Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах, изготав. иваюш.нх крупные поковки свободной ковкой.

Известен способ изготовления элементов крупногабаритных ковано-сварных бандажей, заключающийся з том, что из крупного слитка протяжкой изготавлиаают заготовку в виде пластины необходимого прямоугольного сечения и заданной длины, а затем е« гнут небольшнми участками на нужный раднус кривизны в специально предназначенном для этого штампе н окончателызо правят в холодном состоянии универсальным способом {.

Однако сложная технология гибки пластин в уникальных многотонных штампах к повышенная опасность приемов работы при изготовлении криволинейных деталей связаны с тем, что большую часть времени гибки центр тяжести пластин не совпадает с вертикальной осью штампа.

Известен также способ нзготовления подшипниковых вкладышей, включаюш.ий получение заготовок с поперечным сечением в виде кольца, разрезку заготовки на два полукольца и их горячее деформирование 2.

Однако готовые детали получают горячей штамповкой, для которой необходимы штампы. Примекекне же-штампов в техмологнческом процессе всегда усложняет подготовку производства, что в свою очередь усложняет технологию изготоааення вклады шей в целом.

Цель нзобрстення - уарош.енйе технологии изготовления ;зделий.

Для этого заготовку получают свободной

Ечовкой ИЗ кузнечного глнтка, а деформированне производят разгибкой полуколец до

задан1 он кривизны, а затем осуществляют

правку 8 холодком состоянии.

Патукольца перед разгибкой могут быть о;С(Таждекы в средней части. Средняя часть может быть охлаждена на 300-400° больше концов полуколец.

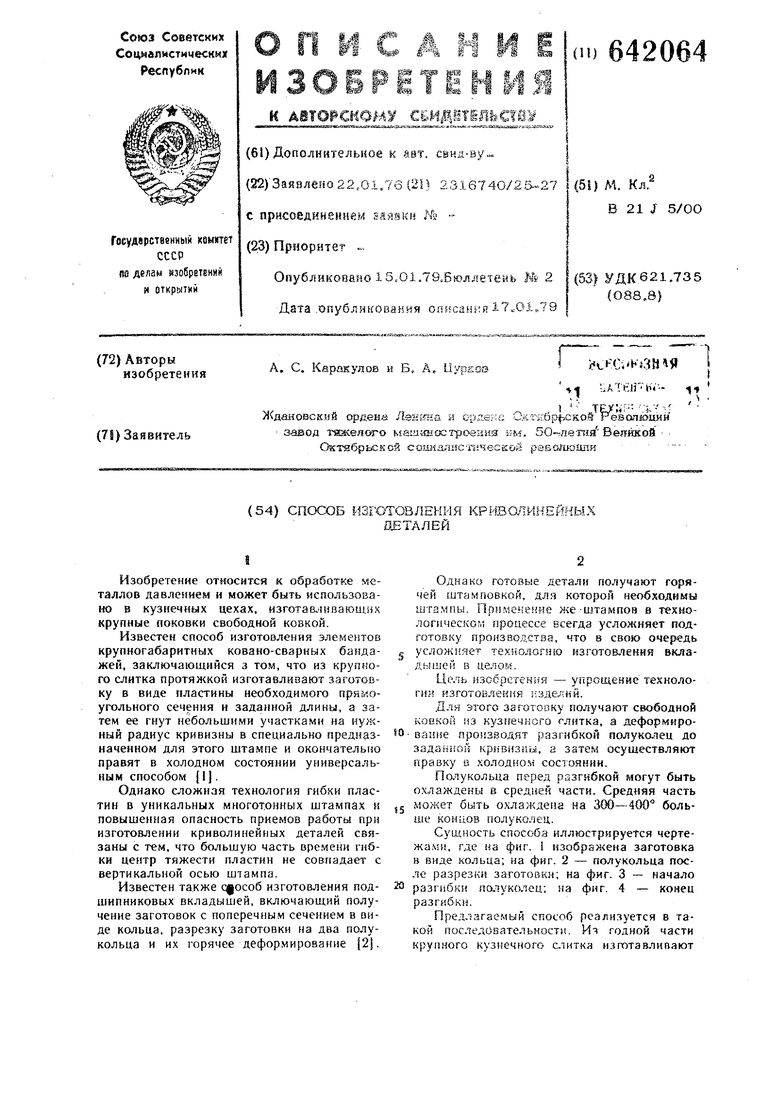

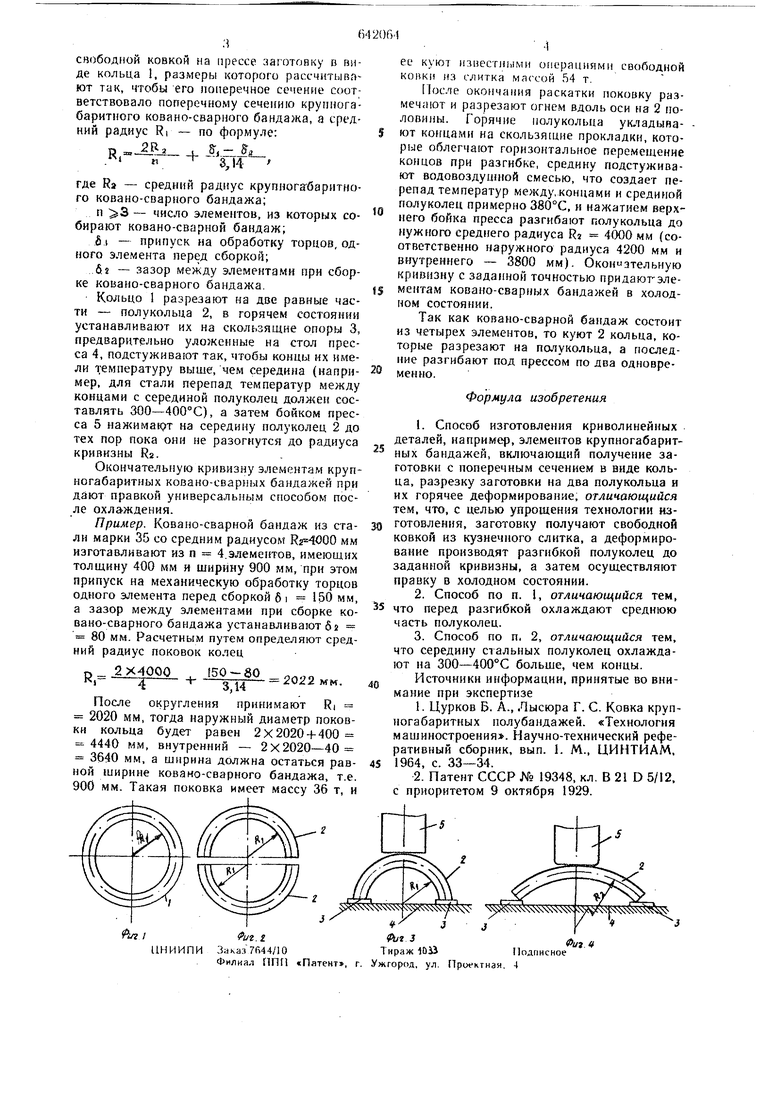

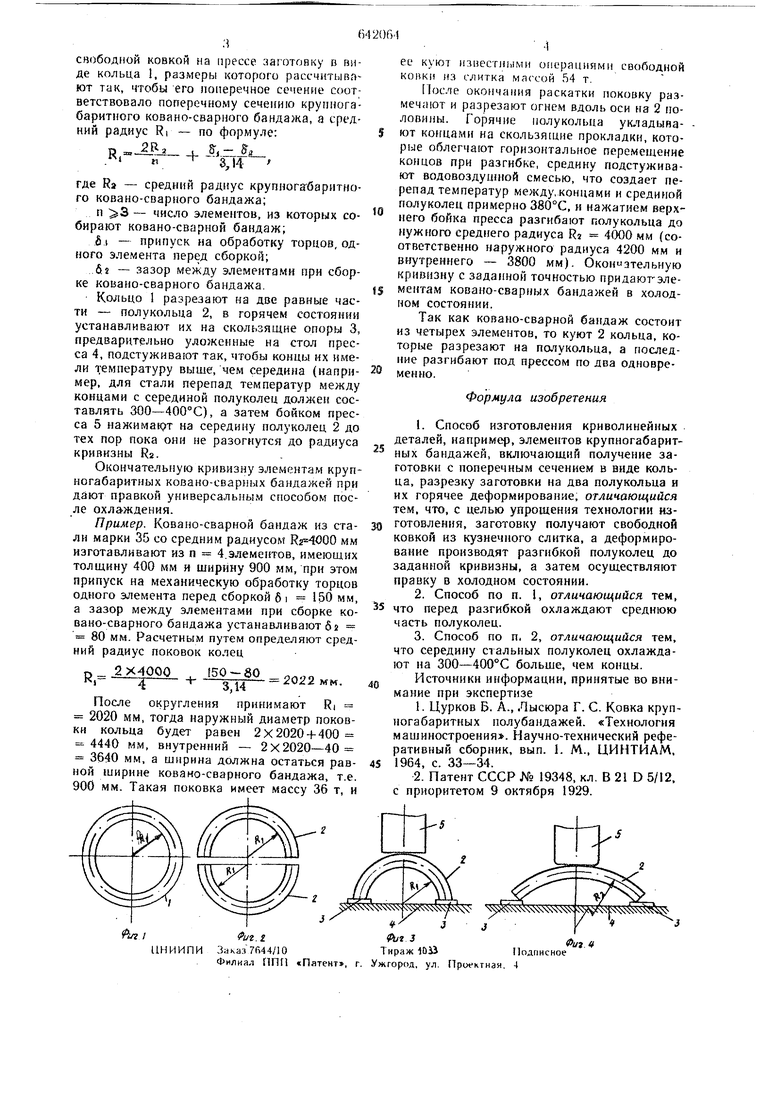

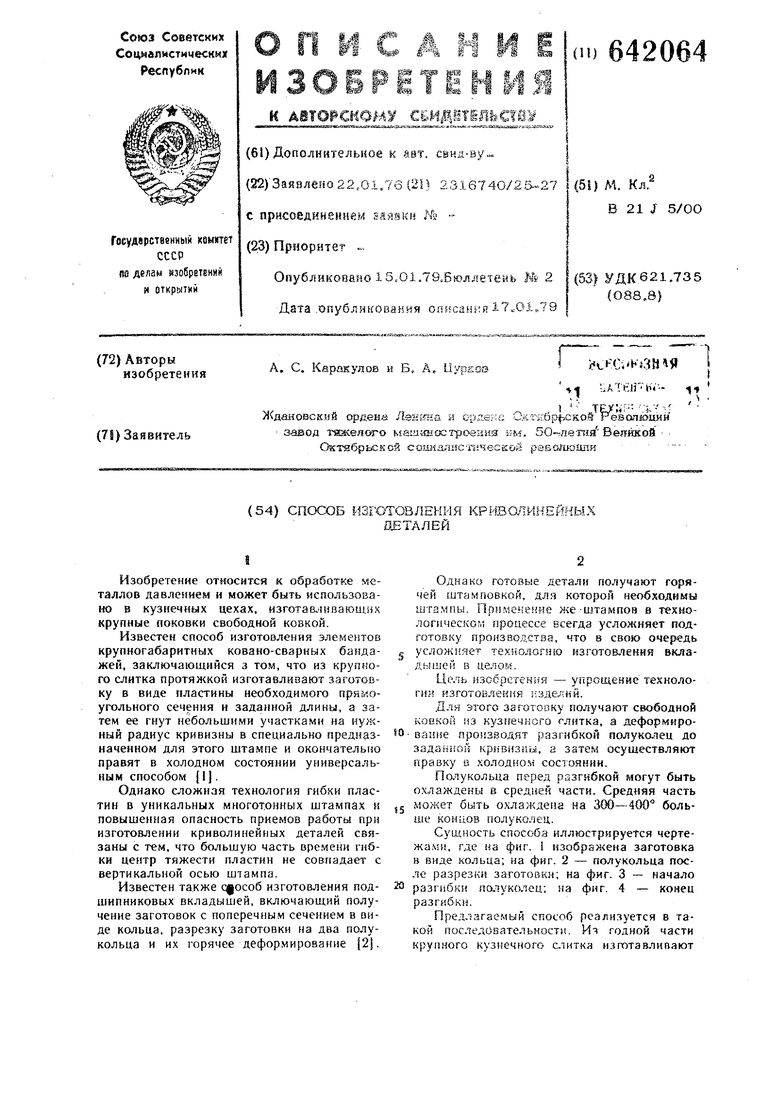

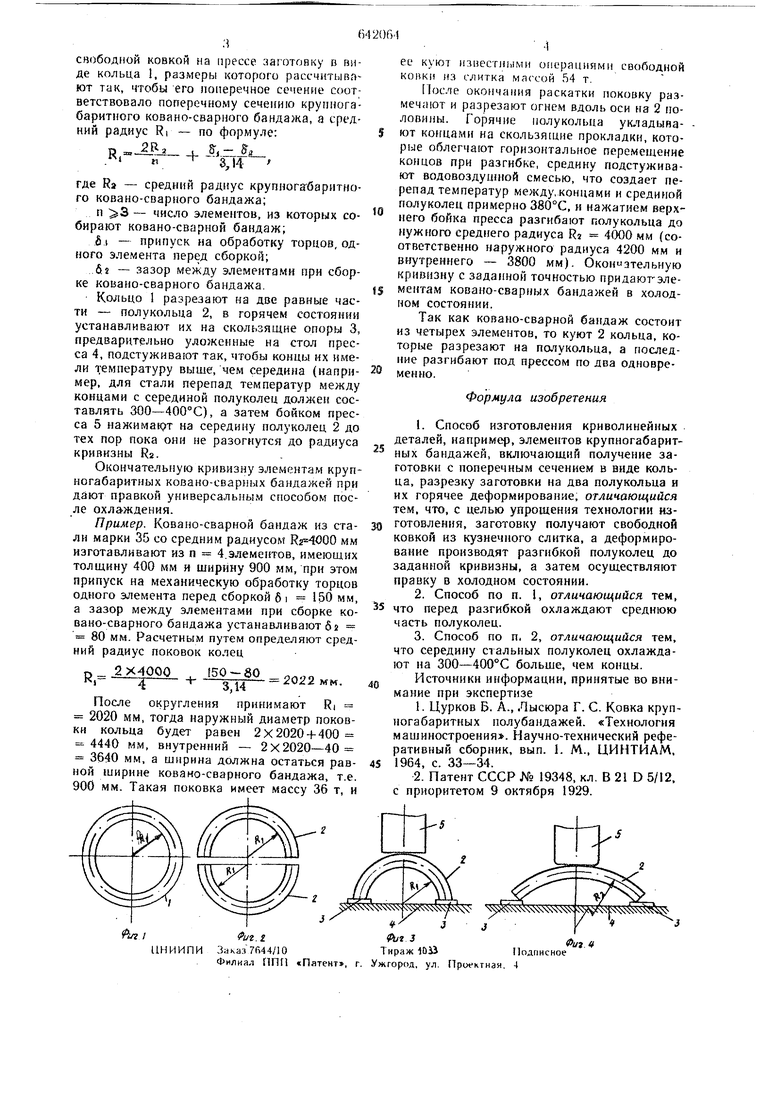

Сущность способа иллюстрируется чертежа.ми, где на фиг. 1 изображена заготовка в виде кольца; на фиг. 2 - полукольца после разрезки заготовки; на фиг. 3 - начало разгибки по- уколец; на фиг. 4 - конец разгибкн.

Предлзгае.мый способ реализуется в такой последовательности. Ич годной части крупного кузнечного слитка изготавливают

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления криволинейных деталей | 1979 |

|

SU863119A2 |

| Способ изготовления плоских изделий | 1988 |

|

SU1586837A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПОКОВОК КОВКОЙ | 2007 |

|

RU2369459C2 |

| Способ изготовления плоских плит | 1990 |

|

SU1770016A1 |

| Способ получения изделий | 1985 |

|

SU1344482A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2003 |

|

RU2243843C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ЛИСТОВОЙ ЗАГОТОВКИ ДЛЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ СПЛАВА НА МЕДНОЙ ОСНОВЕ | 2011 |

|

RU2471583C2 |

| Кузнечный инструмент | 1982 |

|

SU1138220A1 |

| Способ изготовления пластин | 1989 |

|

SU1690933A1 |

Авторы

Даты

1979-01-15—Публикация

1976-01-22—Подача