(54) СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления криволинейных деталей | 1976 |

|

SU642064A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПОКОВОК КОВКОЙ | 2007 |

|

RU2369459C2 |

| Способ изготовления плоских изделий | 1988 |

|

SU1586837A1 |

| Способ получения изделий | 1985 |

|

SU1344482A1 |

| Способ изготовления плоских плит | 1990 |

|

SU1770016A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2008 |

|

RU2392086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| Способ изготовления кольцевых поковок из полых слитков | 1990 |

|

SU1738465A1 |

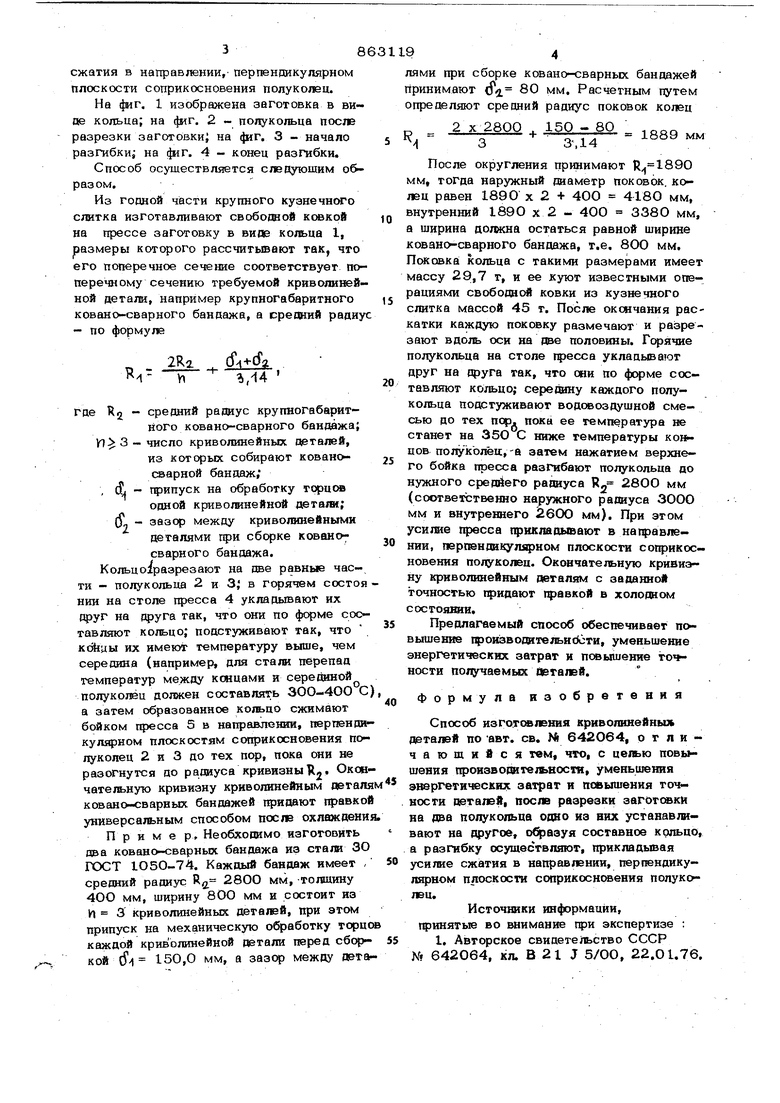

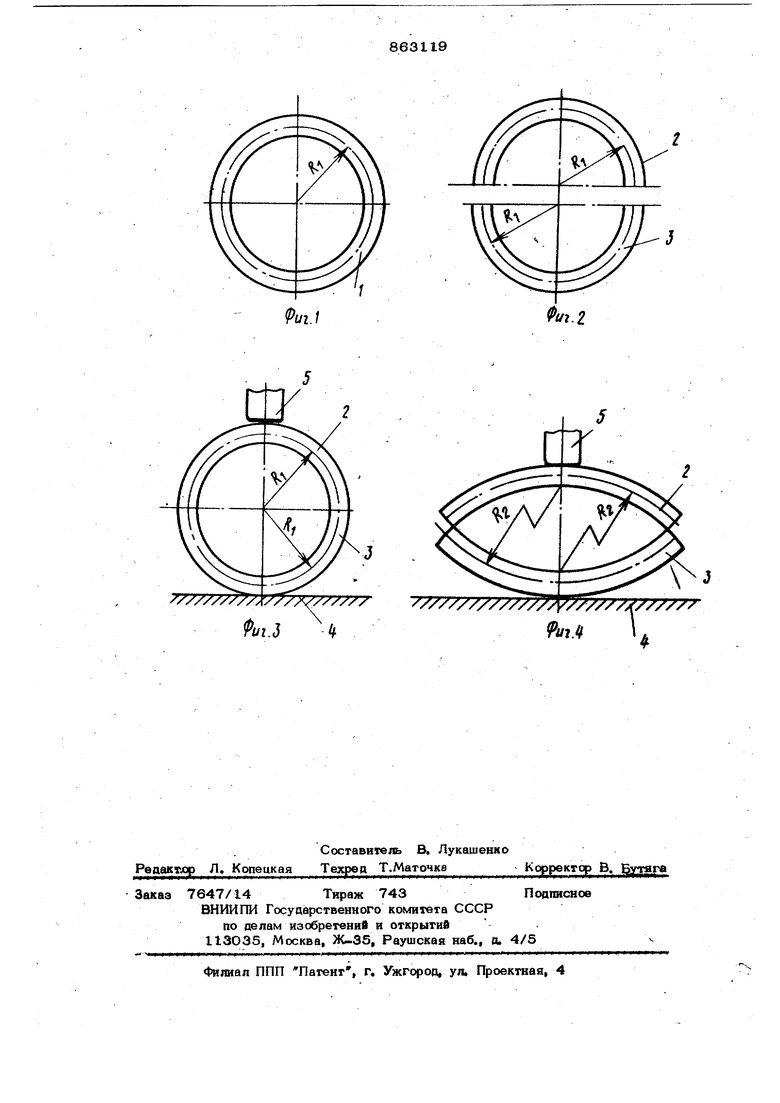

Изобретение относится к обработке металлов давлением и может быть применено в метал ргии и машиностроении в кузне ных цехах при изготовлении поковок CBt бодной ксвкой. По основному авт. св. № 642О64 . известен способ изготовления криволинейных деталей, преимущественно элементов крупногабаритных ковано-сварных бандажей, заключающийся в том, что из годной части кузнечного слитка свободной ковкой получают заготовку в виде кольца, которое разрезают на два полукольца и в горячем состоянии разгибают дс; заданной кривизны а затем окончате;ьно правят в холодном состоянии. При этом полукольца в среаней части перед разгибкой могут быть охлаждены. Для стальных полуколец средняя часть может быть охлаждена на ЗОО40О С больше их концов l. Однако по известному способу перед разгибкой полукольца устанавливают на скользящие опоры, предварительно уложенные на стол пресса, что усложняет технс логический пршесс, так как опоры и стол должны быть тщательно обработаны и хорошо смазаны. Смазка -от горячих полуколэи разо 7ревае:тся и, загораясь, дымит, что ухудшает условия работы обслуживающего персонала Кроме того, скользящие прокладки полностью не устраняют вредного влияния трения концов полуколец по столу щюсса, в результате чего увеличивается расход энергии при разгибке полуколец и требуется повышенный объем правки деталей в холодном состоянии из-за недостаточной их точности после разгибки в горячем состоянии. изобретения является повышение произвоттельности, уменьшение энергетических затрат и повышение точности деталей. Цель достигается тем, что согласно способу -изготовления криволинейных деталей после разрезки заготсшки на два полукольца одно из них устанавливают на другое, образуя составное кольцо, а раз- гибку осуществляют, прикладывая усилие сжатия в направлении, перпендикулярном плосксх:ги соприкосновения полуколец. На 4иг. 1 изображена заготовка в виде кольца; на 4иг. 2 - полукольца nocjB разрезки заготовки; на ф1Г, 3 - начало разгибки на фиг. 4 - конец разгибки. Способ осуществляется следующим образом, Из годной части крупного кузнечного слитка изготавливают свободной ковкой на прессе заготовку в виде кольца I, размеры которого рассчитьюают так, что его поперечное сечение соответствует поперечному сечению требуемой криволинейной детали, например крупногабаритного ковано-сварного бандажа, а средний радиу - по формуле где Rg - средний радиус крупногабаритного ковано-сварного бандажа; - число криволинейных деталей, из которых собирают кованосварной бандаж; А - тфипуск на обработку торцов одной кривоге1нейной дета|ш; (J - зазор между криволинейными деталями при сборке коваио; сварного бандажа. Кольцо разрезают на две равные части - полукольца 2 и 3, в горячем состоя НИИ на столе пресса 4 укладывают их друг на щэуга так, что они по ффме составляют кольцо; подстуживают так, что ксэйцы их имеют температуру выше, чем середина (например, для стали перепад температур между концами и середаной полуколец должен составлять ЗОО-4ОО С а затем образованное сжимают бойком пресса 5 в направлении, перпенди кулярном плоскостям соприкосновения полуколец 2 и 3 до тех пор, пока они не разогнутся до радиуса кривизныЦ Окон чатепьиую кривизну криволинейным детал ковано-сварных бандажей придают правко универсага ным способом после охлаждени Пример, Необходимо изготовить два ковано-сварных бандажа из сташ ЗО ГОСТ 1О5О-74. Каждый бандаж имеет средний радиус Я, 28ОО мм, тогеиину 4ОО мм, ширину 80О мм и состоит из И 3 криволинейных деталей, при этом припуск на механическую обработку торц каждой криволинейной детали перед сборкой 150,0 мм, а зазор между д&та лями при сборке ковано-сварных бандажей принимают (fi2. 80 мм. Расчетным путем определяют средний радиус поковок колец 2 X 2800 . 150 - 80 1889 мм 33%14 После округления пршимают мм, тогда наружный диаметр поковок, колец равен 1890 х 2 + 400 4180 мм, внутренний 1890 х 2 - 40О 3380 мм, а ширина дошсна остаться равной ширине ковано-сварного бандажа, т.е. 800 мм. Поковка кольца с такими размерами имеет массу 29,7 т, и ее куют известными операциями свободной ковки из кузнечного слитка массой 45 т. После окончания раскатки каждую поковку размечают и разрезают ъаоль оси на дае половины. Гфячие полукольца на столе tpecca укладывают друг на друга так, что они по форме составляют кольцо; середину каждого полукольца подстуживают водовоздушной смесью до тех пор. пока ее температура не станет на 35О С ниже температуры полукЬлёц:,а затем нажатием верхнего бойка пресса разгибают полукольца до нужного средйего радиуса Rj 280О мм (соответственно наружного радиуса 3000 мм и внутреннего 600 мм). При этом усилие пресса прикшдьюают в направлении, П8рпендикул5фном плоскости соприкосновения полуколец. Окончательную кривизну кривотшнейным деталям с заданной точностью придают правкой в холодном состоянии. Предлагаемый способ обеспечивает повышение производительнЬсти, уменьшение энергетических затрат и повышение то ности подучаемых авталвй. Формула изобретения Способ изгот(лБння криволинейных деталей по авт. св. № 642О64, отличающийся тем, что, с целью повьншения произвощтельвостя, уменьшения энергетических затрат и повышения точности оеталей, после разрезки заготсеки на два полукольца одно из них устанавдавают на другое, офазуя составное кольцо, а разгибку осуществляют, прикладывая усигае сжатия в направлении, перпендикулярном плоскости соприкосновения полуколэц. Источники информации, принятые во внимание при экспертизе : 1. Авторское свидетельство СССР N. 642064, кл. В 21 J 5/00, 22.01.76.

Авторы

Даты

1981-09-15—Публикация

1979-12-07—Подача