фектном yjaoTKax будет от 1/5 до 1/20,

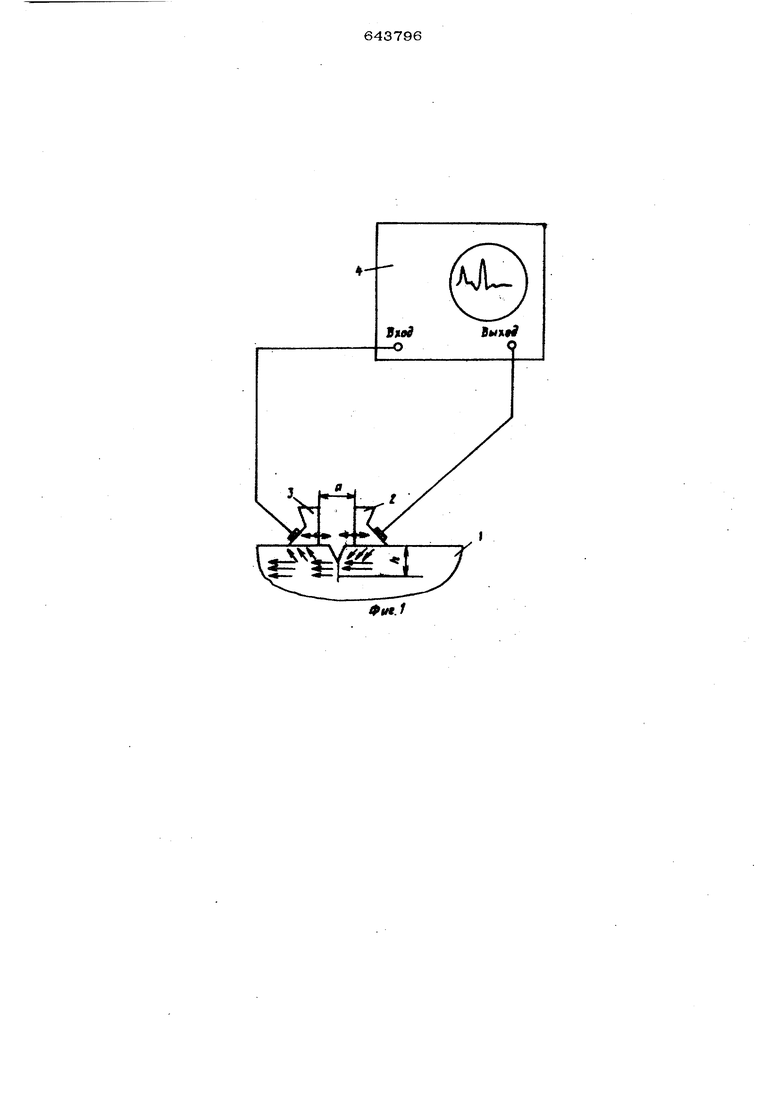

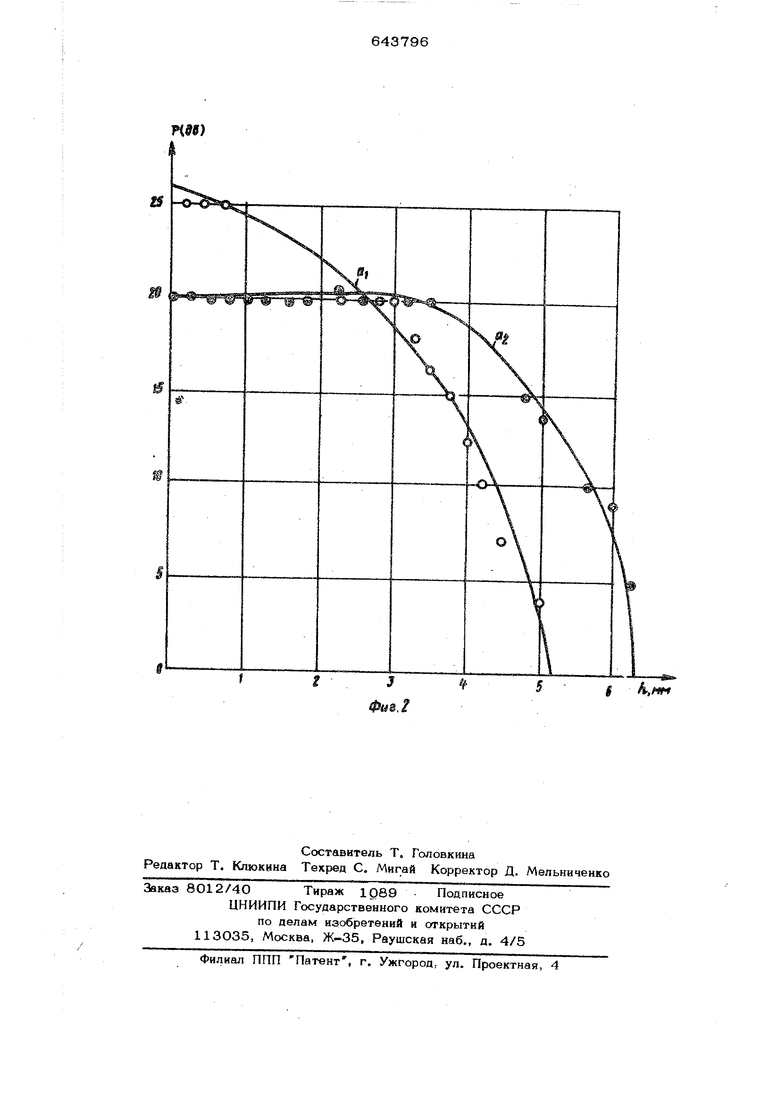

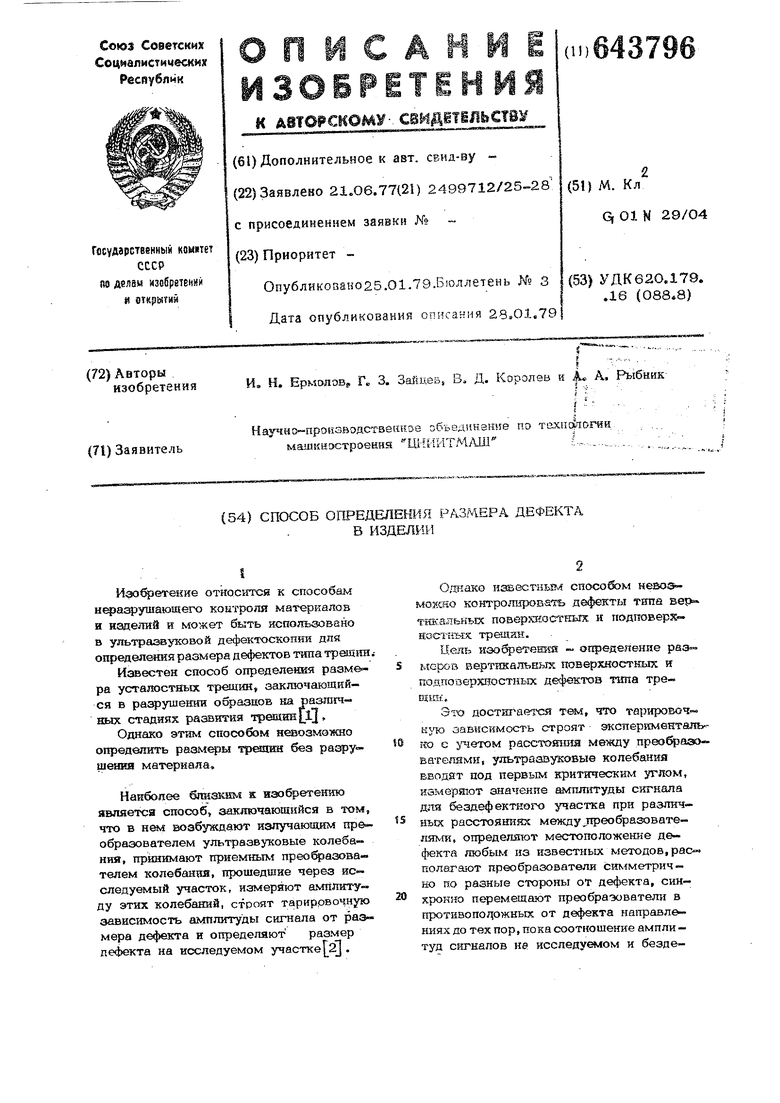

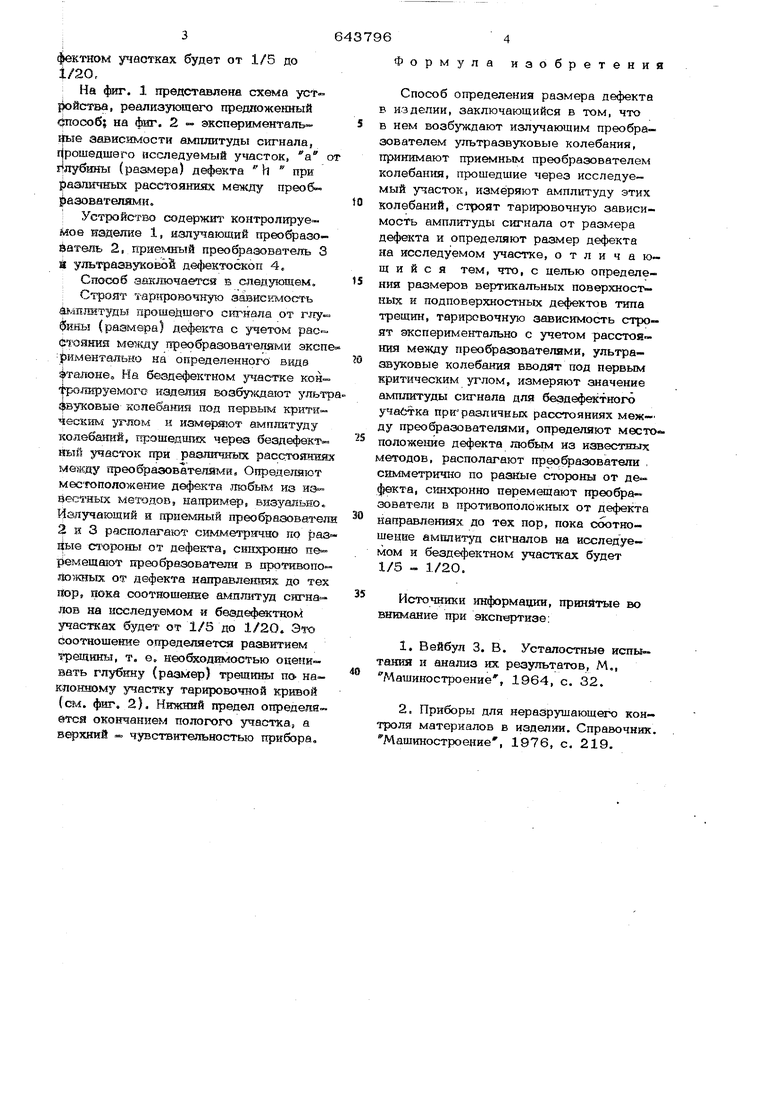

На фиг. 1 представлена схема ус-г ||ойства, реализующего предложенный фгособ; на фиг. 2 - экспериментальйые аависимости амшштуды сигнала, фошедшэго исследуемый участок, а от глубины (размера) дефекта Н при (азличЕък расстояниях между преобразователями

Устройство содержит контролируемое кэделие 1, излучающий преобразойатеяь 2, приемный преобразователь 3 8 ультразвуковой дефектоскоп 4.

Способ заключается в следующем. : Строят тартфовочную sasHCs-nvfocTb а.-жпнтудь прошедшего сигнала от гтгу«$ивь (размера) дефекта с учетом рао фт«анин между преобразователами экспе|5иментально на определенного вида фталоне На бездефектном участке кон ролируемого иаделия возбуждают льтр фвуковые колеба1тя под первым крити. Ческт углом к измеряют амплитуду колебантнй, прошедывгх через беадефектньтй участок при рааличньпс расстошшяз между гфеобраэователймй. Определяют местоположение дефекта любыь, из ж a&ciHbix методов, например, визуально, Иалучающий и приемный преобрааэвш ел 2 и 3 располагают симметрично по разйые ст-ороны от дефекта, синхронно перемещают преобразователи в противопогЮжных от дефекта направлениях до тех Пор, пока соотношение в лпшггуц сигна лов на исследуемом и беэд | екткой участках будет от 1/5 до 1/20. Это соотношение определяется развитием грещины, т. е, необходимостью оцепиаать глубину (размер) трещины по- наклонному участку тарировочной кривой (см. фиг, 2), Нижний предел определи ется окончанием пологого участка, а верхний чувствительностью прибора.

Формула изобретения

Способ определения размера дефекта в изделии, заключающийся в том, что

в нем возбуждают излучающим преобразователем угштразвуковые колебания, принимают приемным преобразователем колебания, прошедшие через исследуемый участок, измеряют амплитуду этих

колебаний, строят тарировочную зависимость амплитуды сигнала от размера дефекта и определяют размер дефекта на исследуемом участке, о т л и ч а ющ и и с я тем, что, с целью определе5 НИИ размеров вертикальных поверхности ных и подповерхностных дефектов типа трещин, тарировочную зависимость строят экспериментально с учетом расстой шш между преобразователями, ультра-

звуковые колебания вводят под первым критическим углом, измеряют значение амшштуды сигнала для бездефектного участка прг различных расстояниях между преобразователями, определяют место« положение дефекта любым из известных методов, располагают преобразователи , симметрично по разные стороны от дефекта, синхронно перемещают преобра- юватели в противоположных от дефекта направлениях до тех пор, пока соотношеиве амплитуд сигналов на исследуемом и бездефектном участках будет 1/5 - 1/20.

Источники информации, принйтые во внимание при экспертизе:

1.Вейбул 3. В. Усталостные испытания и анализ их результатов, М., Машиностроение, 1964, с. 32.

2,Приборы для неразрушающего контроля материалов в изделии. Справочник. Машиностроение, 1976, с. 219.

Фи9.1 I 4,/

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустический способ контроля качества изделий | 1988 |

|

SU1603291A1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| НЕЛИНЕЙНЫЙ АКУСТИЧЕСКИЙ СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН И ИХ МЕСТОПОЛОЖЕНИЙ В КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2274859C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ В ЧЕТЫРЕХГРАННЫХ ИЗДЕЛИЯХ | 1987 |

|

RU2011195C1 |

| Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в кварцевой керамике | 2023 |

|

RU2814130C1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в стеклокерамических материалах элементов конструкций летательных аппаратов | 2021 |

|

RU2760487C1 |

| Ультразвуковой способ контроля изделий | 1985 |

|

SU1283648A1 |

| СПОСОБ ДИАГНОСТИКИ И КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛА ТРУБОПРОВОДОВ | 1999 |

|

RU2193771C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

Авторы

Даты

1979-01-25—Публикация

1977-06-21—Подача