1

Изобретение относится к области обработки металлов давлением, в частности к штампам для холодного обратного выдавливания.

Известен штамп для холодного обратного выдавливания, содержащий верхний пуансон, матрицу с цилиндрической полостью и нижний пуансон с кольцевой проточкой по формообразующей поверхности, контур которой в сечении образован прямой, исходящей из центра формообразующей поверхности под углом а (от 8 до 12°), переходящей в кривую с радиусом R, выходящую на поверхность на краю нижнего пуансона 1.

К существенным недостаткам известного штампа относятся низкая стойкость инструмента и невысокое качество получаемого изделия.

Целью изобретения является увеличение стойкости инструмента за счет оптимизации конфигурации деформирующего инструмента и повышение качества полученных изделий за счет ликвидации зон затрудненной деформации, образующихся обычно в углах гравюры штампа, и уменьшения остаточных напряжений в деформируемом металле.

Поставленная цель достигается тем, что кольцевая проточка выполнена по дуге окружности с хордой, равной радиусу нижнего пуансона, и с радиусом кривизны, определяемым соотношением

р d.

5 --Х:-

4;.

где d - диаметр полости матрицы; ц -коэффициент пластического

трения на контакте.

Кольцевая проточка в виде дуги окружности может быть выполнена как в нижнем, так и в верхнем пуансоне.

Известно, что деформация в металле происходит по траекториям максймальнйх 5 сдвигающих напряжений, называемых линиями скольжения. Если изготовить в пуансоне кольцевую проточку, в разрезе моделирующую очертания очага деформации, то усилие, затрачиваемое на деформироваQ ние, будет минимальным. При этом не образуется зоны затрудненной деформации в углах гравюры штампа.

Поскольку выполнение кольцевой проточки по форме линий скольжения предг ставляет известные трудности, целесообразно очерчивать очаг деформации более . простыми контурами.

Анализируя поле линий скольжения в

деформируемом материале при минималь0 ном и максимальном трении, а также при

его промежуточных значениях, можно придти к выводу, что очаг деформации можно описать дугами окружностей.

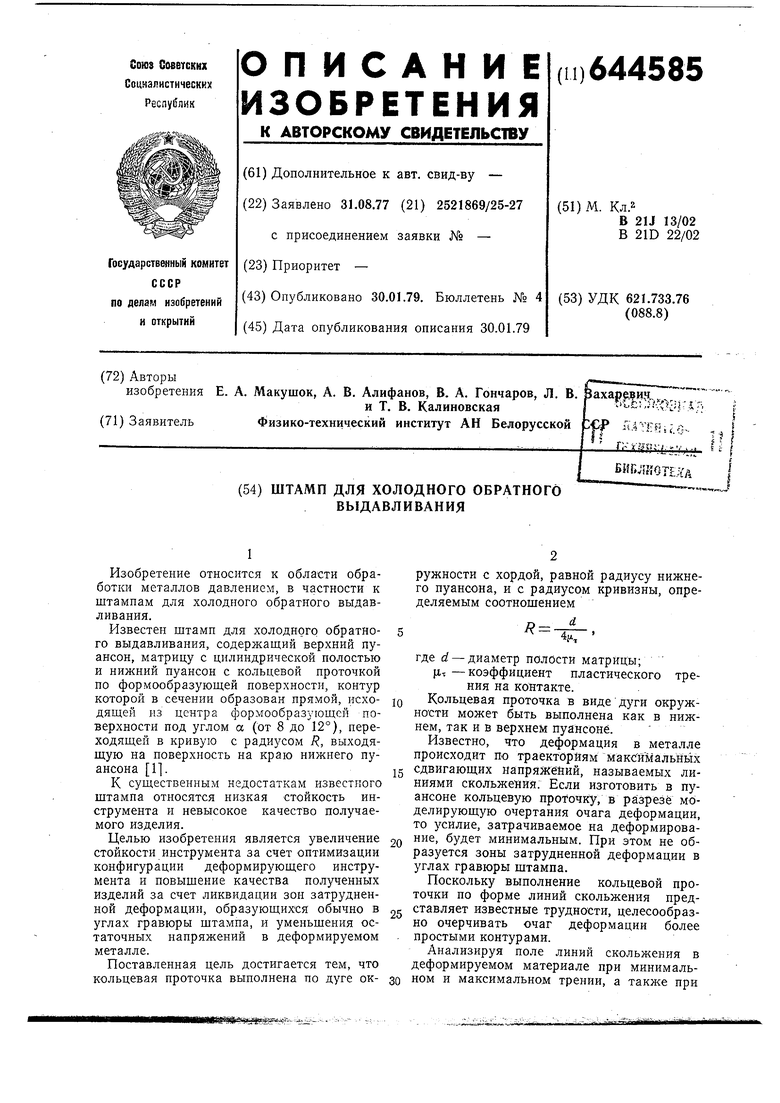

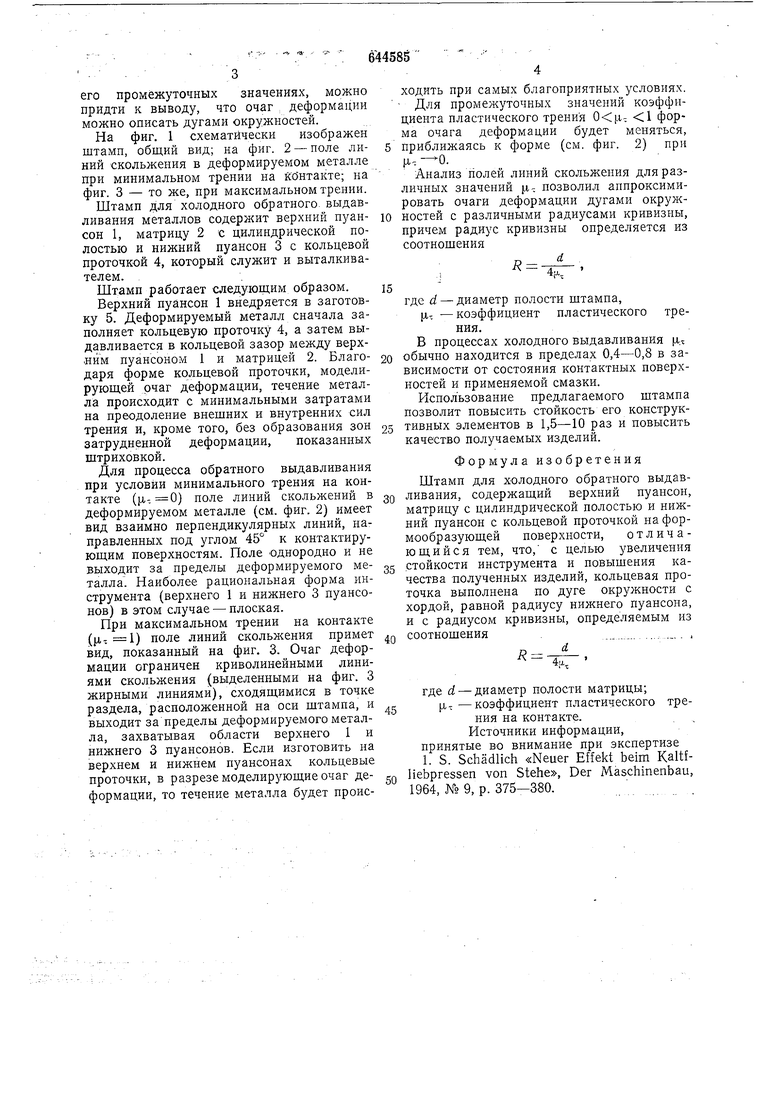

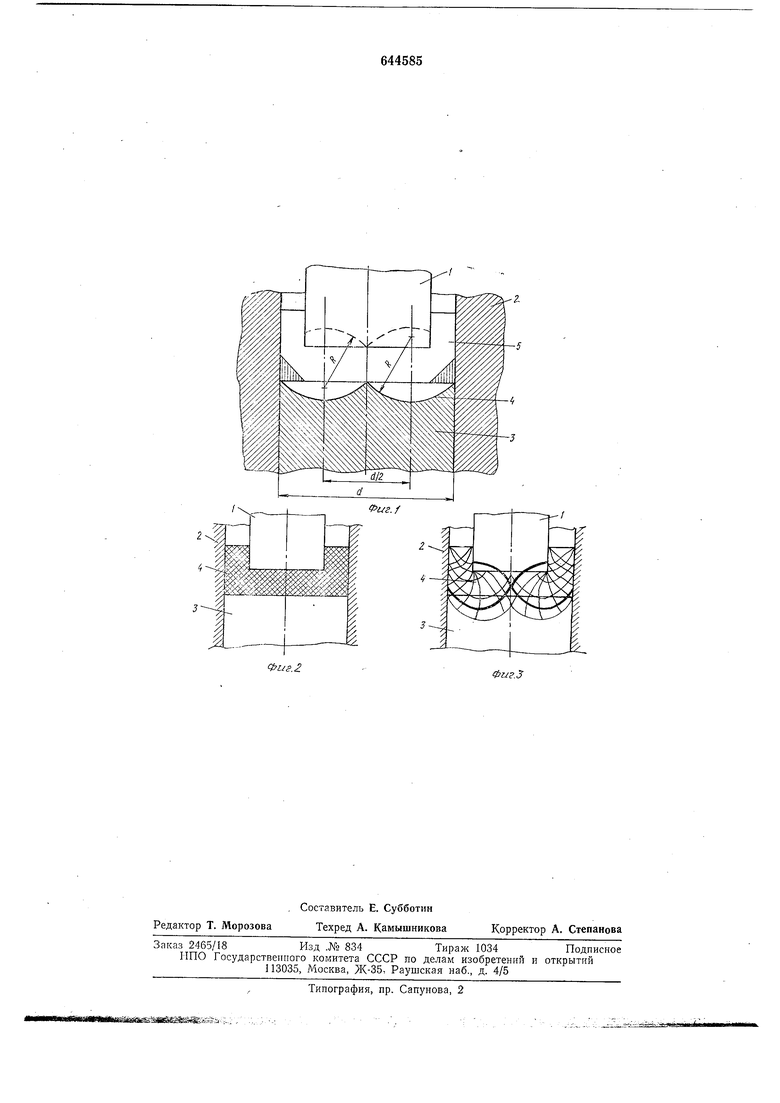

На фиг. 1 схематически изображен штамп, общий вид; на фиг. 2 - поле линий скольжения в деформируемом металле при минимальном трении на кбнтакте; на фиг. 3 - то же, при максимальном трении.

Штамп для холодного обратного выдавливания металлов содержит верхний пуансон 1, матрицу 2 с цилиндрической полостью и нижний пуансон 3 с кольцевой проточкой 4, который служит и выталкивателем. .

Штамп работает следующим образом.

Верхний пуансон 1 внедряется в заготовку 5. Деформируемый металл сначала заполняет кольцевую проточку 4, а затем выдавливается в кольцевой зазор между верхним пуансоном 1 и матрицей 2. Благодаря форме кольцевой проточки, моделирующей очаг деформации, течение металла происходит с минимальными затратами на преодоление внешних и внутренних сил трения и, кроме того, без образования зон затрудненной деформации, показанных штриховкой.

Для процесса обратного выдавливания при условии минимального трения на контакте (|д.) иоле линий скольжений в деформируемом металле (см. фиг. 2) имеет вид взаимно перпендикулярных линий, направленных под углом 45° к контактирующим поверхностям. Поле однородно и не выходит за пределы деформируемого металла. Наиболее рациональная форма инструмента (верхнего 1 и нижнего 3 пуансонов) в этом случае - плоская.

При максимальном трении на контакте (ji 1) поле линий скольжения примет вид, показанный на фиг. 3. Очаг деформации ограничен криволинейными линиями скольжения (выделенными на фиг. 3 жирными линиями), сходящимися в точке раздела, расположенной на осп штампа, и выходит за пределы деформируемого металла, захватывая области верхнего 1 и нижнего 3 пуансонов. Если изготовить на верхнем и нижнем пуансонах кольцевые проточки, в разрезе моделирующие очаг деформации, то течение металла будет происходить при самых благоприятных условиях. Для промежуточных значений коэффициеита пластического трения .i- 1 форма очага деформации будет меняться,

Приближаясь к форме (см. фиг. 2) при IX.-0.

Анализ полей линий скольжения для различных значений )л. позволил аппроксимировать очаги деформации дугами окружностей с различными радиусами кривизны, причем радиус кривизны определяется из соотношения

R 4f.

где d - диаметр полости штампа,

Аг - коэффициент пластического трения.

В процессах холодного выдавливания я обычно находится в пределах 0,4-0,8 в зависимости от состояния контактных поверхностей и применяемой смазки.

Использование предлагаемого штампа позволит повысить стойкость его конструктивных элементов в 1,5-10 раз и повысить качество получаемых изделий.

Формула изобретения

Штамп для холодного обратного выдавливания, содержащий верхний пуансон, матрицу с цилиндрической полостью и нижний пуансон с кольцевой проточкой на формообразующей поверхности, отличающийся тем, что, с целью увеличения стойкости инструмента и повышения качества полученных изделий, кольцевая проточка выполнена по дуге окружности с хордой, равной радиусу нижнего пуансона, и с радиусом кривизны, определяемым из соотношения

п d

где d - диаметр полости матрицы; р,т -коэффициент пластического трения на контакте. Источники информации, принятые во внимание при экспертизе 1. S. Schadlich «Neuer Effekt beim Kaltfliebpressen von Stehe, Der Maschinenbau, 1964, № 9, p. 375-380.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| Пуансон для выдавливания | 1979 |

|

SU876247A1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Устройство для исследования силовых параметров процесса выдавливания | 1985 |

|

SU1279730A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ДИСКОВ, КОЛЕЦ, ФЛАНЦЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232663C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| Способ холодной штамповки полумуфт | 2021 |

|

RU2781933C1 |

Авторы

Даты

1979-01-30—Публикация

1977-08-31—Подача