Изобретение относится к смазочным ве ществам для металлообрабатывающего инструмента и может быть использовано в технологических процессах горячей штамповки, ковки и прессования.

Целью изобретения является повышение стойкости инструмента.

Для достижения указанной цели процесс ГОМД осуществляют при подогреве заготовки до 1120...1180 К и введении в зону обработки в качестве металлоплакирующей присадки биоксалатоцинката (II) натрия (№2рп(С20фр. При этом смазка дополнительно содержит растворимые в воде веще- ства; тетрафтороборат калия KBF4 (ГОСТ 13483-77), триполифосфат натрия МабРзОю (ГОСТ 9532-75), буру №2В40 ЮНаО (ГОСТ 4199-76) и порошок хозяйственного мыла при следующем соотношении компонентов, мас.%:

25-29,5 с

Вода

Древесные опилки с

размером частиц 0,004-0,1 мм

Жидкое стекло

Кероген сланца с размером частиц 0,004-0,07 мм

Сульфитно-спиртовая барда

Биоксалатоцинкат(И) натрия

Тетрафтороборат калия

Поваренная соль

Триполифосфат натрия

Бура

Мыльный порошок

При дополнительном введении в состав смазки (C20/j 2 и других указанных выше компонентов ее седиментационные свойства не ухудшаются, а степень очистки обработанной поверхности от окалины и твердых отложений улучшается. Растворимый в воде комплекс (C204)2 получен из оксалата цинка ZnC204 2Н20 (ТУ 6-09- 1625-77) путем прибавления к нерастворимому порошку последнего насыщенного водного раствора оксэлата натрия NaaCaCM (ГОСТ 5839-77).

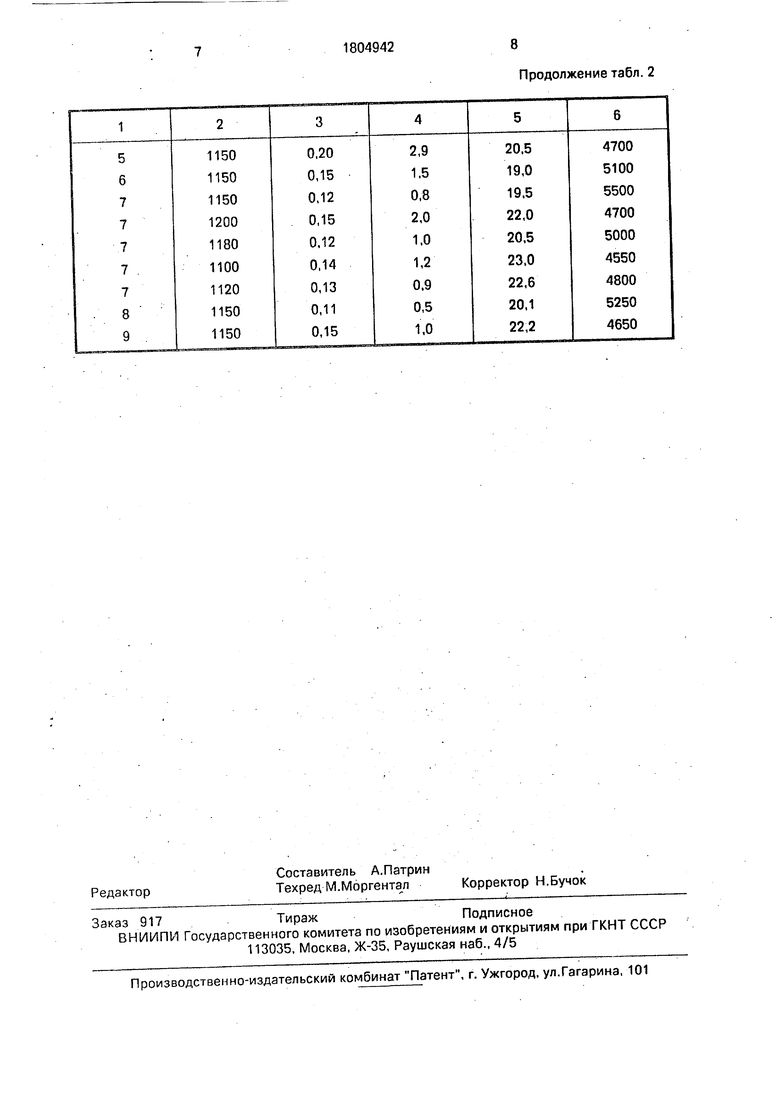

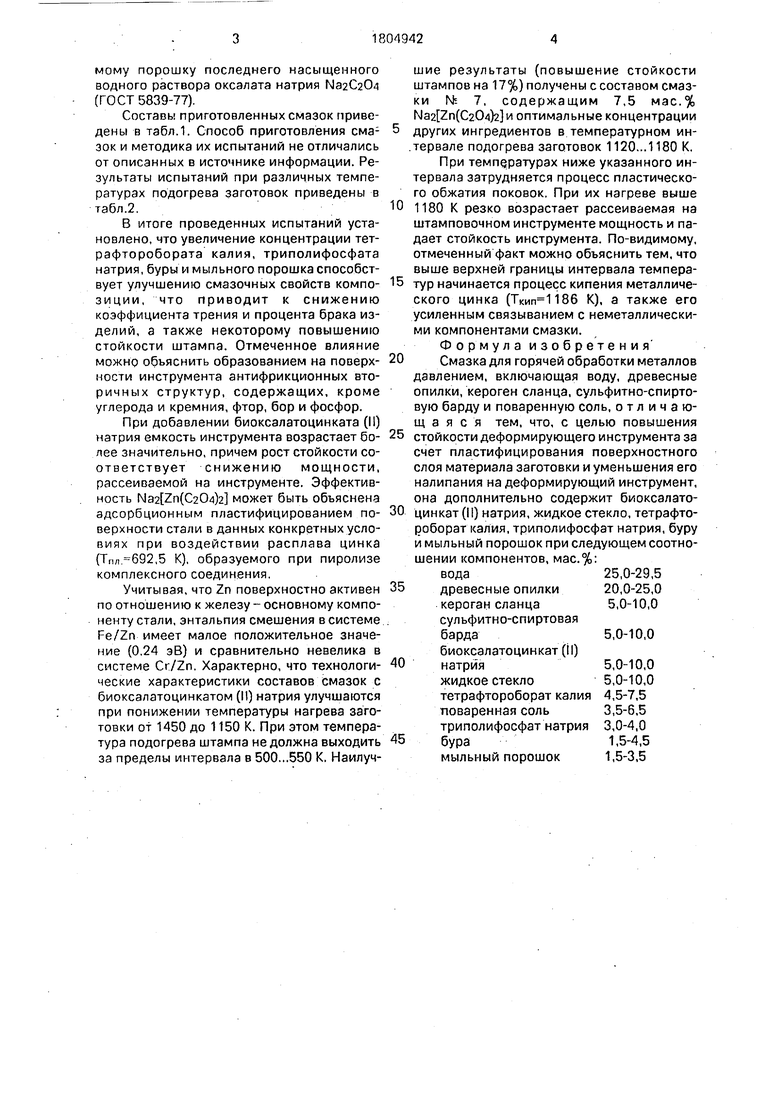

Составы приготовленных смазок приведены в табл.1. Способ приготовления смазок и методика их испытаний не отличались от описанных в источнике информации. Результаты испытаний при различных температурах подогрева заготовок приведены в табл.2.

В итоге проведенных испытаний установлено, что увеличение концентрации тет- рафторобората калия, триполифосфата натрия, буры и мыльного порошка способствует улучшению смазочных свойств композиции, что приводит к снижению коэффициента трения и процента брака изделий, а также некоторому повышению стойкости штампа. Отмеченное влияние можно объяснить образованием на поверхности инструмента антифрикционных вторичных структур, содержащих, кроме углерода и кремния, фтор, бор и фосфор.

При добавлении биоксалатоцинката (II) натрия емкость инструмента возрастает более значительно, причем рост стойкости соответствует снижению мощности, рассеиваемой на инструменте. Эффективность (C204)2 может быть объяснена адсорбционным пластифицированием поверхности стали в данных конкретных условиях при воздействии расплава цинка (Тпл.692,5 К), образуемого при пиролизе комплексного соединения.

Учитывая, что Zn поверхностно активен по отношению к железу - основному компоненту стали, энтальпия смешения в системе Fe/Zn имеет малое положительное значение (0.24 эВ) и сравнительно невелика в системе Cr/Zn. Характерно, что технологические характеристики составов смазок с биоксалатоцинкатом (II) натрия улучшаются при понижении температуры нагрева заготовки of 1450 до 1150 К. При этом температура подогрева штампа не должна выходить за пределы интервала в 500...550 К, Наилучшие результаты (повышение стойкости штампов на 17%) получены с составом смазки № 7, содержащим 7,5 мас.% (C204)2 и оптимальные концентрации других ингредиентов в температурном ин- .тервале подогрева заготовок 1120...1180 К. При температурах ниже указанного интервала затрудняется процесс пластического обжатия поковок. При их нагреве выше 1180 К резко возрастает рассеиваемая на штамповочном инструменте мощность и падает стойкость инструмента. По-видимому, отмеченный факт можно объяснить тем, что выше верхней границы интервала темпера- тур начинается процесс кипения металлического цинка ( К), а также его усиленным связыванием с неметаллическими компонентами смазки.

Фор мула изобретения Смазка для горячей обработки металлов давлением, включающая воду, древесные опилки, кероген сланца, сульфитно-спиртовую барду и поваренную соль, отличающаяся тем, что, с целью повышения стойкости деформирующего инструмента за счет пластифицирования поверхностного слоя материала заготовки и уменьшения его налипания на деформирующий инструмент, она дополнительно содержит бмоксалато- цинкат (И) натрия, жидкое стекло, тетрафто- роборагкалия, триполифосфат натрия, буру и мыльный порошок при следующем соотношении компонентов, мас.%:

вода25,0-29,5 древесные опилки 20,0-25,0 кероган сланца 5,0-10,0 сульфитно-спиртовая барда 5,0-10,0 биоксалатоцинкат (il) натрия 5,0-10,0 жидкое стекло 5,0-10,0 тетрафтороборат калия 4,5-7,5 поваренная соль 3,5-6,5 триполифосфат натрия 3,0-4,0 бура 1,5-4,5 мыльный порошок 1,5-3,5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1368329A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171512A1 |

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU644816A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1351969A1 |

| Смазка для горячего прессования металлов | 1983 |

|

SU1121287A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2032711C1 |

| ОСНОВА ТЕХНОЛОГИЧЕСКИХ СМАЗОК ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2048508C1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2379333C1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

Сущность изобретения: смазка содержит, мас.%: вода 25...29,5; древесные опилки 20,0...25,0; кероген сланца 5,0...10,0%, сульфитно-спиртовая барда 5,0...10.0; био- ксалатоцинкат (П) натрия 5,0.,,10,0; жидкое стекло 5,0...10,0; тетрафтороборат калия 4,5...7,5; поваренная соль 3,5...6,5; триполи- фосфат натрия 3,0...5,0; бура 1,5...4,5; мыльный порошок 1,5...3,5. 2 табл.

Примечание. Состав по 2, дополнительно содержит 4 мас.% бумаги. Состав по 3.

Таблица 2

Продолжение табл. 2

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU958478A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазочное покрытие для горячей объемной штамповки | 1986 |

|

SU1323192A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1368329A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-03-30—Публикация

1989-05-11—Подача