Известен способ расточки шестигранных отверстий на токарно-затыловочном станке, при котором на каждый размер шестигранника необходимо рассчитывать 30 лучей кулачка и изготовлять кривую для каждого размера шестигранника путем шлифования 60 граней заготовки с последуюш:ей лекальной доводкой по шаблонам (которые также нужны на каждый размер).

Упомянутый способ изготовления рабочих кулачков требует много времени как для расчета, так и для выполнения шлифовальной и лекальной операции.

Чтобы избежать этого, настояш;им изобретением предлагается на все возможные размеры шестигранников изготовить вышеупомянутым известным способом только один кулачок на наибольшей размер шестригранника, предполагаемый к обработке на токарно-затыловочном станке. Необходимые же размеры для величин меньших- кулачков получают путем копирования на том же токарно-затыловочном станке, т. е. по эталонному кулачку изготовляют кулачок с кривой отраженного вида и по этому полученному кулачку на том же станке изготовляют путем поворота супорта на угол от О до 90 кулачки на получение стороны отверстия любого размера, меньшего размера стороны, получаемой при помош,и эталонного кулачка.

Процесс изготовления набора кулачков происходит следующим образом.

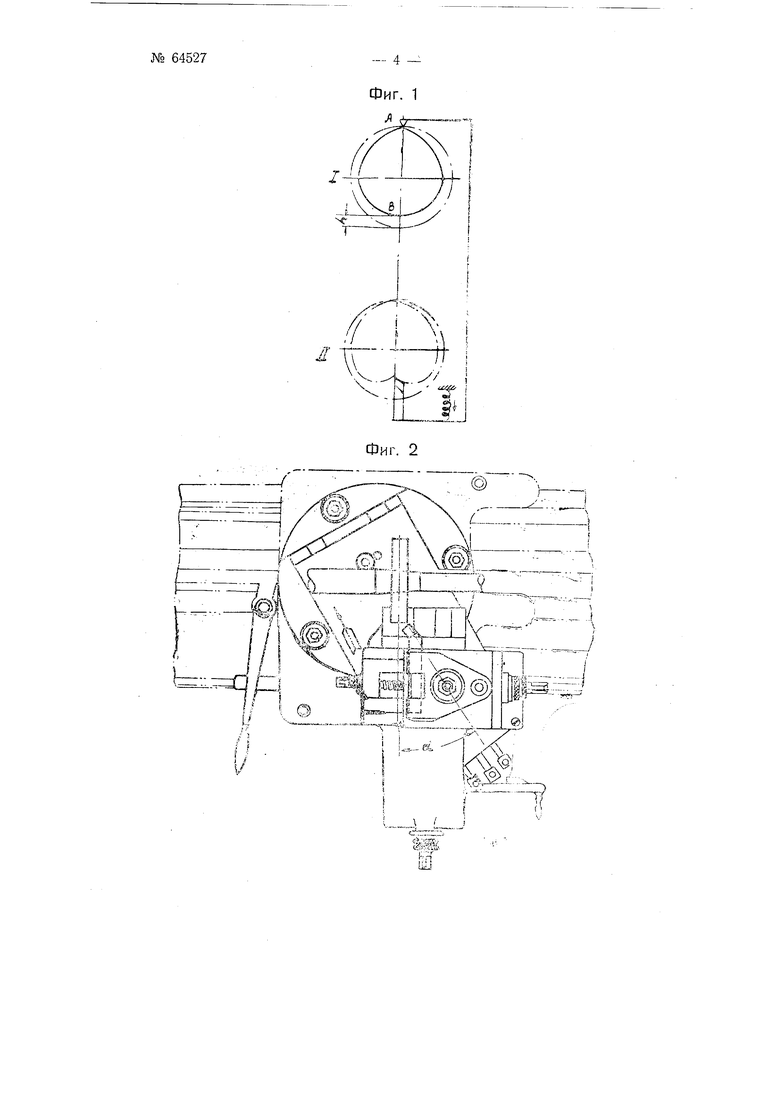

1.Эталонный кулачок (изготовленный по расчету наибольшего размера путем шлифования гранеГ и лекальной доводки) ставят в гнездо токарно-затылоБОчного станка (как обычно).

2.На оправку устанавливают заготовку кулачка (заранее выточенную и отшлифованную по отверстиям), настраивают станок на один отбой (оборот), устанавливают главный супорт (отбиваюший) перпендикулярно к линии центров, ставят проходной резец по центру заготовки кулачка.

3.Протачивают заготовку поверху, пользуясь подачей по ходовому валику при включенном отбое до R наибольшего 35-1,0 м.м.

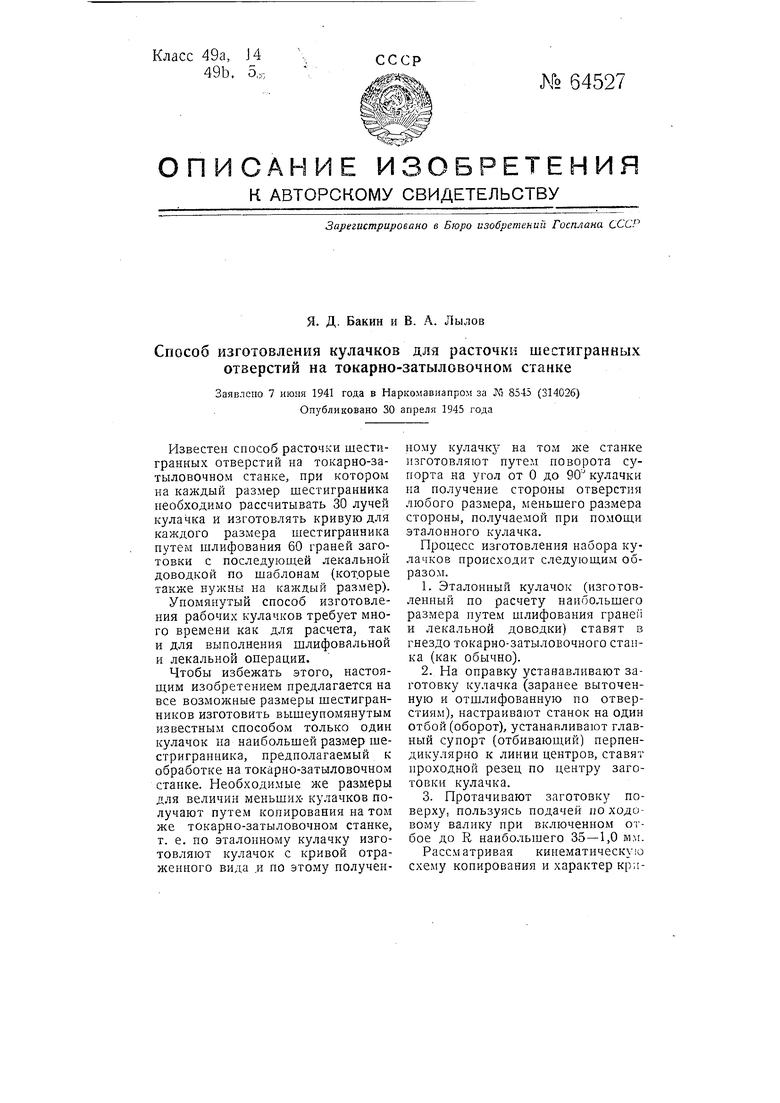

Рассм атривая кинематическую схему копирования и характер кривой кулачка, полученного путем копирования, легко убедиться, что кривая откопированного кулачка получилась обратного вида, т. е. точка А отстоит от центра эталонного кулачка дальше, чем точка В на величину h (фиг. 1). При повороте кулачка резец (жестко соединенный с сухарем, скользящим по кривой кулачка) будет совершать к оси шпинделя возвратно-поступательные движения. Причем, когда сухарь будет находиться на точке А (наиболее удаленная точка от центра кулачка), резец будет находиться от центра линии шпинделя на самом близком расстоянии, и наоборот, когда сухарь будет находиться на точке В (наименее удаленная точка от центра эталонного кулачка), резец отойдет от линии центра шпинделя на максимальное расстояние. Но так как в нашем случае один оборот кулачка соответствует одному обороту заготовки, то заготовка при протачивании получит впадину, характеризующую выступ на эталонном кулачке, и наоборот, увеличение размера радиуса, характеризует уменьшение радиуса на эталонном кулачке.

Разность же в размерах радиусов сохранится равной разности радиусов эталонного кулачка и будет соответствовать величине h, так как сухарь и резец связаны между собой жестко.

Таким образом получилась кривая как бы отраженного вида, без изменения внутреннего содержания, так как попрежнему рост или уменьшение радиусов кривой пропорционален косинусу центрального угла Va грани шестигранника.

Из вышесказанного ясно, что, если теперь поставить в гнездо станка вновь полученную кривую И (фиг. 1) и откопировать третью, установив отбивающий супорт перпендикулярно оси вращения шпинделя, то новая третья кривая получится совершенно одинаковой с эталонной кривой.

При уменьшении размера S шестигранника разность радиусов описанной и вписанной окрулсностей (величина И меньшаетпример:

20 и,.

определяем

R --: cos 30° R 20: 0,866 23,1,

огкуда разность Н 23,1- 3,1 мм.

Для размера

г -: cos 30° 10: 0,866 11,55,

откуда разность ,55-10 1,55

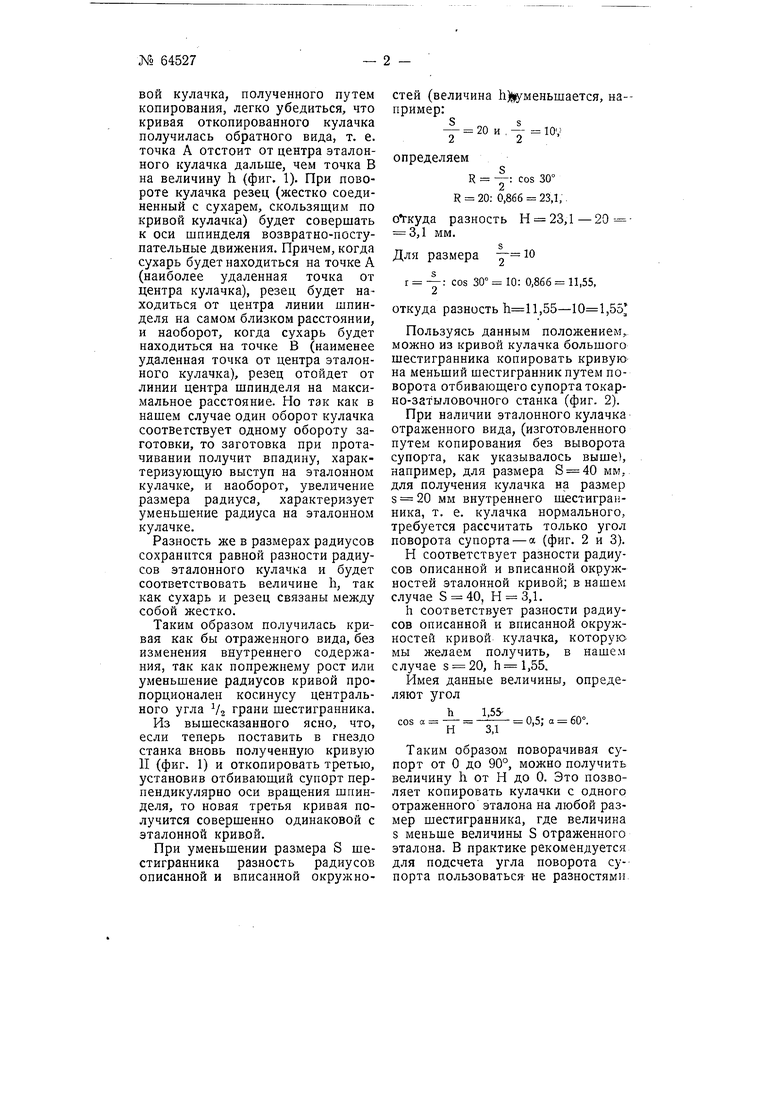

Пользуясь данным положением, можно из кривой кулачка большого шестигранника копировать кривую на меньший шестигранник путем поворота отбивающего супортатокарно-затыловочного станка (фиг. 2).

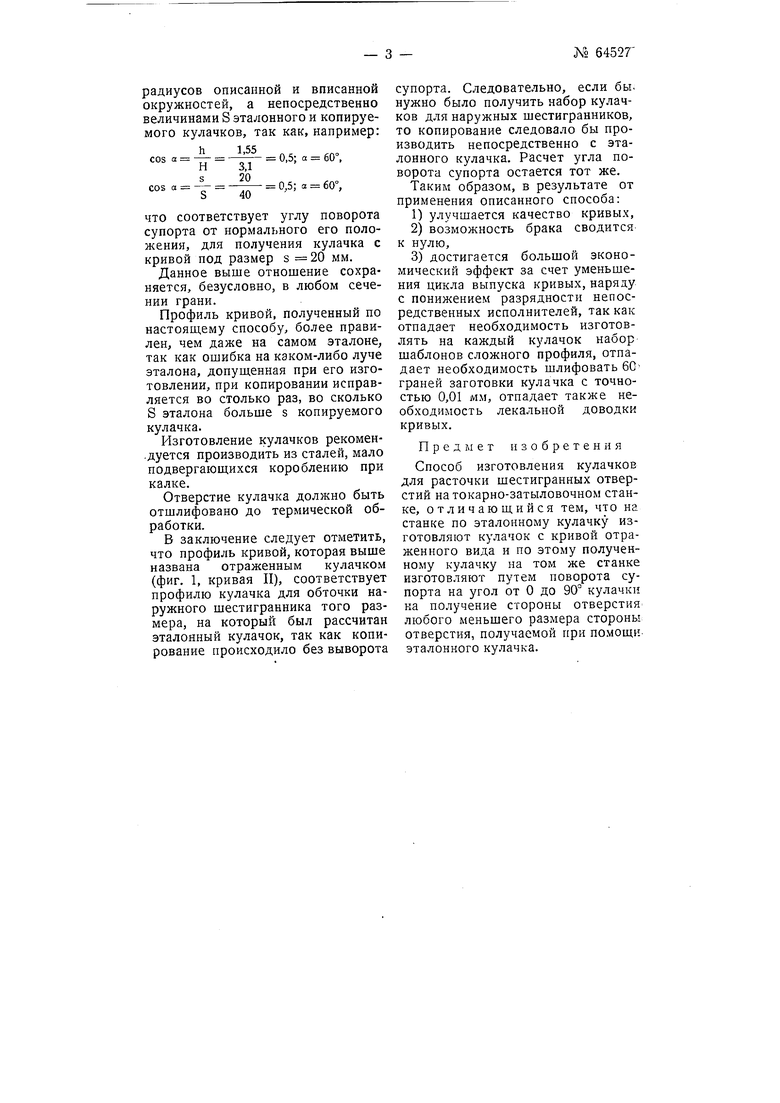

При наличии эталонного кулачка отраженного вида, (изготовленного путем копирования без выворота супорта, как указывалось выше), например, для размера 8 40 мм, для получения кулачка на размер 8 20 мм внутреннего шестигранника, т. е. кулачка нормального, требуется рассчитать только угол поворота супорта -« (фиг. 2 и 3).

Н соответствует разности радиусов описанной и вписанной окружностей эталонной кривой; в нашем случае 5 40, Н 3,1.

h соответствует разности радиусов описанной и вписанной окружностей кривой кулачка, которую мы желаем получить, в нашем случае s 20, h l,55.

Имея данные величины, определяют угол

1,55 0,5; а 60°.

cos а 3,1

Таким образом поворачивая супорт от О до 90°, можно получить величину h от Н до 0. Это позволяет копировать кулачки с одного отраженного эталона на любой размер шестигранника, где величина S меньше величины S отраженного эталона. В практике рекомендуется для подсчета угла поворота супорта пользоваться- не разностями

радиусов описанной и вписанной окружностей, а непосредственно величинами S эталонного и копируемого кулачков, так как, например:

.5;« 60

cos а :

зд

20 40

0,5; а 60°,

cos а - ---

ЧТО соответствует углу поворота супорта от нормального его положения, для получения кулачка с кривой под размер s 20 мм.

Данное выше отношение сохраняется, безусловно, в любом сечении грани.

Профиль кривой, полученный по настояш,ему способу, более правилен, чем даже на самом эталоне, так как ошибка на каком-либо луче эталона, допущенная при его изготовлении, при копировании исправляется во столько раз, во сколько S эталона больше s копируемого кулачка.

Изготовление кулачков рекомен.дуется производить из сталей, мало подвергающихся короблению при калке.

Отверстие кулачка должно быть отшлифовано до термической обработки.

В заключение следует отметить, что профиль кривой, которая выше названа отраженным кулачком (фиг. 1, кривая II), соответствует профилю кулачка для обточки наружного шестигранника того размера, на который был рассчитан эталонный кулачок, так как копирование происходило без выворота

супорта. Следовательно, если бы. нужно было получить набор кулачков для наружных шестигранников, то копирование следовало бы производить непосредственно с эталонного кулачка. Расчет угла поворота супорта остается тот же.

Таким образом, в результате от применения описанного способа:

1)улучшается качество кривых,

2)возможность брака сводится к нулю,

3)достигается большой экономический эффект за счет уменьшения цикла выпуска кривых,наряду с понижением разрядности непосредственных исполнителей, так как отпадает необходимость изготовлять на каждый кулачок набор шаблонов сложного профиля, отпадает необходимость шлифовать 60 граней заготовки кулачка с точностью 0,01 мм, отпадает также необходимость лекальной доводки кривых.

Предмет изобретения

Способ изготовления кулачков для расточки шестигранных отверстий натокарно-затыловочном станке, отличающийся тем, что на станке по эталонному кулачку изготовляют кулачок с кривой отраженного вида и по этому полученному кулачку на том же станке изготовляют путем поворота супорта на угол от О до 90° кулачки на получение стороны отверстия любого меньшего размера стороны отверстия, получаемой при помощи, эталонного кулачка.

I

/i AmI |П

i /

,

,. V

I

Фиг. 2

/

I -T

j.,..

- - -:--s.. --Htl

-.., J , J|-4. )

i j Ш |®Й- iit

,,

wwi:

®i

i

.3. L-,

OTlnIU.U; /: -:-- r..

yi&V

,Х

Авторы

Даты

1945-01-01—Публикация

1941-06-07—Подача