При осуществлении поперечной прокатки возникает надобность в специальном устройстве, которое обеспечило бы; а) установку исходной заготовки или промежуточного полуфабриката в валках таким образом, чтобы она свободно вращалась при соприкосновении с одним или с обоими валками, причем ось ее была бы при этом в одной вертикльной плоскости с осями валков; б) подачу заготовки или полуфабриката в валки и выдачу из них; в) вертикальное перемещение заготовки для обеспечения во все время прокатки центрального положения ее оси между осями валков.

Предлагаемое устройство удовлетворяет всем этим требованиям. Достигается это применением стола, качающегося вокруг одного своего конца и несущего каретку, передвижную по столу. Для осуществления качательных движений стола свободный конец его кинематически связан с подушкой верхнего рабочего валка при помощи рычажного привода. Каретка снабжена направляющими роликами и ограничителями для предупреждения смещения заготовки в горизонтальной плоскости, а также подвижными опорами для возможности прокатки заготовки любой длины.

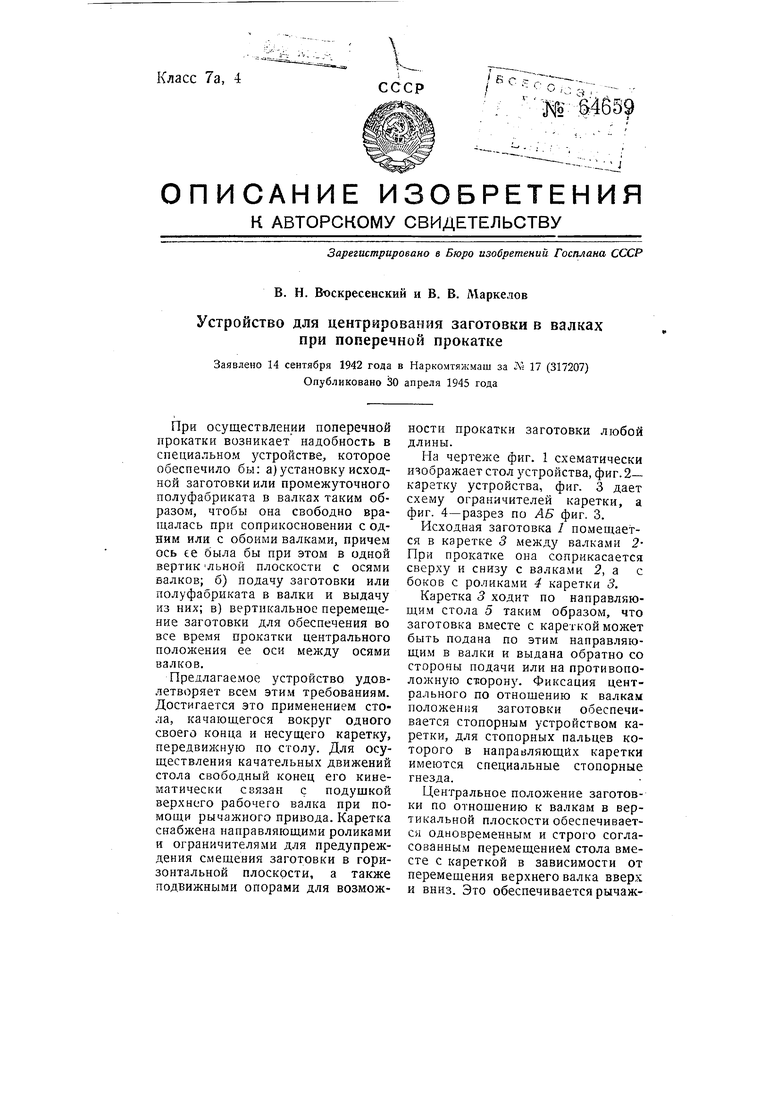

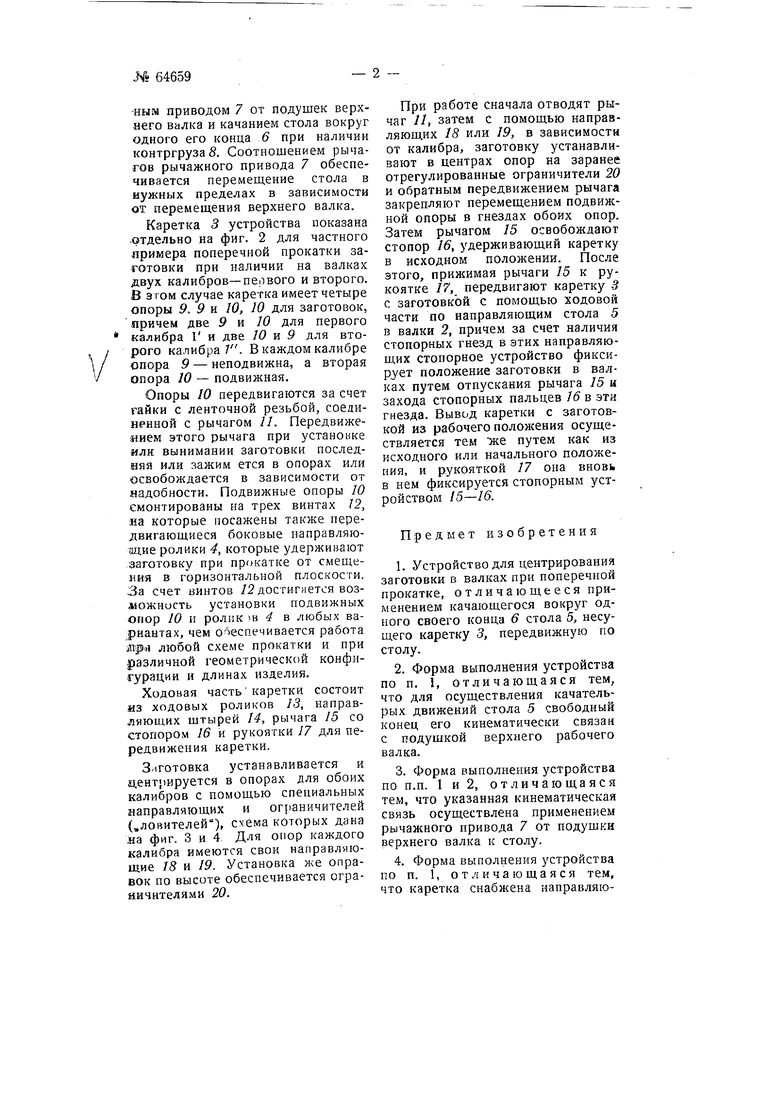

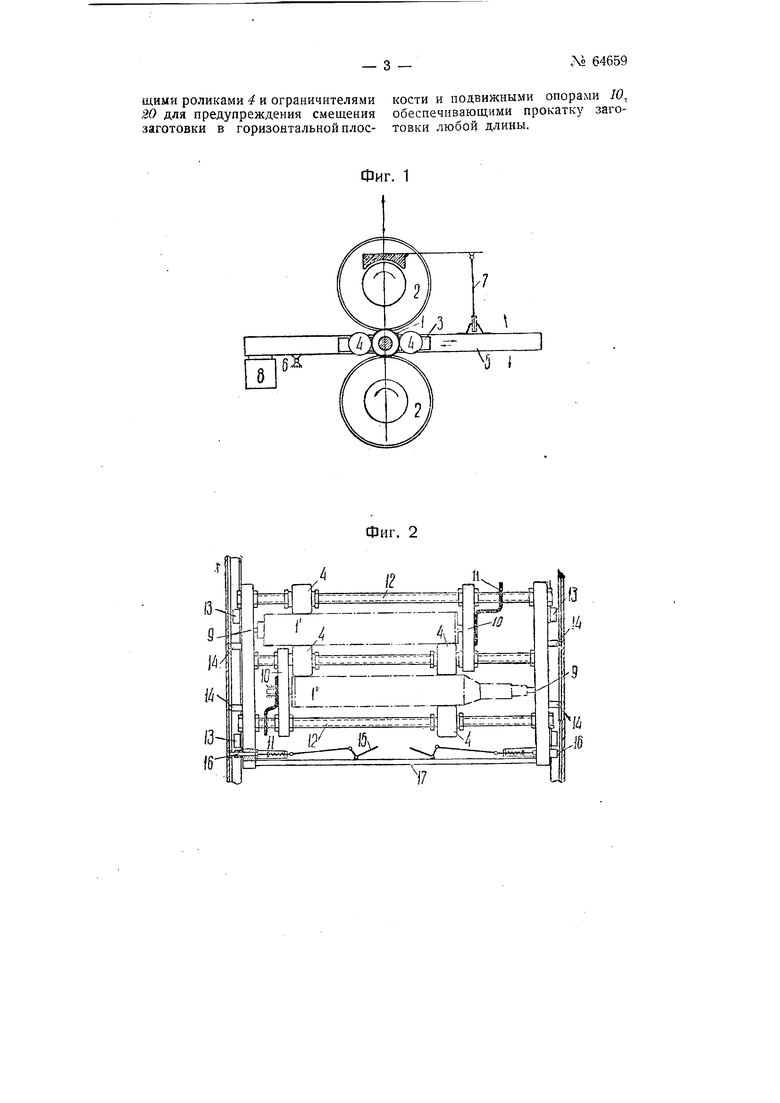

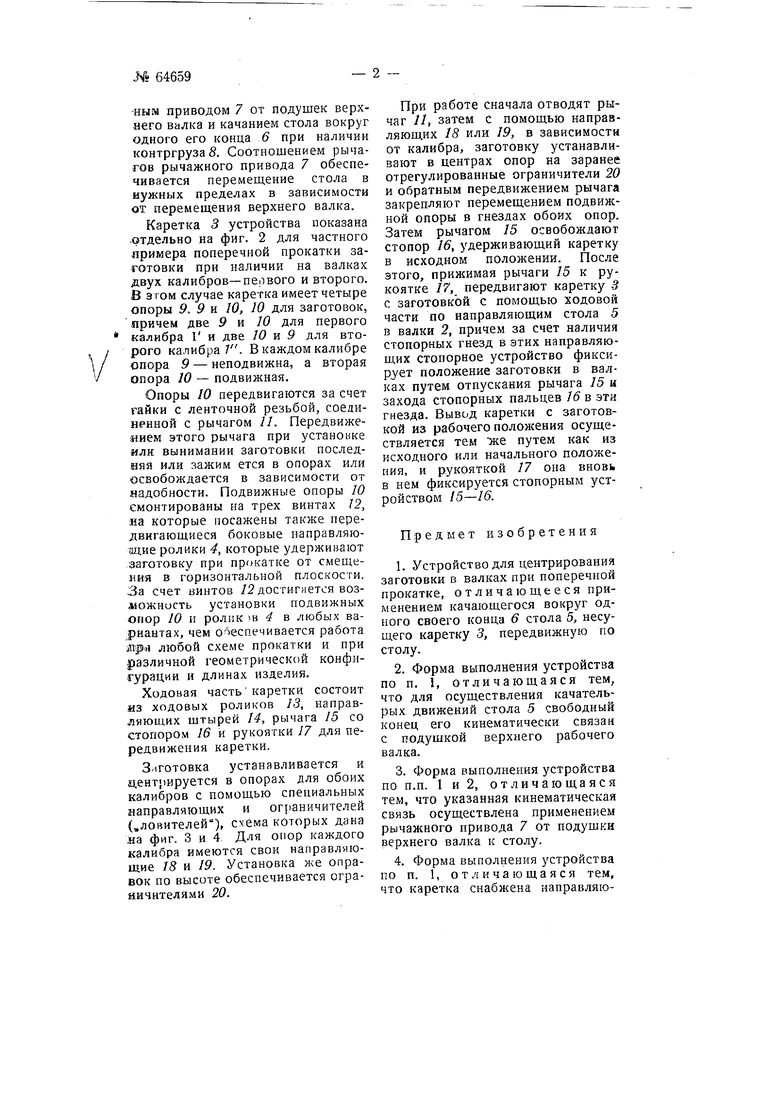

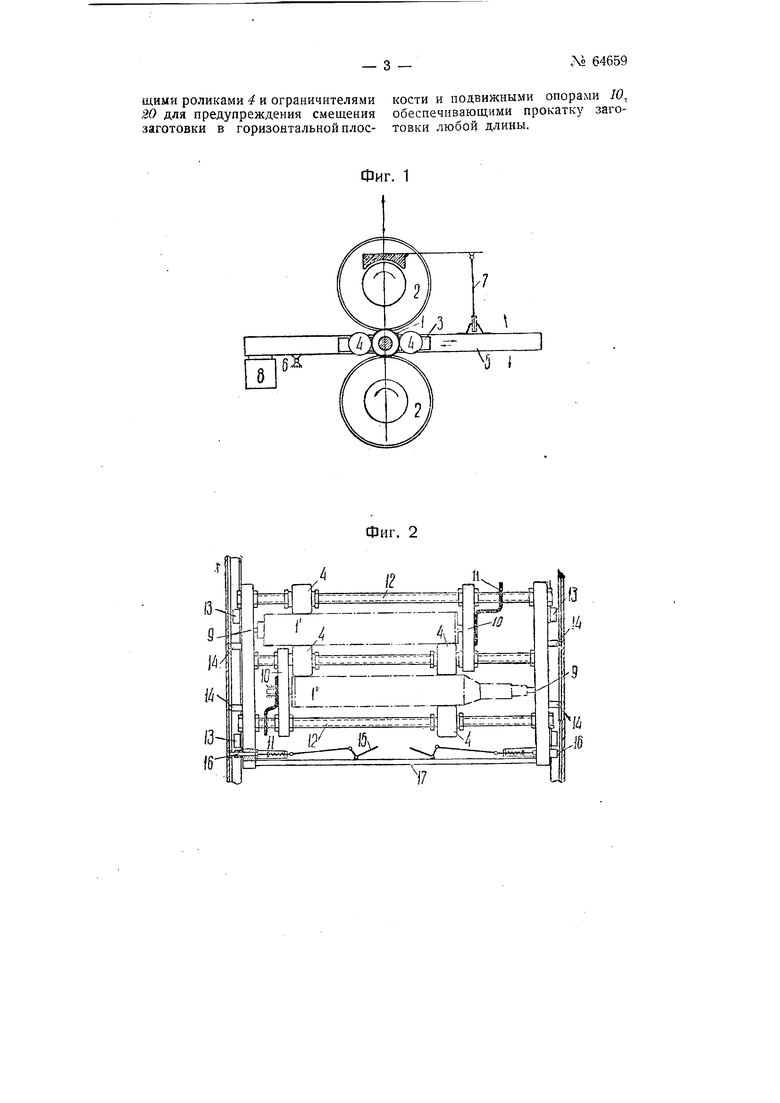

На чертеже фиг. 1 схематически изображает стол устройства, фиг. 2- каретку устройства, фиг. 3 дает схему ограничителей каретки, а фиг. 4-разрез по АБ фиг. 3.

Исходная заготовка 1 помещается в каретке 5 между валками 3При прокатке она соприкасается сверху и снизу с валками 2, а с боков с роликами 4 каретки 3.

Каретка 5 ходит по направляющим стола 5 таким образом, что заготовка вместе с кареткой может быть подана по этим направляющим в валки и выдана обратно со стороны подачи или на противоположную CTJOpOHj Фиксация центрального по отнощению к валкам положения заготовки обеспечивается стопорным устройством каретки, для стопорных пальцев которого в направляющих каретки имеются специальные стопорные гнезда.

Центральное положение заготовки по отнощению к валкам в вертикальной плоскости обеспечивается одновременным и строго согласованным перемещением стола вместе с кареткой в зависимости от перемещения верхнего валка вверх и вниз. Это обеспечивается рычажным приводом 7 от подушек верх него валка и качанием стола вокру одного его конца 6 при наличии контргруза S. Соотношением рыча гов рычажного привода 7 обеспе чивается перемеш.ение стола в нужных пределах в зависимости от перемещения верхнего валка. Каретка 3 устройства показана -отдельно на фиг. 2 для частного примера поперечной прокатки заготовки при наличии на валках двух калибров-первого и второго. В этом случае каретка имеет четыре опоры 9, 9 и 10, 10 для заготовок, .причем две 9 и /О для первого калибра Г и две 10 и 9 для второго калибра 7. В каждом калибре опора 9 - неподвижна, а вторая опора 10 - подвижная, Опоры 10 передвигаются за счет гайки с ленточной резьбой, соединенной с рычагом //. Передвижением этого рычага при установке илк вынимании заготовки последняя или зажим ется в опорах или освобождается в зависимости от надобности. Подвижные опоры 10 смонтированы на трех винтах 12, та которые посажены также передвигаюш.иеся боковые направляюядие ролики 4, которые удерживают .заготовку при прокатке от смещения в горизонтальной плоскости. За счет винтов /2 достигается возлйожнисть установки подвижных опор 10 I ролик )в в любых вариантах, чем о еспечивается работа шрл любой схеме прокатки и при различной геометрической конфигурации и длинах изделия. Ходовая частькаретки состоит нз ходовых роликов 13, направляющих штырей 14, рычага 15 со стопором 16 и рукоятки 77 для передвижения каретки. Заготовка устанавливается и ц.ентрируется в опорах для обоих калибров с помощью специальных направляющих и ограничителей («ловителей), схема которых дана на фиг. 3 и 4 Для опор каждого калибра имеются свои направляющие /5 и 19. Установка оправок по высоте обеспечивается ограничителями 20. При работе сначала отводят рычаг //, затем с помощью направляющих 18 или 19, в зависимости от калибра, заготовку устанавливают в центрах опор на заранее отрегулированные ограничители 20 и обратным передвижением рычага закрепляют перемещением подвижной опоры в гнездах обоих опор. Затем рычагом 15 освобождают стопор 16, удерживающий каретку в исходном положении. После этого, прижимая рычаги 15 к рукоятке 17, передвигают каретку .5 с заготовкой с помощью ходовой части по направляющим стола 5 в валки 2, причем за счет наличия стопорных гнезд в этих направляющих стопорное устройство фиксирует положение заготовки в валках путем отпускания рычага 15 и захода стопорных пальцев 16 в эти гнезда. Вывод каретки с заготовкой из рабочего положения осуществляется тем же путем как из исходного или начального положения, и рукояткой 17 она вновь в нем фиксируется стопорным устройством 15-16. Предмет изобретения 1. Устройство для центрирования заготовки в валках при поперечной прокатке, отличающееся применением качающегося вокруг одного своего конца 6 стола 5, несущего каретку 3, передвижную по толу. 2.Форма выполнения устройства о п. 1, отличающаяся тем, то для осуществления качательых движений стола 5 свободный онец его кинематически связан подушкой верхнего рабочего алка. 3.Форма выполнения устройства о п.п. 1 и 2, отличающаяся ем, что указанная кинематическая вязь осуществлена применением ычажного привода 7 от подущки ерхнего валка к столу. 4.Форма выполнения устройства о п. 1, о т л и ча ю щая ся тем, то каретка снабжена направляющими роликами 4 и ограничителями 20 для предупреждения смешения заготовки в горизонтальной плосФиг. 1 кости и подвижными опорами /О, обеспечивающими прокатку загстовки любой длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Стан для переменно-периодической прокатки трубчатых конических изделий | 1978 |

|

SU763029A1 |

| Многониточный стан периодическойпРОКАТКи издЕлий | 1977 |

|

SU795681A1 |

| Устройство для шаговой подачи обраба-ТыВАЕМОй зАгОТОВКи | 1977 |

|

SU729905A1 |

| Делительная машина | 1958 |

|

SU118618A1 |

| Стенд для сборки и разборки прокатных валков полосовых и дрессировочных станов | 1988 |

|

SU1588454A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1995 |

|

RU2054992C1 |

| Полуавтомат для печатания на ампулах | 1958 |

|

SU121801A1 |

| Монорельсовая транспортная система | 1984 |

|

SU1230892A1 |

t .-.

Jii . L

А

хг

5 I

Фиг. 2

::NI

l

j ,14

10

Гй J

№ G4659

4

Фиг. 3

I

Фиг, 4

.

Авторы

Даты

1945-01-01—Публикация

1942-09-14—Подача