(54) СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ

Кроме этого, при работе в режиме ахвата система автоподстройки имеет еньшую помехоустойчивость, чем при аботе в установившемся режиме, поэтому при работе в значительной мере увеличивается вероятность, что эахВат. частоты механического резонанса не произойдет, амплитуда колебаний будет мала и сварка не произойдет.

При сварке по данному способу полученное соединение ослабляется щэй отделении инструмента от образовавшегося сварного соединения.

Таким образом, недостатками этого способа сварки являются низкая производительность и стабильность процесса сварки.

Наиболее близким по своей технической сущности к данному способуявляется способ ультразвуковой сварки с автоподстройкой частоты, при котором в начальный период сварки амплитуду колебаний инструмента плавно увеличивают, затем стабилизируют ее вТечение времени 0,04 - 1 сек, после чего скачкообразно уменьшают на 1/3 от максимального значения 3 .

Особенностью указанного способа является то, что отделение инструмента производят при наличии в нем колебаний, благодаря чему в значительной мере устранйется эффект ослабления полученного соединения на операции отделения инструмента.

Однако уменьшение амплитуды колебаний до нуля после отделения инструмента, при применении систем автоподстройки частоты, приводит к снижению производительности и стабильности прочности соединений.

Таким образом, недостатками указанного способа сварки являются низкая производительность и стабильность прочности соединёний. . , .

Целью изобретения является увеличение производительности и стабильности процесса сварки с применением систем автоподстройки частоты. .

Поставленная цель достигается тем, что после уменьшения амплитуды колебаний .на 1/3 от максимального значения, производят ее дальнейшее плавное уменьшение до уровня, лежащего в пределах от 1/4 максимального значения амплитуды колебаний до ее величины, равной порогу чувствитель«ости системы автоподстройки, после чего амплитуду колебаний оставляют на этом уровне до начала следующего цикла Ьварки.

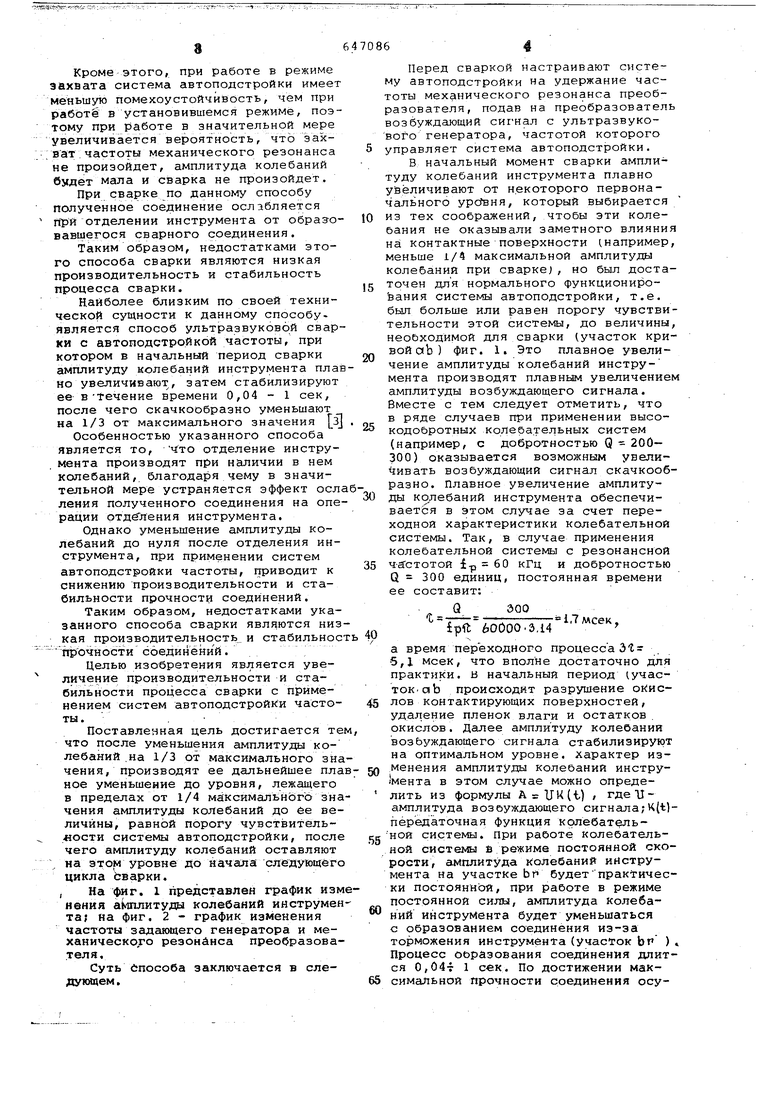

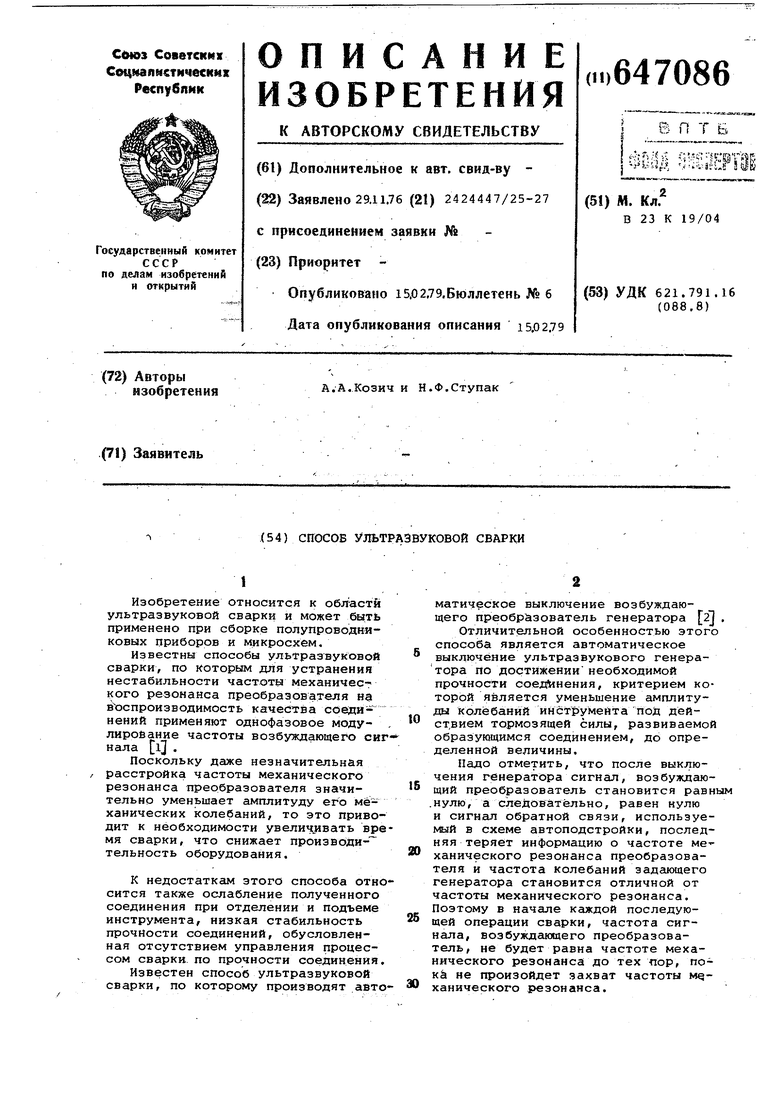

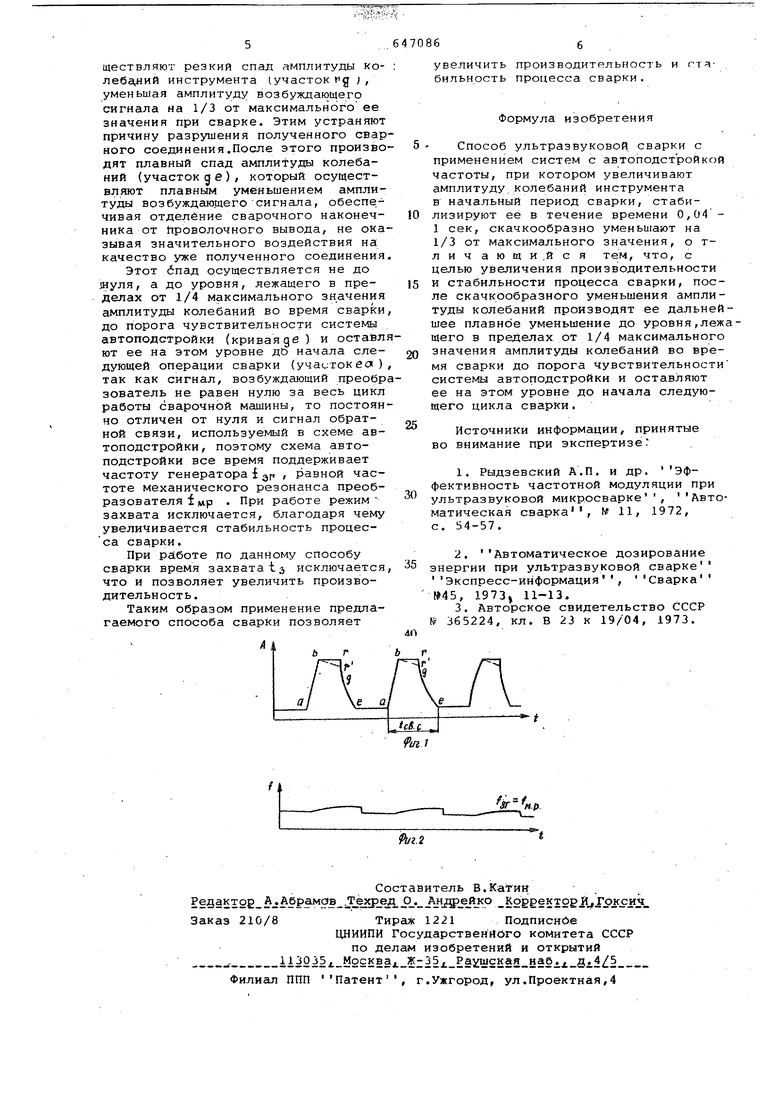

, На фиг, 1 представлен график изменения айплитуды колебаний HHCTpyMeHта; на фиг. 2 - график изменения частоты задающего генератора и механического реэонйнса преобразователя.

Суть Способа заключается в следующем .

Перед сваркой настраивают систему автоподстройки на удержание частоты механического резонанса преобразователя, подав на преобразовател возбуждающий сигнал с ультразвукового генератора, частотой которого управляет система автоподстройки.

В начальный момент сварки амплитуду колебаний инструмента плавно увеличивают от некоторого первоначального ypcfBHH, который выбирается из тех соображений, чтобы эти колебания не оказывали заметного влияни на контактные поверхности например меньше 1/4 максимальной амплитуды колебаний при cBapKej, но был достаточен для нормального функционирования системы автоподстройки, т.е. был больше или равен порогу чувствительности этой системы, до величины необходимой для сварки (участок кривой аЬ ) фиг. 1. Это плавное увеличение амплитуды колебаний инструмента производят плавным увеличение амплитуды возбуждающего сигнала. Вместе с тем следует отметить, что в ряде случаев при применении высокодобротных колебательных систем (например, с добротностью Q - 200- 300) оказывается возмоясным увеличивать возбуждающий сигнал скачкообразно. Плавное увеличение амплитуды ко,лебаний инструмента обеспечивается в этом случае за счет переходной характеристики колебательной системы. Так, в случае применения колебательной системы с резонансной ч-астотой р 60 кГц и добротностью Q 300 единиц, постоянная времени ее составит:

Q 300

L .S. время переходного процесса 3t5,1 мсек, что вполне достаточно для практики, в начальный период 1участоКоЬ происходит разрушение окислов контактирующих поверхностей, удаление пленок влаги и остатк;ов окислов. Далее амплитуду колебании возбуждающего сигнала стабилизируют на оптимальном уровне, характер изменения амплитуды коле&аний инструмента в этом случае можно определить из формулы A tJK{t) , гдеЦамплитуда возбуждающего сигнала;K(t)передаточная функция колебат ьной системы, при работе колебательной системы в режиме постоянной скорости, амплитуда колебаний инструмента на участке Ьг будет практически ПОСТОЯННОЙ, при работе в режиме ПОСТОЯННОЙ силы, амплитуда колебаний инструмента будет уменьшаться с образованием соединения из-за торможения инструмента(участок bf ), Процесс Образования соединения длится 0,04т 1 сек. По достижении максимальной прочности соединения осуществляют резкий спад амплитуды колеба 1ий инструмента (участок tg ;, уменьшая амплитуду возбуждающего сигнала на 1/3 от максимального ее значения при сварке. Этим устраняют причину разрушения полученного сварного соединения.После этого производят плавный спад амплитуды колебаний (участокде), который осуществляют плавным уменьшением амплитуды возбуждсиодегосигнала, обеспечивая отделение сварочного наконечника от проволочного вывода/ не оказывая значительного воздействия на качество уже полученного соединения.

Этот бпад осуществляется не до шуля, а до уровня, лежащего в пределах от 1/4 максимального значения амплитуды колебаний во время сварки, до порога чувствительности системы автоподстройки (кривая де) и остайляют ее на этом уровне дО начала следующей операции сварки (участокеа), так как сигнал, возбуждающий преобразователь не равен нулю за весь цикл работы сварочной машины, то постоянно отличен от нуля и сигнал обратной связи, используемый в схеме автоподстройки, поэтому схема автоподстройки все время поддерживает частоту генератора i j, , равной частоте механического резонанса преобразователя f р . При работе режим захвата исключается, благодаря чему увеличивается стабильность процесса сварки.

При рйботе По данному способу сварки время захвата 1з исключается, что и позволяет увеличить производительность.

Таким образом применение предлагаемого способа сварки позволяет

увеличить производительЕ{ость и пабильность процесса сварки.

Формула изобретения

Способ ультразвуковой сварки с применением систем с автоподстройкой частоты, при котором увеличивают амплитуду,колебаний инструмента в начальный период сварки, стабилизируют ее в течение времени 0,04 1 сек, скачкообразно уменьшают на 1/3 от максимального значения, о тличающи.йся тем, что, с целью увеличения производительности и стабильности процесса сварки, после скачкообразного уменьшения амплитуды колебаний производят ее дальнейшее плавное уменьшение до уровня,лежащего в пределах от 1/4 максимального значения амплитуды колебаний во время сварки до порога чувствительности системы автоподстройки и оставляют ее на этом уровне до начала следующего цикла сварки.

Источники информации, принятые во внимание при экспертизе

1. Рыдзевский А.П. и др. Эффективность частотной модуляции при ультразвуковой микросварке, Автоtt 11, 1972,

матическая сварка с. 54-57.

2.Автоматическое дозирование энергии при ультразвуковой сварке Экспресс-информация , Сварка №45, 1973 11-13.

3.Авторское свидетельство СССР f 365224, кл. В 23 к 19/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ | 1973 |

|

SU365224A1 |

| Способ регулирования процесса ультразвуковой сварки | 1976 |

|

SU575190A1 |

| Способ управления процессом ультразвуковой сварки | 1981 |

|

SU996140A1 |

| Ультразвуковой генератор | 1979 |

|

SU896760A1 |

| Устройство для дозирования энергии при ультразвуковой сварке | 1980 |

|

SU935229A1 |

| Способ ультразвуковой обработки материалов и устройство для его осуществления | 1978 |

|

SU766790A1 |

| Ультразвуковой генератор | 1983 |

|

SU1094705A1 |

| Ультразвуковой генератор | 1983 |

|

SU1102465A1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ И АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ РЕЗОНАНСНЫХ КОЛЕБАНИЙ УЛЬТРАЗВУКОВЫХ СИСТЕМ | 2007 |

|

RU2350405C2 |

| Устройство для сварки давлением | 1985 |

|

SU1258658A1 |

..

Авторы

Даты

1979-02-15—Публикация

1976-11-29—Подача