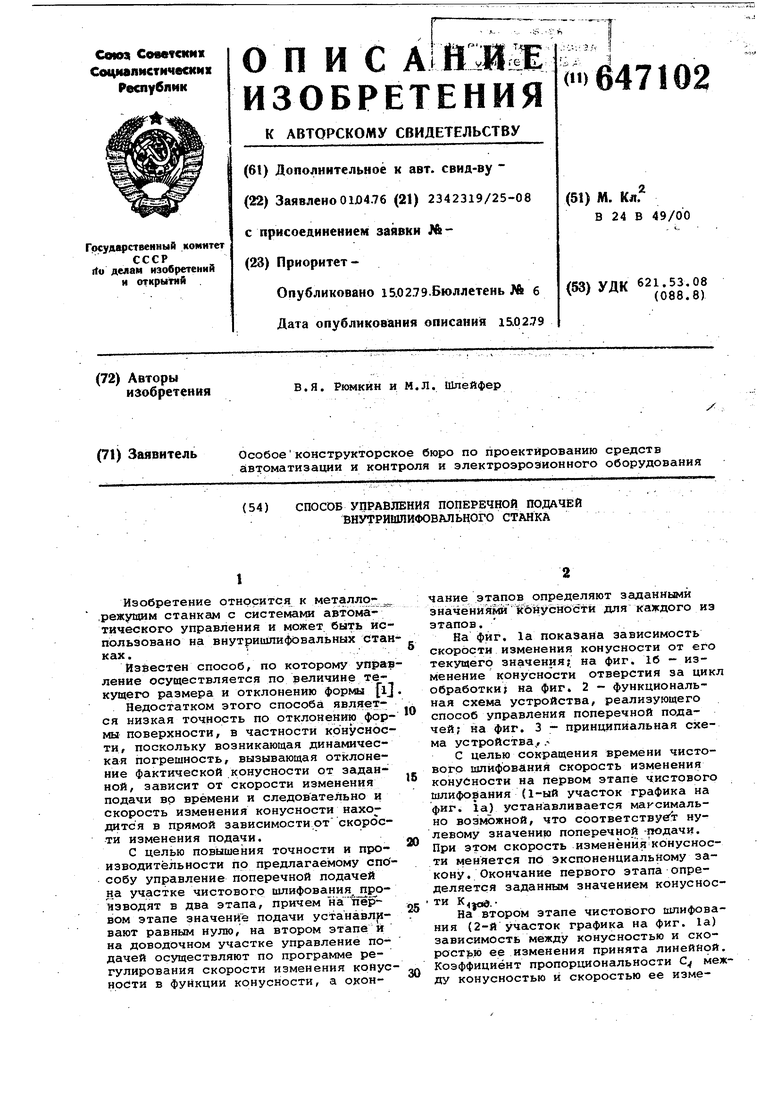

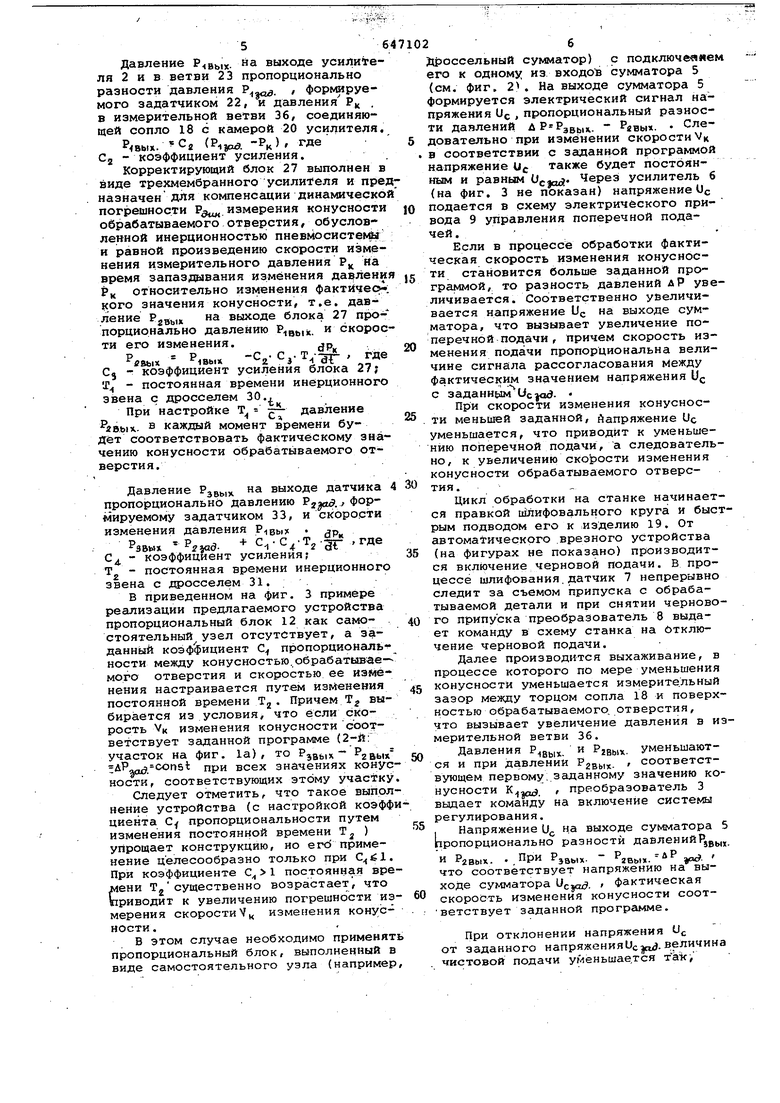

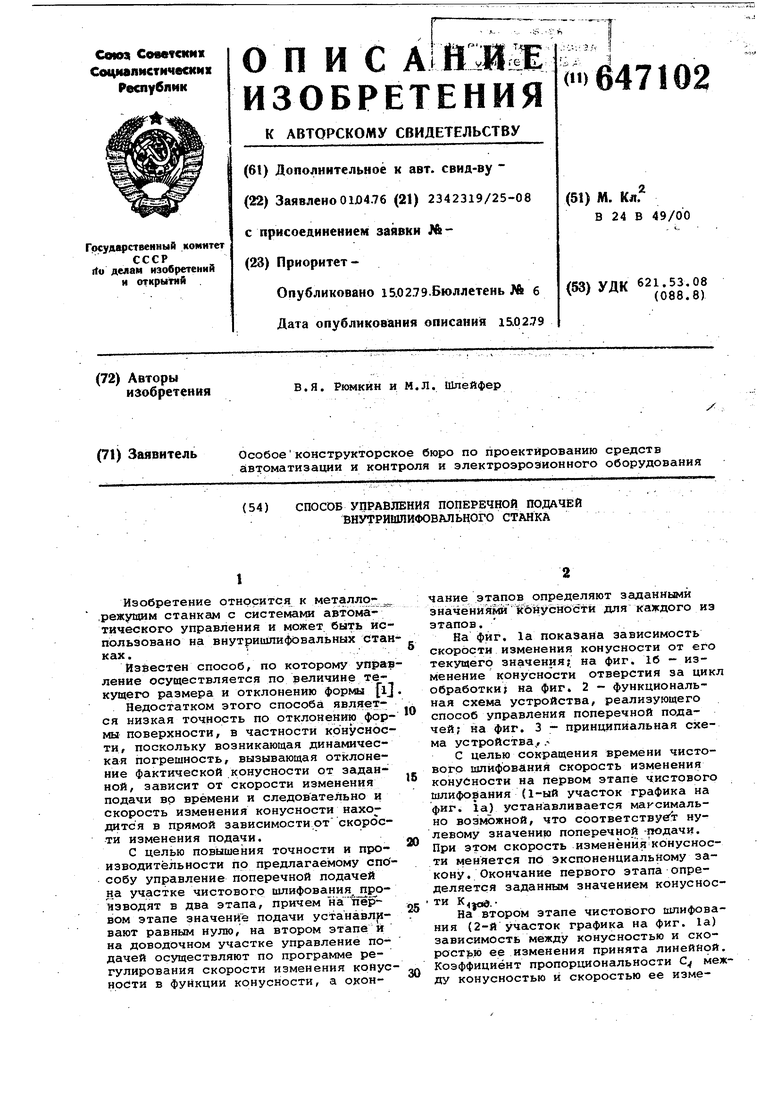

Изобретение относится к металле.режущим станкам с системами автоматического управления и может быть ис пользовано на внутришлифьвальных ста как.Известен способ, по которому упра ление осуществляется по величине текущего размера и отклонению формы flj Недостатком этого способа является низкая точность по отклонению фор мы поверхности, в частности конуснос ти, поскольку возникающая динамическая погрешность, вызывающая отклонение фактической конусности от заданной, зависит от скорости изменения подачи во времени и следовательно и скорость изменения конусности находится в прямой зависимости от cKOpcJcти изменения подачи. С делью повышения точности и производительности по предлагаемому спо собу управление поперечной подачей на участке чистового шлифoвaния Jпtppизводят в два этапа, причем на первом этапе значение подачи устанавл вают равным нулю, на втором этапе и на доводочном участке управление подачей осуществляют по программе регулирования скорости изменения конус ности в функции конусности, а окончание этапов определяют заданными значениям койуснЪстй для каждого из этапов. На фиг. 1а показана зависимость скорости изменения конусности от его текущего значения на фиг. 16 - изменение конусности отверстия за цикл обработкиj на фиг. 2 функциональная схема устройства, реализующего способ управления поперечной подачей; на фиг. 3 - принципиальная схема устройства л С целью сокращения времени чистового шлйфовг1ния скорость изменения конусности на первом этапе чистового шлифования (1-ый участок графика на фиг. ia) устанавливается максимально возможной, что соответствуегт нулевому значению поперечной -подачи. При этом скорость изменения конусности меняется по Экспоненциальному закону. Окончание первого этапа определяется заданным значением конусности . На втором этапе чистового шлифования (2-й участок графика на фиг. 1а) зависимость между конусностью и скоростью ее изменения принята линейной. Коэффициент пропорциональности С между конусностью и скоростью ее изме3 Шййй на этом -I.T, следу1одйх cooepalKeHHfi : а)ЬкО|5О ;тб изменения конусности, сботвётствукйцая второму эаданному зна чвнйю конусности Kjj (для цилинд1рических отверстий - нулевому значению) , устанавливается равной нулю} б)cKopocTbv изменения конуснос й; cobtieTCTsiyromaH аерхнёй 1 рй:нШё Kffaoa )у ЗНУОгимого отклоненияcf конусно й от заданного значения . Bbi$Hp iei« максимально возможной при уеЛЬвни, что при э амйчёския ) не выходит за границы до щгйтйЙоге отклонения конусности. ВыбоЕЗ Величины линейного участка обусловйен только динамическими ха йi eй cтйica да систеШ регулирования 1 7ЖГШ1ЙЙШяШ а: и Йёлйчи йа этого уч ас -кГвыё1ШШ1Ш %Г Ш8«няТ е1:йе Ш дЬЯЖйа успеть реализовать заданный закон прежде, чём кону ность обрабатываемого отверстия до стйгнет значения ., Способ управления поперечной пода - p(t(a осумеетйй ётся слёкууя м Образом. Поёле этапа чернового шлифования, окЪ нчан1 е которого определяется величииойоставшегося припуска, контро лируемого непрерывно в процессе обработки, производится выхаживание. - --д щ Цё выхаживания S системе СПИД, а следовательно и конусность обрабатываемого отверстия умен шается с максимальной скоростью. При конусности, равной пбрвОму за даиному значению . включается сйЬтема регулирования, в процессе ко торого величина поперечной подачи из меняется таким о.бразом, чтобы обеспечить заданную,- завйсимость между конТснбСТью и скоростью ее изменения Отклонение фактической скорости изменения конусности от заданной rtpd раммой в сторону больших скоростей йызываёт увеличение поперечной подачи, а в сторону меньших скоростей уменьшение подачи. При уменьшении конусШстй ойёрава таваёмйгЬ О до значения, равного .f йачинаётся 3itan доводочного шлифования, в П1йцессё которого система регулирования обеспечивает поддержание ко-г нусности обрабатываемого отверстия iis заданном уровне. При 1 улевом значений припуска про йз;йОДится отвод шлифо вального круга Такое управление поперечной подачей позволяет стабилизировать вели«v«.,«.-,, на котором производит ся регулирование , выбраТЬ этот учас ток минимальной величины и обеспе минимальную скорость изменения кбнуйнбсти в момент достижения втор го заданного значения конусности, а следовательно и минимальную погрешность регулирования. При этом время

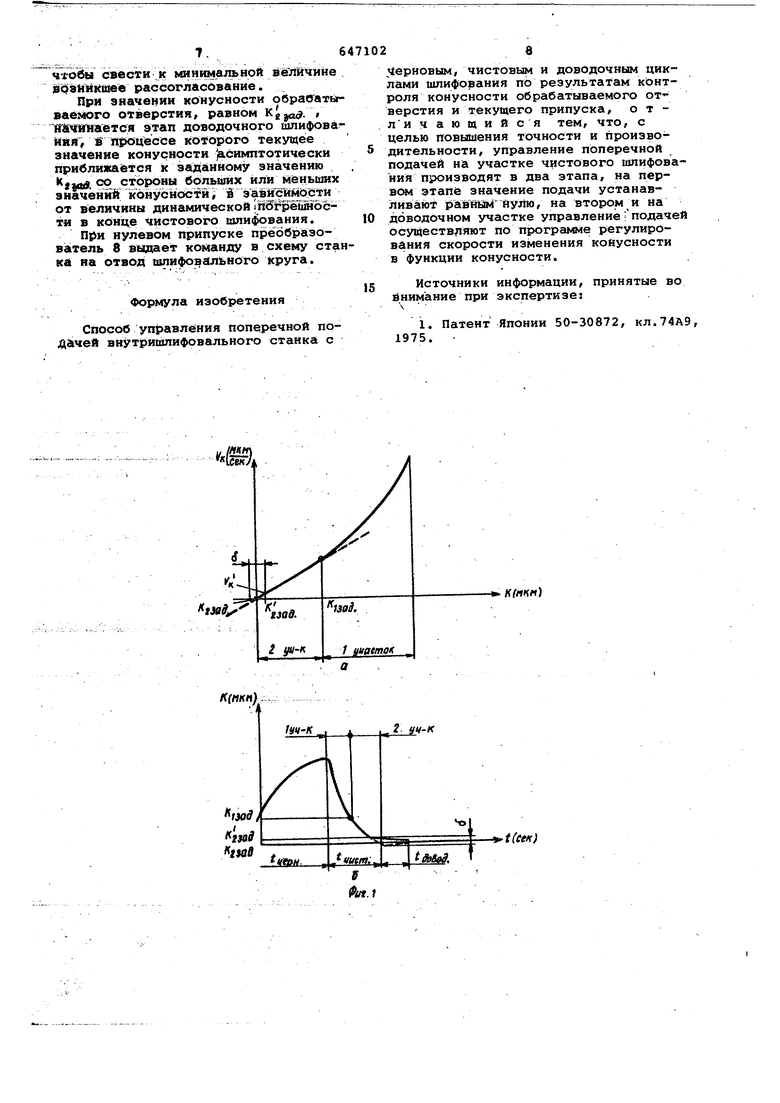

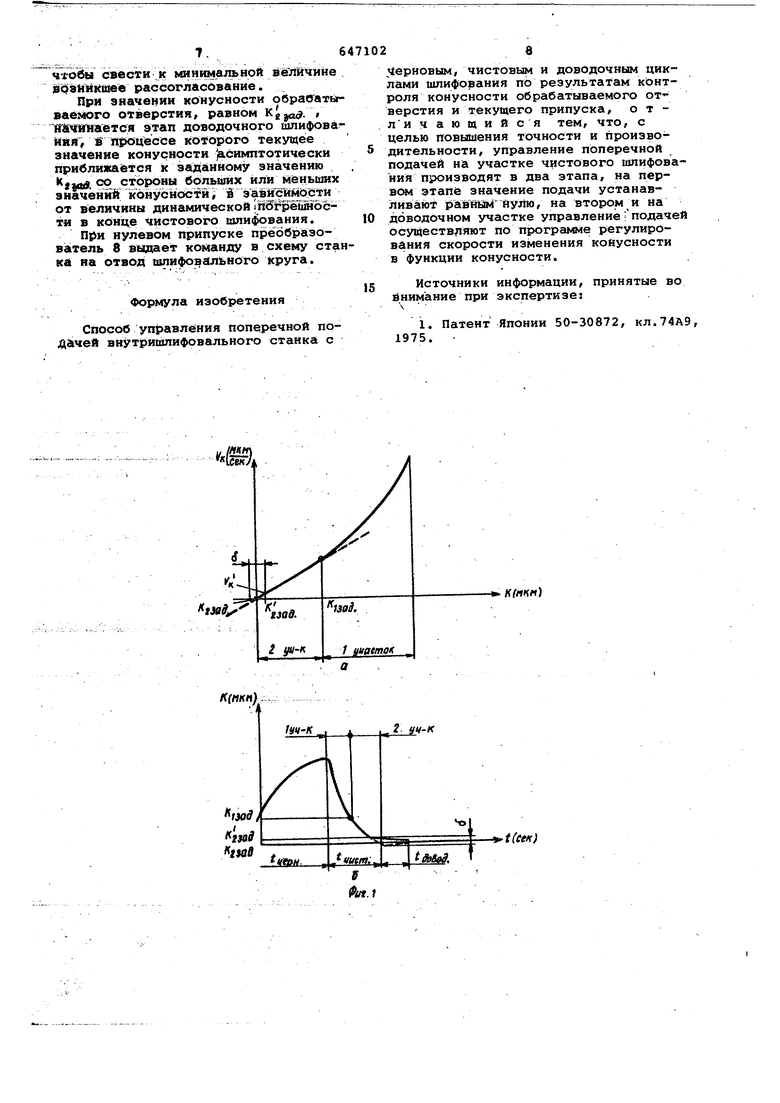

647102 обработки существенно сокращается по cjpaSHeHKK) с прототипом, Функциойа л ная схема управления, остЬит из датчика 1 контроля конусости , усилителя 2, дискретного пребразователя 3 сигнала датчика 1, атчика 4 контроля скорости изменеия конусности, сумматора 5, усилитея б Быходного сигнала сумматора, атчика 7 контроля припуска, дискретного преобразователя 8 сигнала датчика 7, электрического привода 9 механизма Ю поперечной подачи, технологического звена 11 (станок-приспособление-инструмент-деталь) и пропорционального блрка Х2, обеспечивакяцег6 заданную зависимость между конусностью ббрабатЫваемо го отверстия и , скоростью ее изменения.Причем блок 12 мОжет быЧ 1ГМ1 Йючен цли в цепь отри- Г цатёльной обратной связи (см. фиг. 2) или в цепь задакйцего воздействия ., (это положение блока показано пунктиром) . Принципиальная схема предлагаемого устройства состоит.из датчика 7 конгро л я припуска, содержащего каретку 13 С йзмёЩтёль ым; наконечником 14, измерительное сопло 15 и заслонку 16. Сопло 15 ЬОеДинено ветвью 17 с дискретным преобразователем 8, выполненным в виде сильфонного дифферёнцйалёвГбз о ; пневмоэ лектрическогО преобразОйателя, включенного по схемё с протййодавлением. Датчик 1 контроля конусности состоит из пневматического сопла 18, жёстко свяэаннгого с измерительным наконечником 14 датчика 7. Заслонкой для сопла 18 служит обрабатываема я Йо ёрхй0с 6 Отверстия детали 19., Усилитель 2 вйпОЛнен в вйде трехмембраййого эйшёмта, камеры 20 и 21 .которого сЬЩййёйй соотйетственно с соплом 18 и с задатчиком 22. Ветвь 23 соединяет шход усилителя 2 с камерами 24, 25 и 26 корректирующего блока 27 (на фиг. 2 не показан) и с камерами 28 и 29 датчика 4 КОНТРОЛЯ скорости изменения 1конуснОсти, причем камеры 24, 26 и 28 соединены с ветвью 23 непосредственно, а камеры 25и 29 - через инерционные звенья, о.браэовааными регулируемыми дросселями 30 и 31 и емкостями, состоящими из объемов соOTleTcffiytitiiHx камер и соединительных каналов. Камера 32 датчика 4 соединена с задатчиком 33. Выходы корректирующего блока 27 и датчика 4 соединены соответственно с камерами 34 и 35 сумматора 5, выполненного в виде дифференциального пйёвмомехайОтрЬнного прег образователя. Кроме того, выход блока 27 сОёдйт ен с дискретным преобразователем 3, /выполненным аналогично преобразователю 8. Давление выходе усияителя 2 и в ветви 23 пропорционально разности давления . , формируемого задатчиком 22, Удавления Рц в измерительной ветви 36, соединяющей сопло 18 с камерой 20 усилителя. . Сг (Р. -Р..) , где Cj - коэффициент усиления. Корректирующий блок 27 выполнен в виде трехмембранного усилителя и пре назначен для компенсации динамическо погрешности РЗ««. измерения конусности обрабатываемого отверстия, обусловленной инерционностью пневмосистекбз и равной произведению скорости изменения измерительного давления Р на время запазда1вания изменения давлени Рц относительно изменения фактйчео кого значения конусности, т.е. давление Pjawx 3 выходе блока 27 пропорционально давлению . скорос ти его изменения. „-C.J- С,. , где Cj -коэффициент усиления блока Т - постоянная времени инерционного звена с дросселем 30., При настройке Т давление 2вых. каждый момент времени будет соответствовать фактическому значению конусности обрабатываемого отверстия. Давление РЗВЫХ. выходе датчика пропорционально давлению Румд.г Формируемому задатчиком 33, и скорости изменения давления PiBbix «яр РЗВЫХ гугд. + С, - - . где С - коэффициент усиления; Т - постоянная времени инерционного звена с дросселем 31. В приведенном на фиг. 3 примере реализации предлагаемого устройства пропорциональный блок 12 как самостоятельный узел отсутствует, а зэ;данный коэффициент С пропорциональ ности между конусностью, обрабатыв е-мого отверстия и скоростью ее изменения настраивается путем изменения постоянной времени Tg. Причем Т выбирается из условия, что если скорость VK изменения конусности соответствует заданной программе (2-й: участок на фиг. 1а) , то РЭВЫХ Ргвых APfto.cOnst при всех значениях конус ности, соответствующих этому участку Следует отметить, что такое выпол нение устройства (с настройкой коэфф циента Су пропорциональности путем изменения постоянной времени Т ) упрощает конструкцию, но erd применение целесообразно только при . При коэффициенте постоянная вре мени Tgсущественно возрастает, что приводит к увеличению погрешности из мерения скорости Vц изменения конусности.. В этом случае необходимо применят пропорциональный блок, выполненный в виде самостоятельного узла (например фоссельный сумматор) с подключеялем его к одному из входов сумматора 5 (см. фиг. 2. На выходе сумматора 5 формируется электрический сигнал напряжения УС , пропорциональный разности давлений лРРзвьш. ввых. Следовательно при изменении скорости v в соответствии с заданной программой напряжение Ос также будет постоянным и равным Oj.|ao}. Через усилитель 6 (на фиг. 3 не показан) напряжение Uc подается в схему электрического привода 9 управления поперечной подачей . Если в процессе обработки фактическая скорость изменения конусности становится больше заданной программой, то разность давлений дР увеличивается. Соответственно увеличивается напряжение U,. на выходе сумматора, что вызывает увеличение поперечной подачи , причем скорость изменения подачи пропорциональна величине сигнала рассогласования между фактическим значением напряжения U с заданным Ucjod. При скорости изменения конусности меньшей заданной, Аапряже«ие Uc уменьшается, что приводит к уменьшению поперечной подачи, а следовательно, к увеличению скорости изменения конусности обрабатываемого отверстия. Цикл обработки на станке начинается правкой шлифовального круга и быстрым подводом его к изделию 19. От автоматического .врезного устройства (на фигурах не показано) производится включение черновой подачи. В процессе шлифования, датчик 7 непрерывно следит за съемом припуска с обрабатываемой детали и при снятии чернового припуска преобразователь 8 выдает команду в схему станка на Отключение черновой подачи. Далее производится выхаживание, в процессе которого по мере уменьшения конусности уменьшается измерительный зазор между торцом сопла 18 и поверхностью обрабатываемого, отверстия, что вызывает увеличение давления в измерительной ветви 36. Давления и . уменьшаются и при давлении Ргвых- соответствующем первому;.заданному значению конусности , преобразователь 3 выдает команду на включение системы регулирования. I Напряжение U на выходе сумматора 5 пропорционально разности давленийР и РЙВЫХ. ..При РЗВЫХ. - PZBMX. v что соответствует напряжению на выхоДе сумматора cjp. Фактическая скорость изменения конусности соответствует заданной программе. При отклонении напряжения U. от заданного напряженияU ;jj. величина чистовой подачи уменьшае.тся Taic, ч-гобы свести к минимальной вёлйчине врзййкшеё рассогласование. При значении конусности обра эгаты ваемого отверстия, равном к. , ЯЖЧ г1иае4с;я этап доводочного шлифова ййН, S процессе которого текущее значение конусности {асимптотически приближается к заданному значению ) со стороны больших или меньших значёнЩ кЪнусностй У i эавйсТймье от величины динамической ГШгрЖШостя в конце чистового шлифования. При нулевом припуске преобразователь 8 выдает команду в схему ста ка на отвод шлифовального круга. Формула изобретения Способ управления поперечной подачей внут1 ишлифовального станка с 8 Черновым, чистовым и доводочным циклами шлифования по результатам контроля конусности обрабатываемого отверстия и текущего припуска, о т лич а ю щ и и ся тем, что, с целью повышения точности и производительности, управление поперечной подачей на участке чистового шлифования производят в два зтапа, на первсм этапе значение подачи устанавливают равйшл йулю, на втором и на доводочном участке управление iподачей осуществляют по программе регулирования скорости изменения конусности в функции конусности. Источники информации, принятые во внимание при экспертизе: 1. Патент Японии 50-30872, кл.74А9, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

| Устройство управления циклом обработки на внутришлифовальном станке | 1976 |

|

SU604666A1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| Способ управления процессом врезного внутреннего шлифования | 1977 |

|

SU645826A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

fjwV

К(НКП)

.;

К (пин)

2 ifn-K

t(Cfff)

Авторы

Даты

1979-02-15—Публикация

1976-04-01—Подача