1

Изобретение относится к области получения клеев-расплавов, используемых для склеивания разнообразных материалов,например бумаги, кожи, древесины, пластмасс и др,

Известен клей, содержащий линейный полиэфир на основе этиленгликоля, терефталевой кислоты, изофталевой кислоты и ациклической дикарбоновой кислоты, пластификатор (сложньай эфир), воск, наполнитель (SiO, крахмал, глина) и растворитель 1J . Клей характеризуется временем отйерждения и не обеспечивает достаточной сщгезионной прочности.

Наиболее близким по технической сущности к данному изобретению является клей-расплав, включающий полиэфир на основе терефталевой, изофталевой кислсэт И Cj-С -гликолей , имею щий температуру плавления 160-220°С 2. Клей не обеспечивает достаточной адгезионной прочности и имеет повышенное время отверждения.

Цель изобретения - повьадение адгезионной прочности и снижение времени отверждения.

Поставленная цель достигается тем что клей-расплав,содержащий полиэфир на основе терефталевой кислоты

или ее алкилового эфира или смеси с Изофталевой кислотой или ее алкиловы1 эфиром и ,о-гликолей, имеющий температуру плавления 160-220°С, дополнительно содержит неорганический порошок крупностью зерен О,01-5 м в количестве 0,01-0,3 вес.% (от веса клея).

Соотношение терефталевой и изофталевой кислот и полиэфира составляет 70:30 - 30: 10.

В качестве гликолей используют, например, этилёнгликоль, пропиленгликоль, бутиленгликоль, пентадиолы, гексадиолы и т.п. Смеси гликолей содержат предпочтитеЛьно этилёнгликоль

В качестве неорганичес их порошков могут быть использованы кремневая кислота, двуокись титана, окись циркония, окись алюминия, тальк, гип плавиковый шпат, каолин, слюда, сульфат бария, карбонат кальция, бентонит.

Неорганический порошок предпочтительно вводить во время процесса получения полиэфира.

Пример 1. В автоклав из нержавеющей стали с мешалкой и запираемым перегонным аппаратом вводят 18,94 кг диметилтерефталата, 3,86 кг

диметилизофталата, 21,8 кг 1,4-бутадиола, 1,2 г дигидрата ацетата цинка и 2,5 г тетрабутилтитаната,

После многократной npONttJEKH азото при внутренней температуре около 180-220 С метанол отгоняют при нормальном давлении, затем повьдиают температуру до 250С и начиная с этой температуры поддерживают вакуум. Затем в течение 1 ч внутреннюю температуру поднимают до 270°с И одновременно уменьшают давление до значения ниже 1 мм рт.ст. После перемешивания в течение 1 ч при указанных условиях устраняют вакуум введением азота/ содержимое автоклава выгружают в виде жгута через вентиль на дне и гранулируют. Уменьшенная вязкость порошка при 25 С, измеренная в капиллярном вискозиметре, составляет 0,7. Уменьшенную вязкость расчитывают по формуле

I

с

По

где f - вязкость раствора;

г| - вязкость растворителя ° (60 вес,ч. фенола + 40 вес.ч

1,1, 2,2-тетрахлорэтана); С - концентрация раствора, 1г/

/100 мл растворителя. Точка плавления, определенная как максимум плавления путем дифференциального термического анализа, составляет 200С.

Пример 2. Аналогично примеру 1, но к исходной смеси добавляют 12,5 г (0,05%) талька крупностью меньше 5 мк.

Пример 3. Аналогично примеру 1, но к исходной смеси добавляют 25 г (0,1%) талька крупностью меньше 5 мк.

Пр и м е р 4с Аналогично примеру 1, НС к исходной смеси еще добавляют 37,5 г (0,15 %) талька крупностью меньше -5 мк.

Пример 5, Аналогично примеру 1, но к исходной смеси добавляют 25 г (0,1%) сульфата, бария крупностью меньше 5 мк.

Пример 6. Аналогично примеру 1,но к исходной смеси добавляют 25 г (0,1) сульфата кальция kpyпнocтью меньше 5 мк.

Пример 7. Аналогично примеру 1, но к исходной смеси, добавляют 25 г (0,1%) силикагеля крупностью меньше 5 мк.

Пример 8. 18,6 кг диметилтерефталата, 2,5 кг 1,6-гександиола и 9,5 кг этиленгликоля в присутствии 3,4 г дигидрата ацетата цинка при 180-220°С до окончания отделения метаяола под азотом подвергают переэтерификации, затем добавляют 6,8 т трифенилфосфита, 4,1 г трИокиси антимония, а также 14 г талька и повышают температуру до 255°С. Начиная с этого момента поддерживают вакуум и одновременно поднимают температуру до 270°С. После того, как давление в реакторе достигает.значения 1 мм рт.ст. при внутренней температуре 270°С,перемешивают в течение 1,5 ч ,а затем выгружают полученный продукт в виде жгута и гранулируют его. Уменьшенная вязкость порошка составляет 0,67. Максимум плавления (определенный путем дифференциального термического анализа) составляет 203°С.

Пример 9. Аналогично примеру 8, но вместо 14 г талька к исходной смеси добавляют 14 г тонкоизмельченного сульфата бария.

Пример 10. Аналогично примеру 8, но вместо 14 г талька к исходной смеси добавляют 14 г тонкоизмельченного сульфата кальция.

Пример 11. Аналогично примеру 8, но вместо 14 г талька к исходной смеси добавляют 14 г тонкоизмельченного силикагеля.

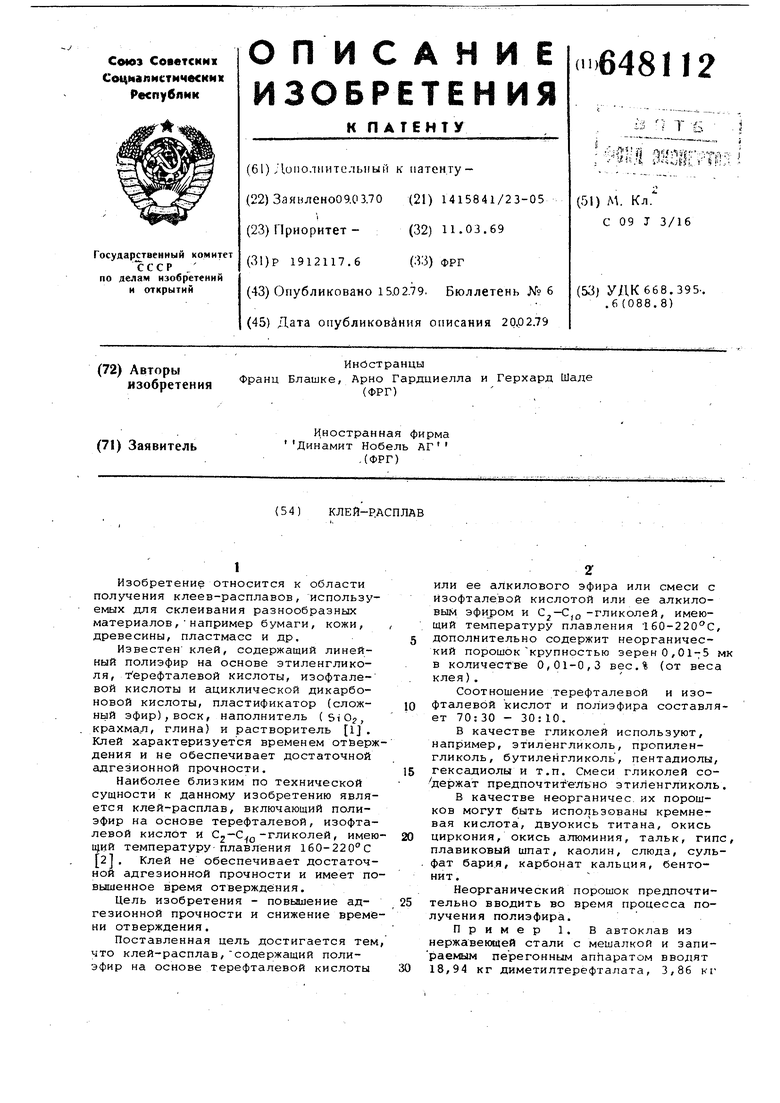

Плавкие клеи, полученные согласно примерам 1-11,. расплавляют при 230°С в клеильной машине в плавильной чаше и через насосную систему наносят их на две Склеиваемые поверхности (кожи). Время отверждения измеряют от момента нанесения до прочного сцепления поверхностей кожи.

Результаты испытания приведены в табл. 1.

Таблица 1

35

40

45

50

Пример 12. 9,7 г диметилтерефталата,2,3 кг бутандиола-1,4 и 6,1 кг этилeнглиkoля в присутствии 2,4 г дигидрата ацетата цинка и 2,8г триокиси антимония в течение 3 ч повергают переэтерификации при температурах от 180 до 220С, по окончании отделения метанола повышают температуру до 250°С, создают вакуум и при 250-270°С и конечном давлении 0,2 мм рт.ст. в течение 4 ч проводят поликонденсацию. Конечный продукт серо-зеленоватого цвета имеет уменьшенную вязкость 0,74 и т.пл. 210°С.

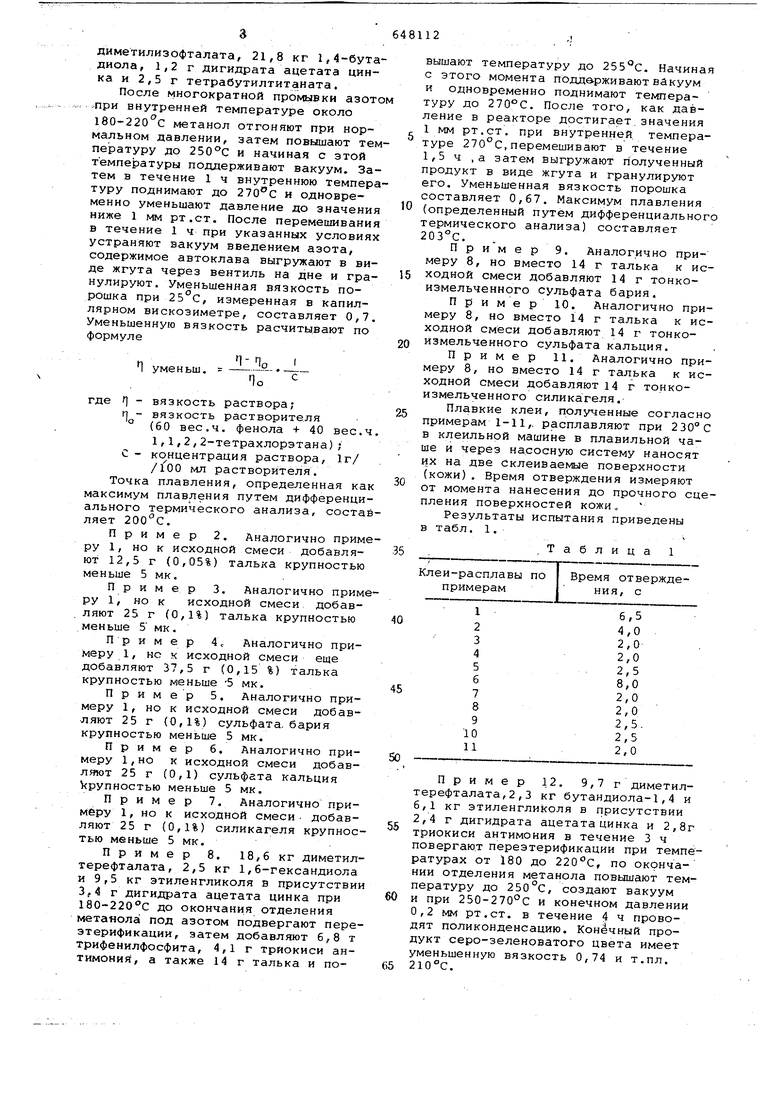

Время отверждения полученного полиэфира при склеивании кожи составляет 8 с.

В расплав вводят указанные ниже наполнители.

Данные по времени отверждения клея с добавкой различных наполнителей представлены в табл. 2. Размер зерен наполнителя 5 мк.

Таблица 2

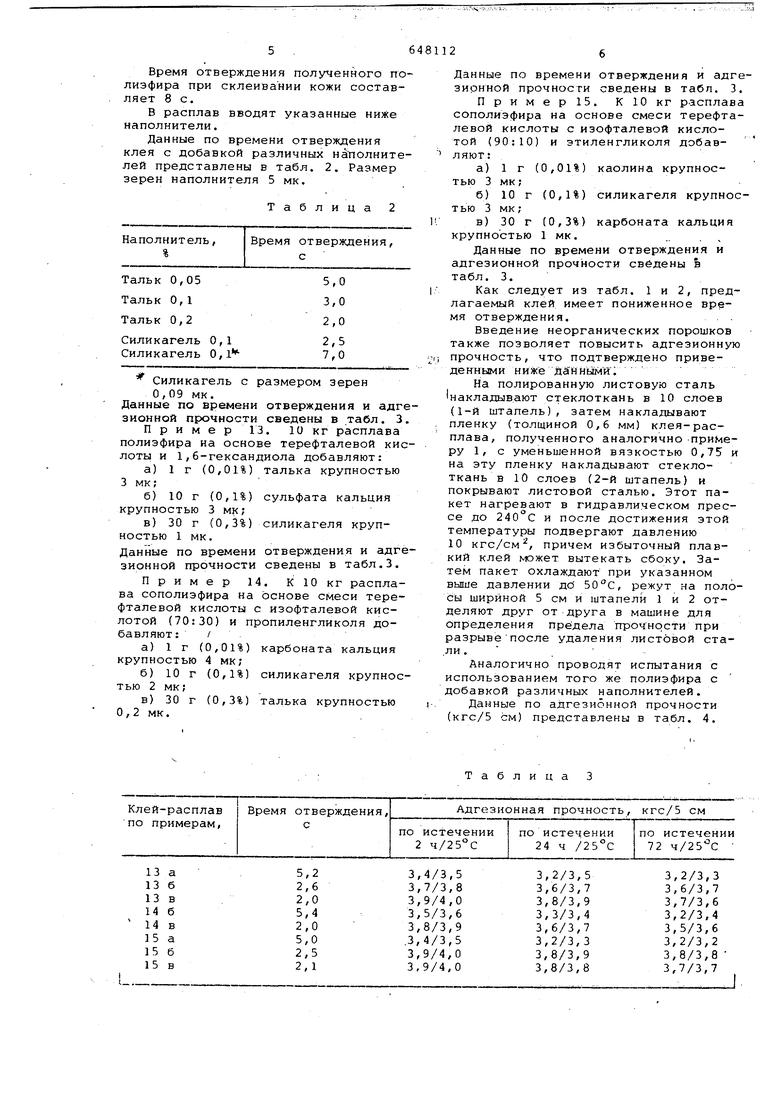

Данные по времени отверждения и адгезионной прочности сведены в табл. 3.

Пример 13. 10 кг расплава полиэфира на основе терефталевой кислоты и 1,б-гександиола добавляют:

а)1 г (0,01%) талька крупностью 3 мк;

б)10 г (0,1%) сульфата кальция крупностью 3 мк;

в)30 г (0,3%) силикагеля крупностью 1 мк.

Данные по времени отверждения и адгезионной прочности сведены в табл.3.

Пример 14. КЮкг расплава сополиэфира на основе смеси терефталевой кислоты с изофталевой кислотой (70:30) и пропиленгликоля добавляют : /

а)1 г (0,01%) карбоната кальция крупностью 4 мк;

б)10 г (0,1%) силикагеля крупностью 2 мк;

в)30 г (0,3%) талька крупностью О,2 мк.

Данные по времени отверждения и адгзионной прочности сведены в табл. 3 Пример15. К 10 кг расплав сополиэфира на основе смеси терефталевой кислоты с изофталевой кислотой (90:10) и этиленгликоля добавляют:

а)1 г (0,01%) каолина крупностью 3 мк;

б)10 г (0,1%)

силикагеля крупнот ью 3 мк;

в)30 г (0,3%)

карбоната кальция крупностью 1 мк.

Данные по времени отверждения и адгезионной прочности сведены в табл. 3.

Как следует из табл. 1 и 2, предлагаемый клей имеет пониженное время отверждения.

Введение неорганических порошков также позволяет повысить адгезионную прочность, что подтверждено приведенными ниже даННымйЧ

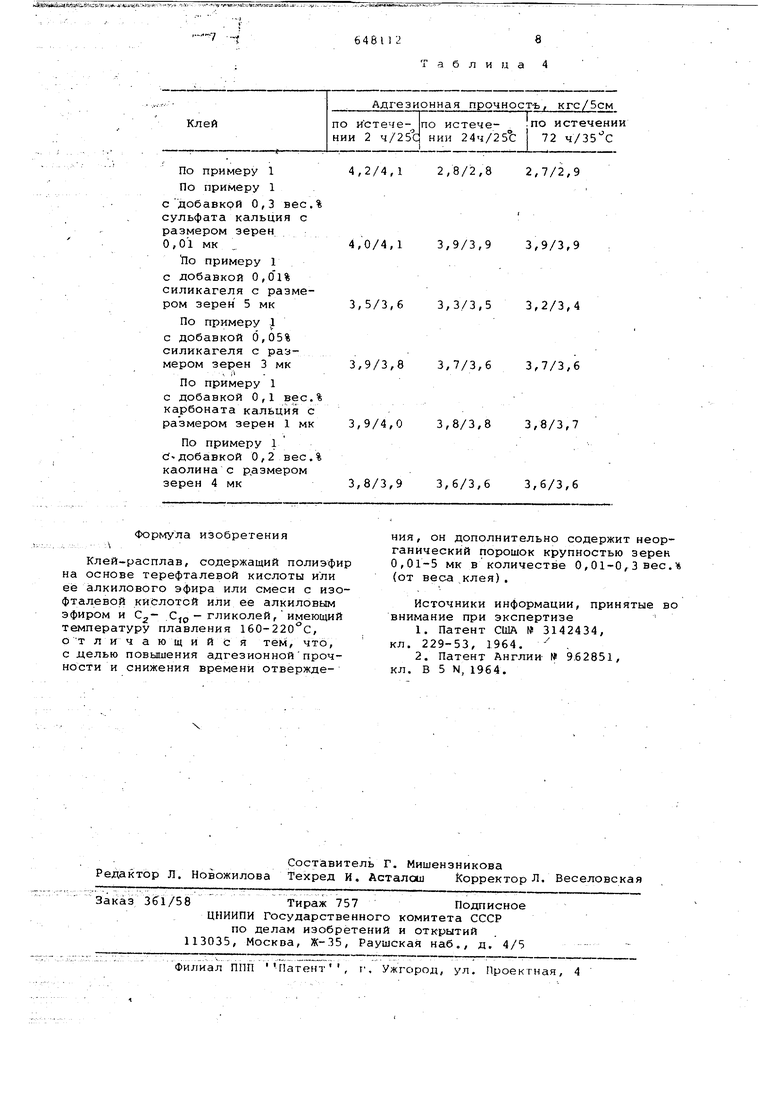

На полированную листовую сталь накладывают стеклоткань в 10 слоев (1-й штапель), затем накладывают пленку (толщиной 0,6 мм) клея-расплава, полученного аналогично примеру 1 , с уменьшенной вязкостью 0,75 и на эту пленку накладывают стеклоткань в 10 слоев (2-й штапель) и покрывают листовой сталью. Этот пакет нагревают в гидравлическом прессе до 240°С и после достижения этой температуры подвергают давлению 10 кгс/см, причем избыточный плавкий клей может вытекать сбоку. Затем пакет охлаждают при указанном выше давлении до , режут на полосы шириной 5 см и штапелй 1 и 2 отделяют друг от друга в машине для Определения предела прочности при разрывепосле удаления листовой ста.ли.

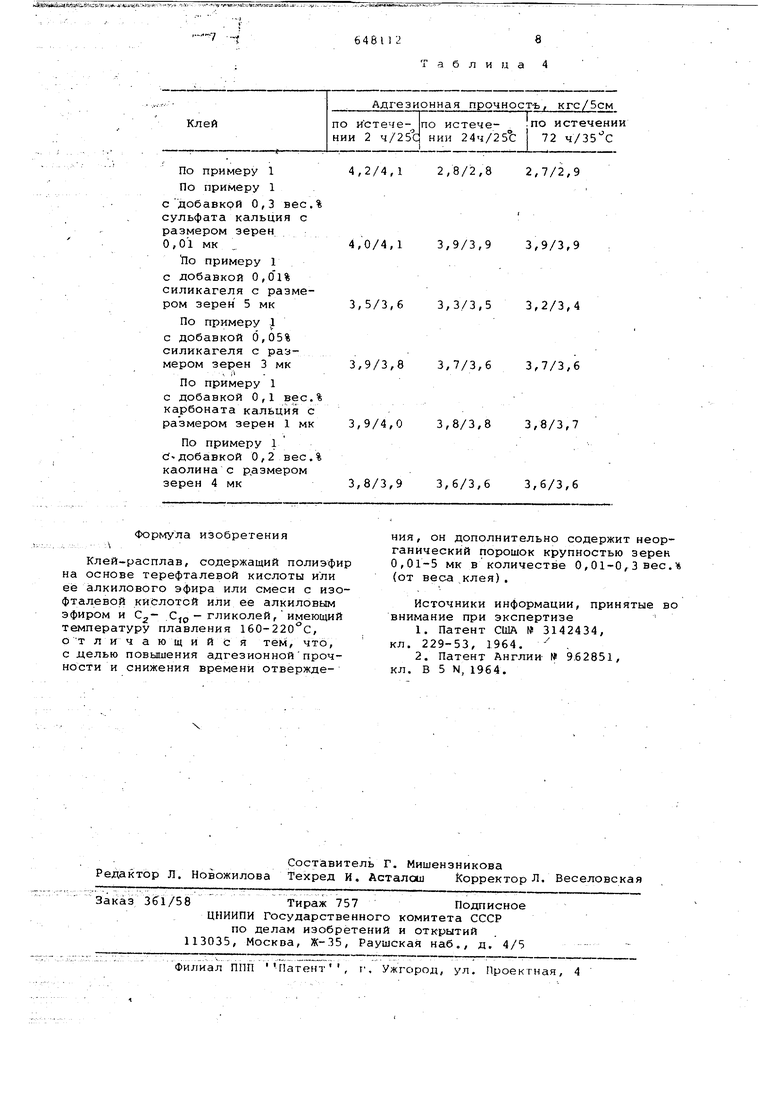

Аналогично проводят испытания с использованием того же полиэфира с добавкой различных наполнителей.

Данные по адгезионной прочности (кгс/5 см) представлены в табл. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клей-расплав для склеивания термо-чуВСТВиТЕльНыХ МАТЕРиАлОВ | 1975 |

|

SU843764A3 |

| Плавкий клей для склеивания различных материалов | 1970 |

|

SU474996A3 |

| Формовочный состав | 1975 |

|

SU651709A3 |

| Композиция для получения пенопласта | 1976 |

|

SU668616A3 |

| Способ получения ненасыщенных полиэфирных смол | 1974 |

|

SU573126A3 |

| Способ выделения олигомерного этилентерефталата | 1976 |

|

SU625598A3 |

| ВЛАГООТВЕРЖДАЮЩИЕСЯ ПЛАВКИЕ КЛЕИ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2004 |

|

RU2343167C9 |

| ВСЕСОЮЗНАЯ (плт.нтна-Т1ХШ^;[:'^-'-^'БИБЛИГ" | 1971 |

|

SU295260A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

| КРИСТАЛЛИЧЕСКИЕ СЛОЖНЫЕ СОПОЛИЭФИРЫ С ХОРОШЕЙ РАСТВОРИМОСТЬЮ В НЕГАЛОГЕНИРОВАННЫХ РАСТВОРИТЕЛЯХ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2470039C2 |

5,2 2,6 2,0 5,4 2,0 5,0 2,5 2,1

Таблица

3,2/3,3

3,2/3,5 3,6/3,7 3,6/3,7 3,7/3,6 3,8/3,9 3,2/3,4 3,3/3,4 3,5/3,6 3,6/3,7 3,2/3,3 3,2/3,2 3,8/3,8 3,8/3,9 3,7/3,7 3,8/3,8

% % %

Формула изобретения

;. .:. - : ,

Клей-расплав, содержащий полиэфир на основе терефталевой кислоты или её алкилового эфира или смеси с изофталевой кислотой или ее алкиловым эфиром и С,р- гликолей,имеющий температуру плавления 160-220 0, о Т л и ч а ю щ и и с я тем, что, с лелью повышения адгезионнойпрочности и снижения времени отвержде6461)28

Таблица 4

2,7/2,9

2,8/2,8

4,2/4,1

3,9/3,9

3,9/3,9

4,0/4,1

3,2/3,4

3,3/3,5

3,5/3,6

3,7/3,6

3,9/3,8

3,7/3,6

3,8/3,8 3,8/3,7

3,9/4,0

3,8/3,9 3,6/3,6 3,6/3,6

ния, он дополнительно содержит неорганический порошок крупностью зерен 0,01-5 мк в количестве 0,01-0,3 вес. % (от веса ,клея) ,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-02-15—Публикация

1970-03-09—Подача