а

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического наведения оси сварочного инструмента на линию стыка при сварке пространственных швов | 1979 |

|

SU863227A1 |

| Способ коррекции режима дуговой роботизированной сварки | 1988 |

|

SU1608027A1 |

| Способ наведения оси сварочной головки на стык при сварке пространственных изделий | 1976 |

|

SU648360A1 |

| Способ программного управления промышленным роботом | 1977 |

|

SU673398A1 |

| Способ сварки труб с трубной решеткой | 1981 |

|

SU1007881A1 |

| Устройство для сварки | 1987 |

|

SU1558598A1 |

| Горелка для дуговой сварки | 1984 |

|

SU1266686A1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1555080A1 |

| Устройство для автоматической сварки угловых швов | 1989 |

|

SU1701461A1 |

| Способ наведения сварочного инструмента на шов при контактной точечной сварке промышленным роботом | 1985 |

|

SU1379038A1 |

Изобретение относится к автоматизации сварочных процессов и может быть использовано в робототехнологических комплексах дуговой сварки, преимущественно решетчатых и каркасных конструкций. Цель изобретения - повышение качества сварного соединения за счет повышения точности наведения горелки на линию соединения путем корректировки программы перемещения горелки при сварке швов переменных длины и ориентации в пространстве. Способ предусматривает разделение соединения на прямолинейные и криволинейные участки, координаты концов которых определяются в результате касаний горелки с изделием, и корректировку программы перемещения по результатам касаний. 4 ил.

Изобретение относится к автоматизации сварочных процессов и может быть использовано в робототехнологических комплексах дуговой сварки, преимущественно решетчатых и каркасных конструкций. Цель изобретения - повышение качества сварных соединений за счет повышения точности наведения горелки на линию соединения.

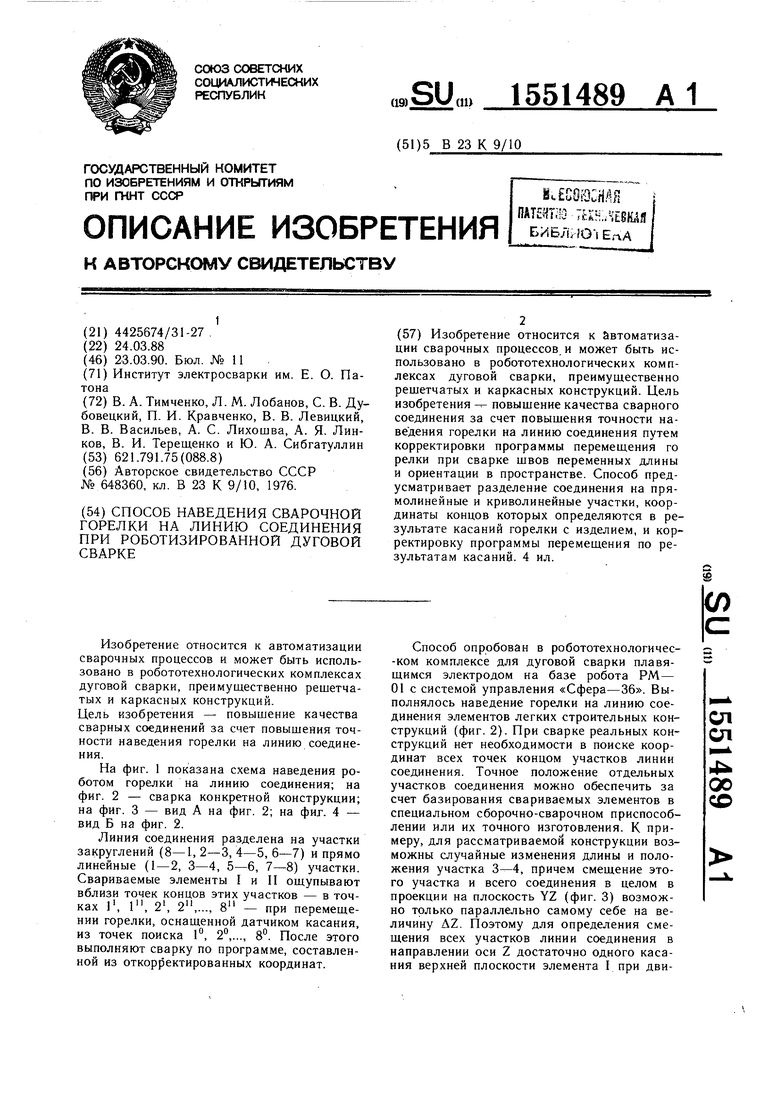

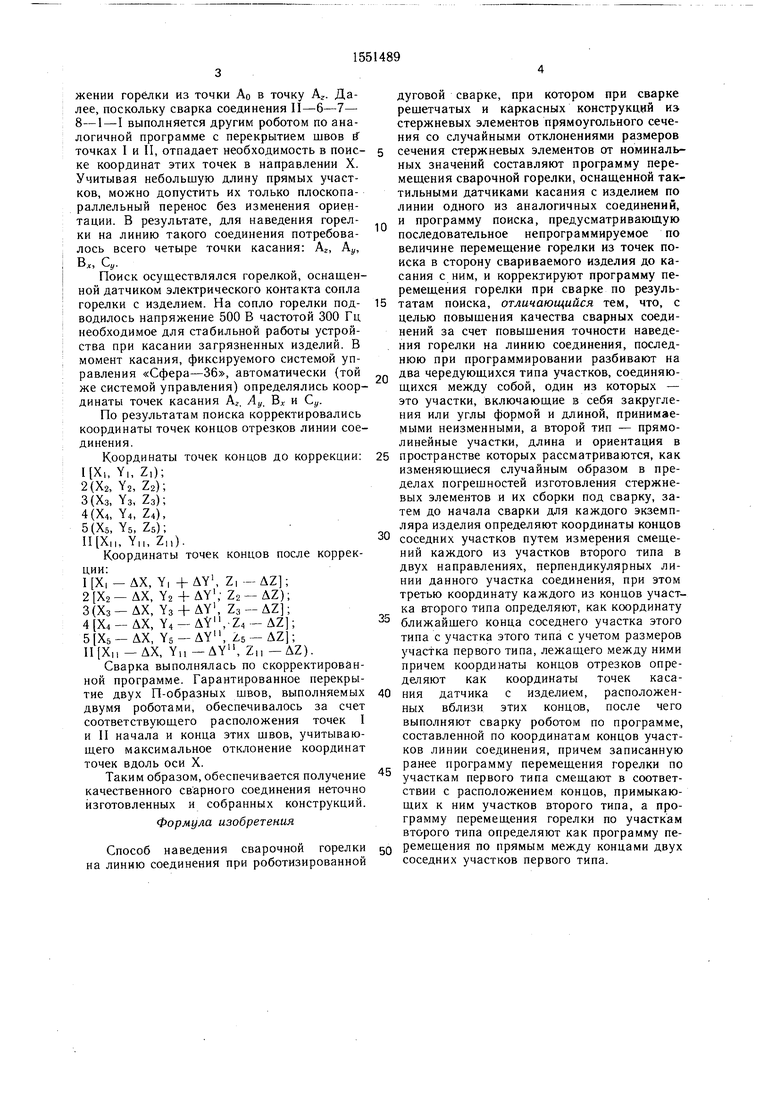

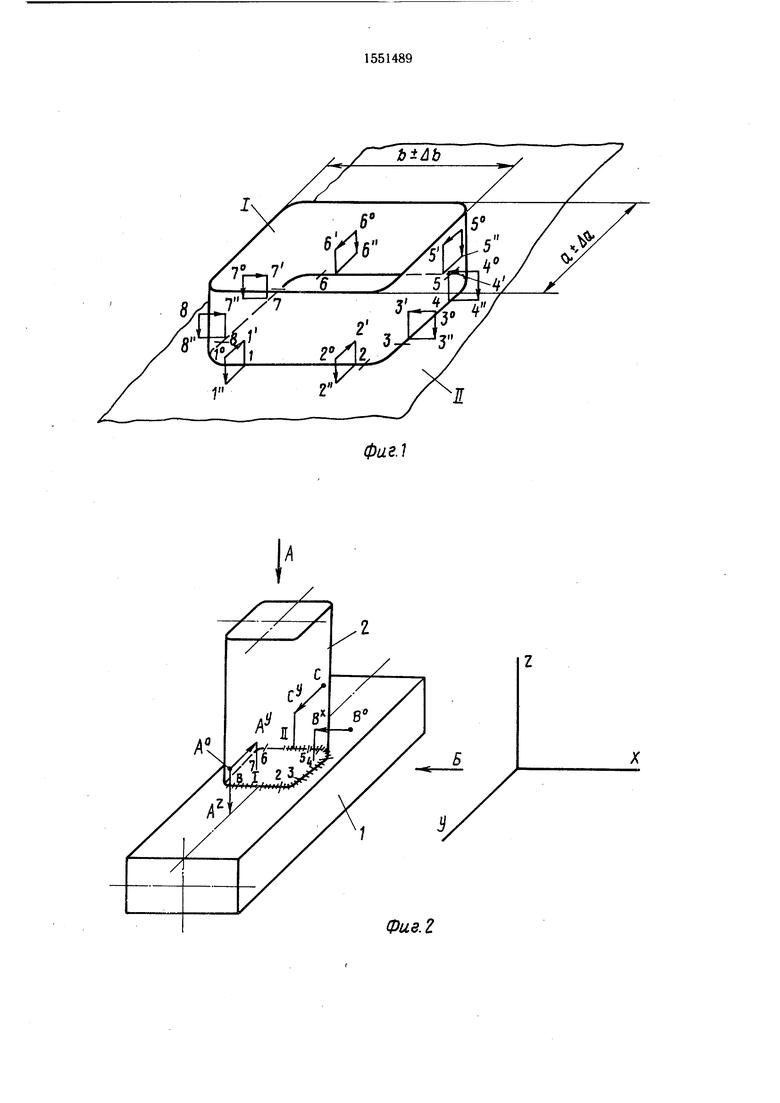

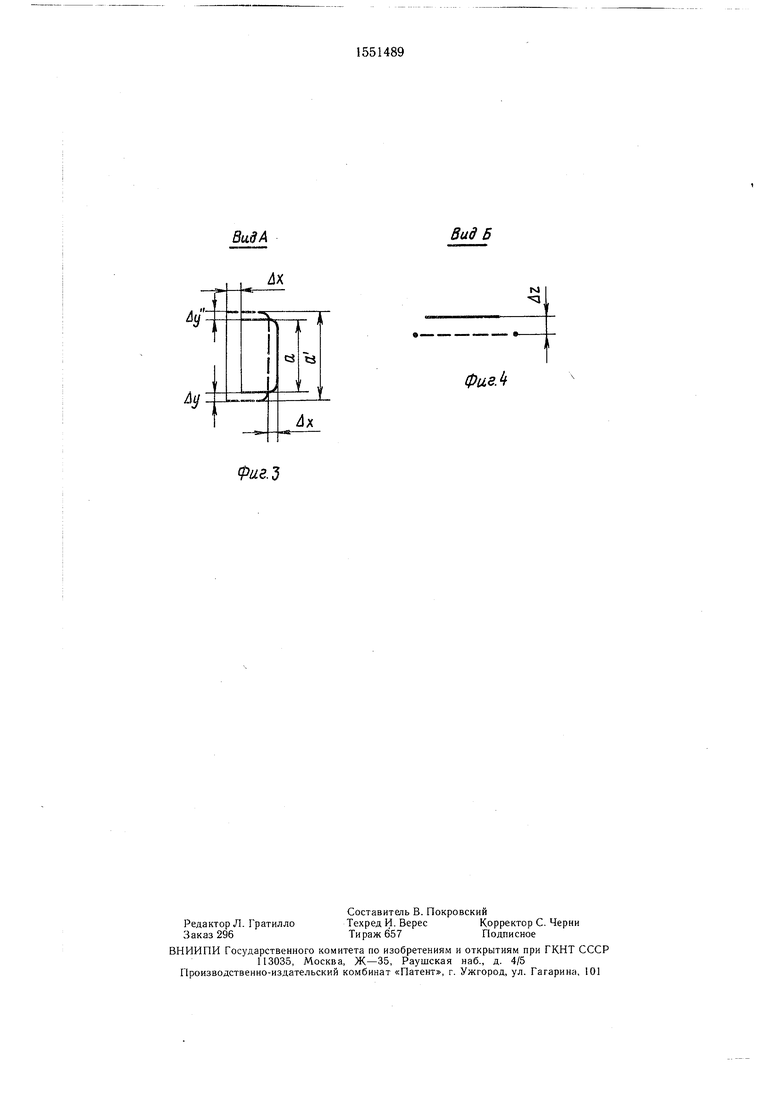

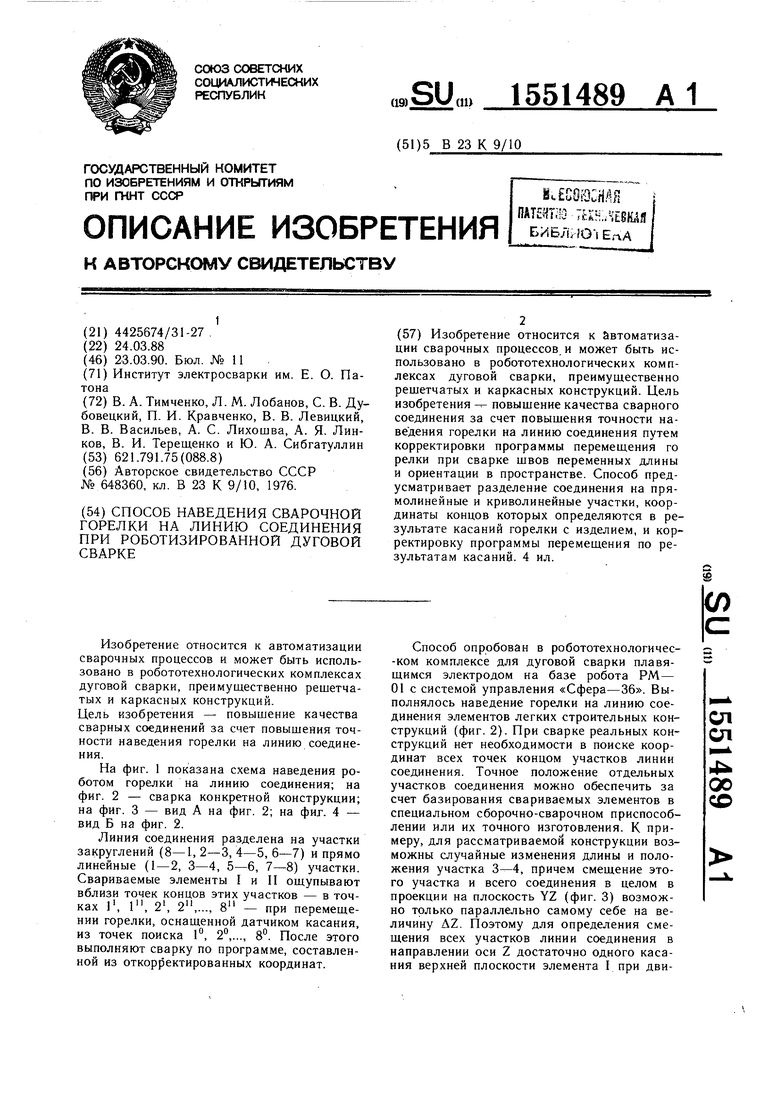

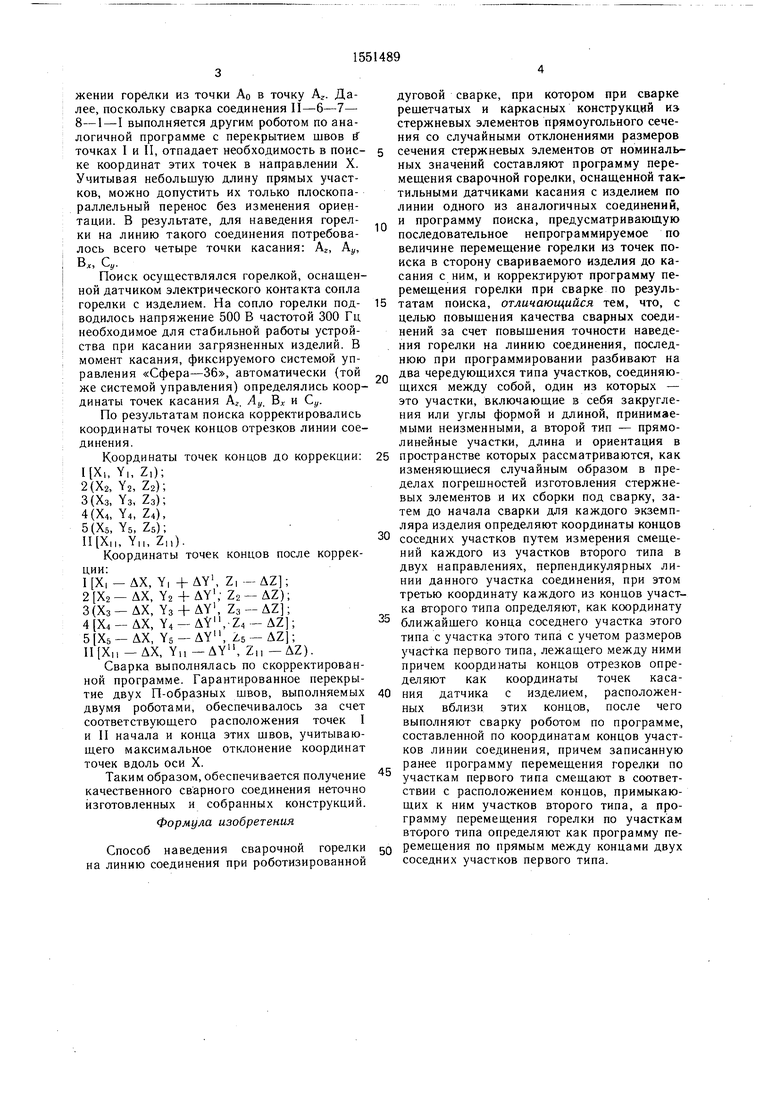

На фиг. 1 показана схема наведения роботом горелки на линию соединения; на фиг. 2 - сварка конкретной конструкции; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид Б на фиг. 2.

Линия соединения разделена на участки закруглений (8-1, 2-3, 4-5, 6-7) и прямо линейные (1-2, 3-4, 5-6, 7-8) участки. Свариваемые элементы I и II ощупывают вблизи точек концов этих участков - в точках I1, I11, 21, 2,..., 8 - при перемещении горелки, оснащенной датчиком касания, из точек поиска 1°, 2°,..., 8°. После этого выполняют сварку по программе, составленной из откорректированных координат.

Способ опробован в робототехнологичес- -ком комплексе для дуговой сварки плавящимся электродом на базе робота РМ- 01 с системой управления «Сфера-36. Выполнялось наведение горелки на линию соединения элементов легких строительных конструкций (фиг. 2). При сварке реальных конструкций нет необходимости в поиске координат всех точек концом участков линии соединения. Точное положение отдельных участков соединения можно обеспечить за счет базирования свариваемых элементов в специальном сборочно-сварочном приспособлении или их точного изготовления. К примеру, для рассматриваемой конструкции возможны случайные изменения длины и положения участка 3-4, причем смещение этого участка и всего соединения в целом в проекции на плоскость YZ (фиг. 3) возможно только параллельно самому себе на величину AZ Поэтому для определения смещения всех участков линии соединения в направлении оси Z достаточно одного касания верхней плоскости элемента I при двисд ел

Јь 00

со

жении горелки из точки А0 в точку Аг. Далее, поскольку сварка соединения II-6-7- 8-1-I выполняется другим роботом по аналогичной программе с перекрытием швов в точках I и II, отпадает необходимость в поиске координат этих точек в направлении X. Учитывая небольшую длину прямых участков, можно допустить их только плоскопараллельный перенос без изменения ориентации. В результате, для наведения горелки на линию такого соединения потребовалось всего четыре точки касания: Аг, Ау,

Вл, Су.

Поиск осуществлялся горелкой, оснащенной датчиком электрического контакта сопла горелки с изделием. На сопло горелки подводилось напряжение 500 В частотой 300 Гц необходимое для стабильной работы устройства при касании загрязненных изделий. В момент касания, фиксируемого системой управления «Сфера-36, автоматически (той же системой управления) определялись координаты точек касания Аг, Ау, В и Су.

По результатам поиска корректировались координаты точек концов отрезков линии соединения.

Координаты точек концов до коррекции: ,, Y,, Z,); 2(Х2, Y2, Z2); 3(Х3, Y3, Z3); 4(Х4, Y4, Z4), 5(Х5, Y5 Z5); ,i, Yu, Z,,).

Координаты точек концов после коррекции:

, - ДХ, Yi + AY1, Z, 2 Х2-ДХ, Y2 + AY1; Z2 -AZ), 3(X3-AX, Y3 +AY1, Z3 - - AX, Y4-AY, Z4 - -AX, Y5 -AY, Л5 - - ДХ, Yu -AY11, Zn -AZ).

Сварка выполнялась по скорректированной программе. Гарантированное перекрытие двух П-образных швов, выполняемых двумя роботами, обеспечивалось за счет соответствующего расположения точек I и II начала и конца этих швов, учитывающего максимальное отклонение координат точек вдоль оси X.

Таким образом, обеспечивается получение качественного сварного соединения неточно изготовленных и собранных конструкций.

Формула изобретения

Способ наведения сварочной горелки на линию соединения при роботизированной

дуговой сварке, при котором при сварке решетчатых и каркасных конструкций из- стержневых элементов прямоугольного сечения со случайными отклонениями размеров

сечения стержневых элементов от номинальных значений составляют программу перемещения сварочной горелки, оснащенной тактильными датчиками касания с изделием по линии одного из аналогичных соединений,

и программу поиска, предусматривающую последовательное непрограммируемое по величине перемещение горелки из точек поиска в сторону свариваемого изделия до касания с ним, и корректируют программу перемещения горелки при сварке по результатам поиска, отличающийся тем, что, с целью повышения качества сварных соединений за счет повышения точности наведения горелки на линию соединения, последнюю при программировании разбивают на

Q два чередующихся типа участков, соединяющихся между собой, один из которых - это участки, включающие в себя закругления или углы формой и длиной, принимаемыми неизменными, а второй тип - прямолинейные участки, длина и ориентация в

5 пространстве которых рассматриваются, как изменяющиеся случайным образом в пределах погрешностей изготовления стержневых элементов и их сборки под сварку, затем до начала сварки для каждого экземпляра изделия определяют координаты концов соседних участков путем измерения смещений каждого из участков второго типа в двух направлениях, перпендикулярных линии данного участка соединения, при этом третью координату каждого из концов участка второго типа определяют, как координату

5 ближайшего конца соседнего участка этого типа с участка этого типа с учетом размеров участка первого типа, лежащего между ними причем координаты концов отрезков определяют как координаты точек каса0 ния датчика с изделием, расположенных вблизи этих концов, после чего выполняют сварку роботом по программе, составленной по координатам концов участков линии соединения, причем записанную ранее программу перемещения горелки по участкам первого типа смещают в соответствии с расположением концов, примыкающих к ним участков второго типа, а программу перемещения горелки по участкам второго типа определяют как программу пе0 ремещения по прямым между концами двух соседних участков первого типа.

0

I

фиг.1

Фив.2

ВидА

ЛХ

фие.З

Вид В

N 3

фигЛ

| Способ наведения оси сварочной головки на стык при сварке пространственных изделий | 1976 |

|

SU648360A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-23—Публикация

1988-03-24—Подача