1

Изобретение относится к сварке, в частности к устройствам для изготовления конических днищ резервуаров из листовых заготовок.

Известе} стенд для сборки и сварки конических днищ из двух лепестков, содержащий раму с роликовым настилом, подъемную флюсомедную подушку, сварочную головку и стяжки, смонтированные на раме симметрично относительно продольной оси флюсомедной подушки и расположенные на оси, перпендикулярной к продольной оси этой подушки 1.

Однако в известном стенде стяжки расположены так, что стягивают кромки заготовки днища лишь у периферии выреза, что снижает качество сварки из-за неравномерной сходимости кромок по всей их длине (кромки расходятся от периферии к середине).

Кроме того известный стенд имеет низкую производительность из-за непблной механизации сварочных работ и большого объема вспомогательных операций по установке, доводке и транспортированию изделий.

Наиболее близким по техническому решению к предлагаемому является стенд для сборки и сварки конических днищ, содержащий раму с роликовым настилом, флюсомедную подушку с магнитами, направляющую для сварочной головки, смонтированную на стойках рамы, и пневматические стяжки, установленные на раме симметрично относительно продольной оси флюсомедной подушки и расположенные на оси, перпендикулярной к продольной оси этой подушки 2. Однако этот стенд не обеспечивает необходимого качества сварки, так как усилие стягивания от стяжек, расположенных у периферии выреза заготовки, передается неравномерно по дли.нё сварного шва, кромки расходятся от пе{:(иферии к середине, и требуемая форма кромок может быть обеспечена лишь ручной подбивкой.

Цель изобретения - повышение качества сварки за счет выравнивания усилия стягивания кромок днища по всей длине свариваемого шва.

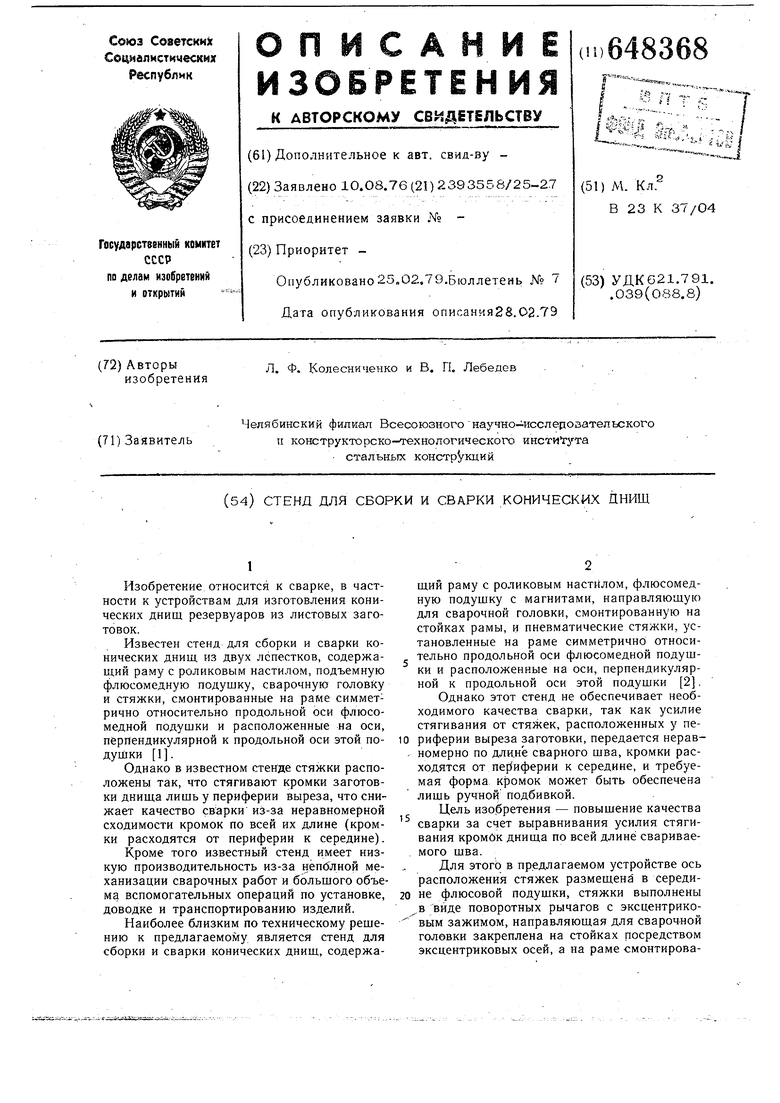

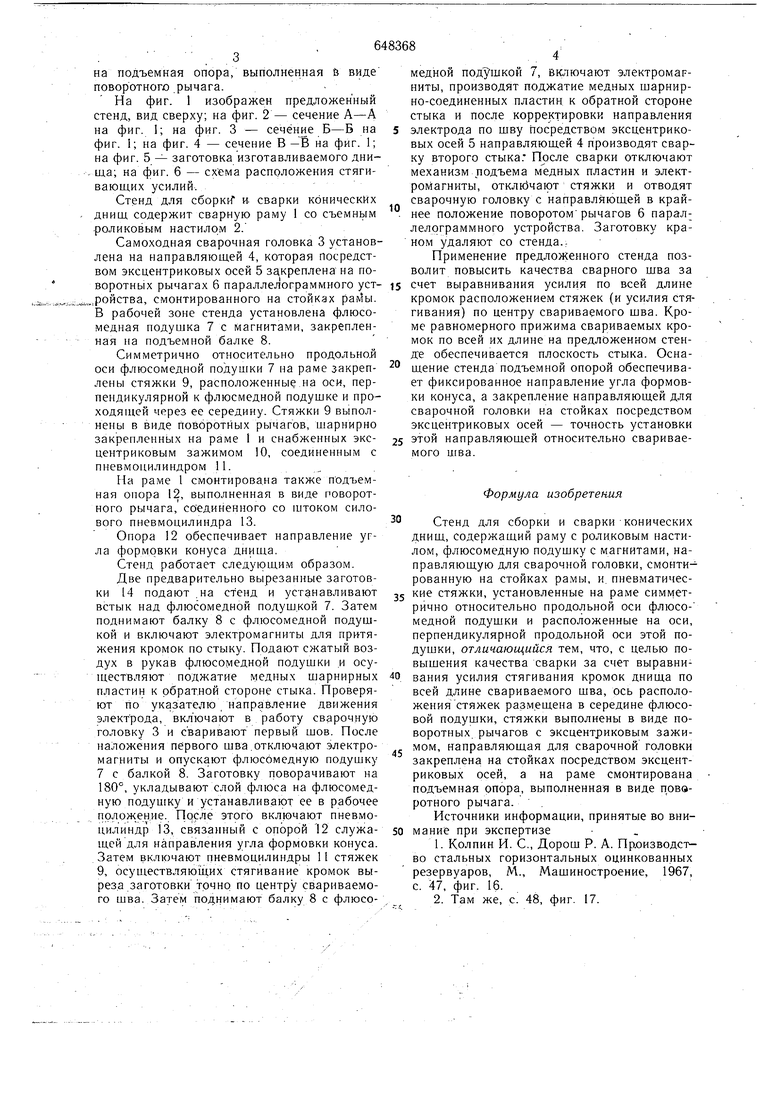

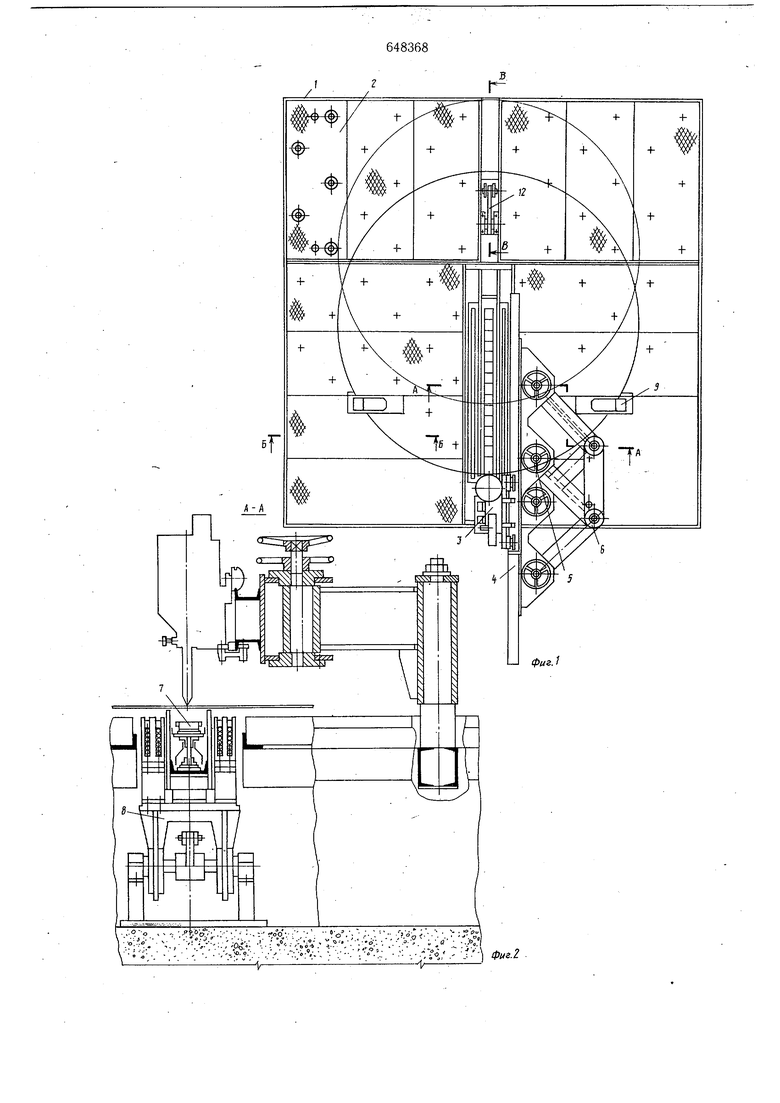

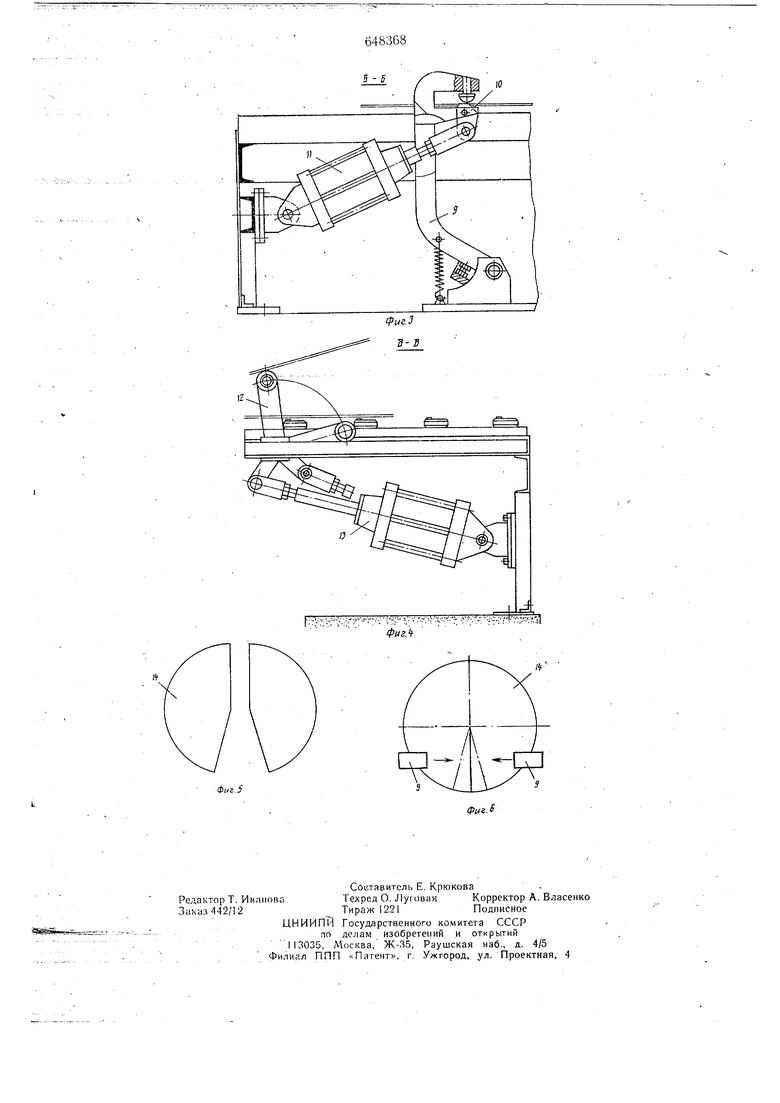

Для этого в предлагаемом устройстве ось расположения стяжек размещена в середине флюсовой подушки, стяжки выполнены в виде поворотных рычагов с эксцентриковым зажимом, направляющая для сварочной головки закреплена на стойках посредством эксцентриковых осей, а на раме смонтирована подъемная опора, выполненная и виде поворотного рычага. На фиг. 1 изображен предложенный стенд, вид сверху; на фиг. 2 - сечение А-А на фиг. I; на . 3 - сечён ие Б-Б на фиг. 1; на фиг. 4 - сечение В -В на фиг. 1; на фиг. 5 заготовка изготавливаемого дни- ща; на фиг. 6 - схема расположения стягивающих усилий. Стенд для сборк н сварки конических днищ содержит сварную раму 1 со съемным роликовым настилом 2. Самоходная сварочная головка 3 установлена на направляющей 4, которая посредством эксцентриковых осей 5 закреплена на поворотных рычагах 6 параллелограммного уст;,.,ройства, смонтированного на стойках рамы. В рабочей зоне стенда установлена флюсомедная подушка 7 с магнитами, закрепленная на подъемной балке 8. Симметрично относительно продольно.й оси флюсомедной подушкн 7 на раме закреплены стяжкн 9, расположенные на оси, перпендикулярной к флюсмедной подущке н проходян1ей через ее середину. Стяжки 9 выполнены в виде поворотных рычагов, шарнирно закрепленных на раме 1 и снабженных эксцентриковым зажимом 10, соединенным с пневмоцилиндром 11. На раме 1 смонтирована также подъемная опора 12, выполненная в виде поворотного рычага, соединенного со штоком снлового пневмоцилиндра 13. Опора 12 обеспечивает направление угла формовки конуса днища. Стенд работает следующим образом. Две предварительно вырезанные заготовки 14 подают .на стенд и устанавливают встык над флюсомедной подушкой 7. Затем поднимают балку 8 с флюсомедной подушкой и включают электромагниты для притяжения кромок по стыку. Подают сжатый воздух в рукав флюсомедной подушки и осуществляют поджатие медных шарнирных пластин к обратной стороне стыка. Проверяют по указателю направление движения электрода, включают в работу сварочную головку 3 и сваривают первый шов. После наложения первого шва.отключают электромагниты и опускают флюсомедную подушку 7 с балкой 8. Заготовку поворачивают на 180°, укладывают слой флюса на флюсомедную подушку и устанавливают ее в рабочее положение. После этого включают пневмоцилиндр 13, связанный с опорой 12 служащей для направления угла формовки конуса. Затем включают пневмоцилиндры 11 стяжек 9, осуществ„тяющих стягивание кромок вырез.а заготовки точно по центру свариваемого шва. Затем поднимают балку 8 с флюсомедной подушкой 7, включают электромагниты, производят поджатие медных шарнирно-соединенных пластин к обратной стороне стыка и после корректировки направления электрода по шву посредством эксцентриковых осей 5 направляющей 4 производят сварку второго стыка. После сварки отключают механизм гюдъема медных пластин и электромагниты, отключают стяжки и отводят сварочную головку с направляющей в крайнее положение поворотом рычагов 6 параллелограммного устройства. Заготовку краном удаляют со стенда., Применение предложенного стенда позволит повысить качества сварного шва за счет выравнивания усилия по всей длине кромок расположением стяжек (и усилия стягивания) по центру свариваемого шва. Кроме равномерного прижима свариваемых кромок по всей их длине на предложенном стенде обеспечивается плоскость стыка. Оснащение стенда подъемной опорой обеспечивает фиксированное направление угла формовки конуса, а закрепление направляющей для сварочной головки на стойках посредством эксцентриковых осей - точность установки этой направляющей относительно свариваемого шва. Формула изобретения Стенд для сборки и сварки-конических днищ, содержащий раму с роликовым настилом, флюсомедную подущку с магнитами, направляющую для сварочной головки, смонтированную на стойках рамы, и. пневматические стяжки, установленные на раме симметрично относительно продольной оси флюсомедной подушки и расположенные на оси, перпендикулярной продольной оси этой подушки, отличающийся тем, что, с целью повышения качества сварки за счет выравнивания усилия стягивания кромок днища по всей длине свариваемого шва, ось расположения стяжек разм.ешена в середине флюсовой подушки, стяжки выполнены в виде поворотных рычагов с эксцентриковым зажимом, направляющая для сварочной головки закреплена на стойках посредством эксцентриковых осей, а на раме смонтирована подъемная опора, выполненная в виде цовэротного рычага. Источники информации, принятые во внимание при экспертизе 1.Колпин И. С., Дорош Р. А. Пр.оизводство стальных горизонтальных оцинкованных резервуаров, М., Машиностроение, 1967, с. 47, фиг. 16. 2.Там же, с. 48, фиг. 17. - t°iv;. .-f.. - . -,---:v-:..., .-, 9- V /. « , . . кЭ u .. i ...J-i «фигЛ

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

| Стенд для сварки полотнищ | 1979 |

|

SU829384A1 |

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

| Устройство для сборки и автоматической сварки полотнищ | 1980 |

|

SU872153A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Поточная линия для сборки и сварки листов в полотнища | 1976 |

|

SU647090A1 |

| Устройство для сборки и сварки изделий коробчатого сечения | 1984 |

|

SU1186447A1 |

| Стенд для сварки полотнищ | 1979 |

|

SU829386A1 |

| Устройство для сборки и двусторонней сварки продольных швов обечаек | 1975 |

|

SU556921A1 |

| Установка для сварки сильфонов | 1980 |

|

SU1009680A1 |

Авторы

Даты

1979-02-25—Публикация

1976-08-10—Подача