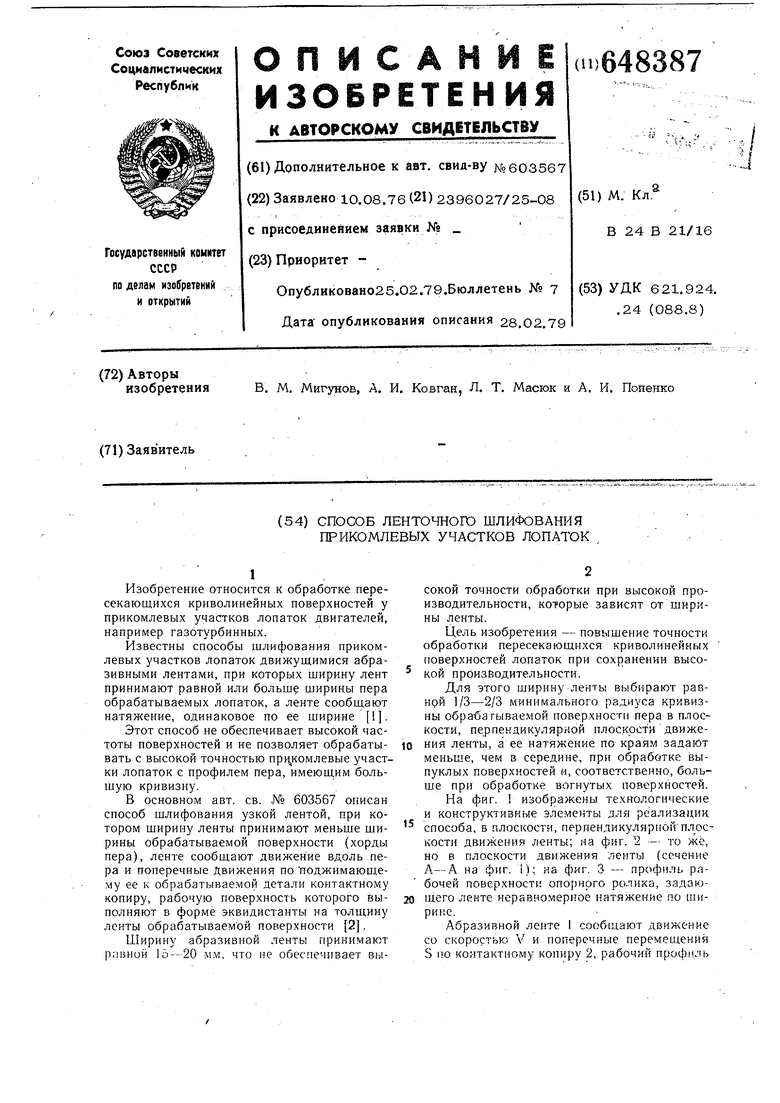

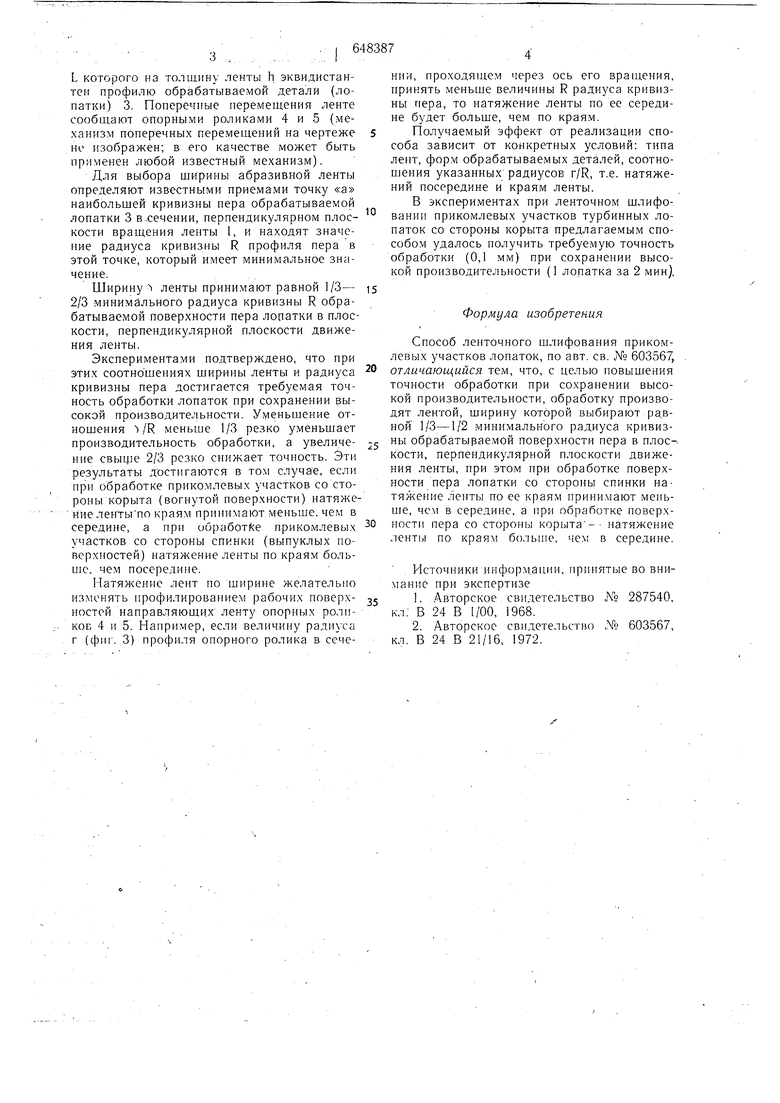

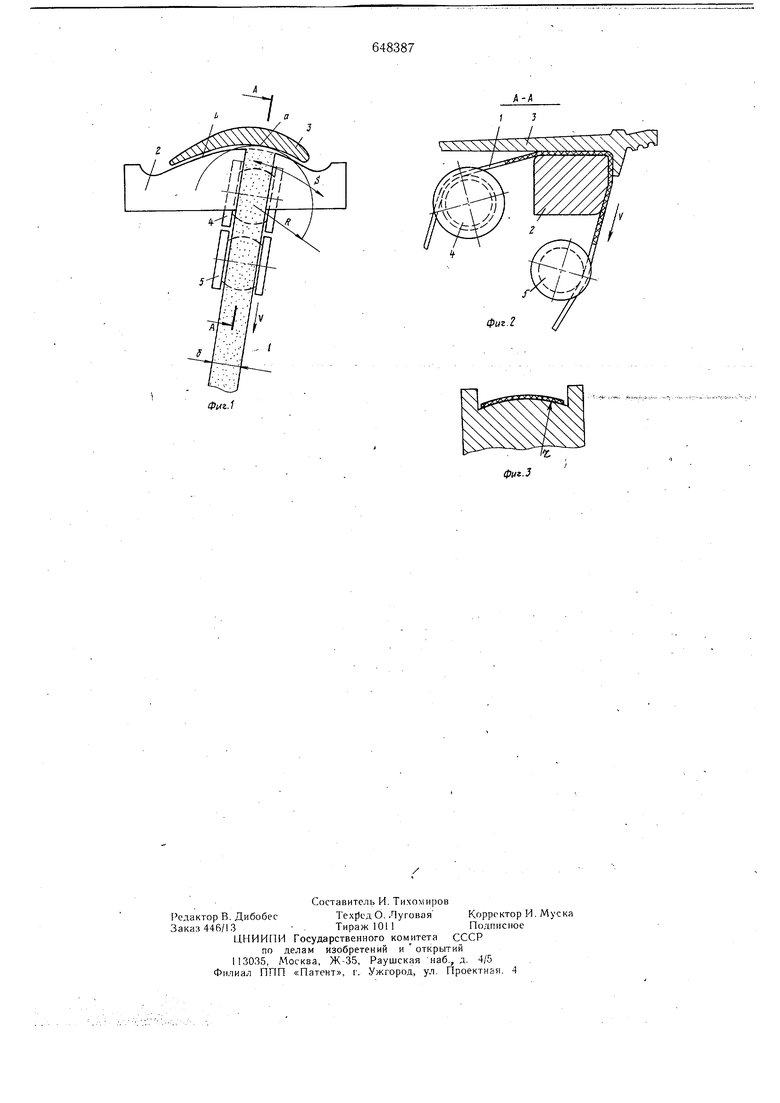

L которого на толщину ленты h эквидистантен профилю обрабатываемой детали (лопатки) 3. Поперечные перемещения ленте сообщают опорными роликами 4 и 5 (механизм поперечных перемещений на чертеже не изображен; в его качестве может быть применен любой известный механизм). Для выбора ширины абразивной ленты определяют известными приемами точку «а наибольщей кривизны пера обрабатываемой лопатки 3 в сечении, перпендикулярном плоскости вращения ленты 1, и находят значение радиуса кривизны R профиля пера в этой точке, который имеет минимальное значение. Ширину ленты принимают равной 1/3- 2/3 минимального радиуса кривизны R обрабатываемой поверхности пера лопатки в плоскости, перпендикулярной плоскости движения ленты. Экспериментами подтверждено, что при этих соотнощениях щирины ленты и радиуса кривизны пера достигается требуемая точность обработки лопаток при сохранении высокой производительности. Уменьщение отнощения )/R меньще 1/3 резко уменьшает производительность обработки, а увеличение свыфе 2/3 резко снижает точность. Эти результаты достигаются в том случае, если при обработке прикомлевых участков со стороны корыта (вогнутой поверхности) натяжение лентыпо краям принимают меньше, чем в середине, а при o6pa6oTike прикомлевых участков со стороны спинки (выпуклых поверхностей) натяжение ленты по краям больше, чем посередине. Натяжение лент по ширине желательно изменять профилированием рабочих поверхностей направляющих ленту опорных роликов 4 и 5. Например, если величину радиуса г (фиг. 3) профиля опорного ролика в сечеНИИ, проходяихем через ось его , принять меньше величины R радиуса кривизны пера, то натяжение ленты по ее середине будет больше, чем по краям. Получаемый эффект от реализации способа зависит от конкретных условий: типа лент, форм обрабатываемых деталей, соотношения указанных радиусов r/R, т.е. натяжений посередине и краям ленты. В экспериментах при ленточном шлифовании прикомлевых участков турбинных лопаток со стороны корыта предлагаемым способом удалось получить требуемую точность обработки (0,1 мм) при сохранении высокой производительности (1 лопатка за 2 мин). Формула изобретения Способ ленточного шлифования прикомлевых участков лопаток, по авт. св. N° 603567, отличающийся тем, что, с целью повышения точности обработки при сохранении высокой производительности, обработку производят лентой, ширину которой выбирают ра.вной 1/3-1/2 минимального радиуса кривизны обрабатыраемой поверхности пера в плоскости, перпендикулярной плоскости движения ленты, при этом при обработке поверхности пера лопатки со стороны спинки натяжение ленты ее краям принимают меньше, чем в середине, а при обработке поверхности пера со CTopoHiji корыта-- натяжение лент1)1 по краям больше, чем в середине. Источники информ.ации, принятые во внимание при экспертизе 1..Авторское свидетельство К° 287540, кл.- В 24 В 1/00, 1968. 2..Лвторское свидетельство Х 603567, кл. В 24 В 21/16, 1972.

.1

А-А

фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок для обработки криволинейных поверхностей | 1975 |

|

SU553096A1 |

| Способ ленточного шлифования | 1979 |

|

SU929410A2 |

| Способ ленточного шлифования прикомлевых участков лопаток | 1972 |

|

SU603567A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Способ шлифования пера лопаток | 1981 |

|

SU986740A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Способ совместного шлифования пересекающихся поверхностей | 1976 |

|

SU654397A1 |

| Способ обработки кромок пера лопаток абразивной лентой | 1980 |

|

SU876384A1 |

| Устройство для ленточного шлифо-ВАНия пЕРЕСЕКАющиХСя пОВЕРХНОСТЕй | 1979 |

|

SU844239A1 |

Авторы

Даты

1979-02-25—Публикация

1976-08-10—Подача