1

Изобретение относится к окорочно-зачистным станкам и может быть использовано в лесной промышленности для -окорки хлыстов и зачистки оставшихся после обрубки пеньков от сучьев.

Известна установка для окорки бревен, включаюш,ая рабочий орган в виде ряда параллельно установленных на всю ширину установки цепей с закрепленным на них сменными режущими элементами, привод рабочего органа и механизм поперечного перемещения и вращения бревен, причем рабочий орган установки выполнен в; виде нескольких каскадно установленных идентичных секций с переходными наклонными площадками между ними, цепи в каждой из которых имеют форму замкнутых гибких контуров с горизонтально расположенными верхними ветвями, снабженных ведущими и ведомыми звездочками и несущих различные для каждой секции режущие элементы, а механизм поперечного перемещения и вращения бревен представляет собой бесконечные приводные цепи с щинами, надетые на звездочки, смонтированные по углам подвижных в вертикальной плоскости пространственнь1х рам, размещенных над каждой секцией рабочего

органа параллельно его замкнутым гибким контурам и оборудованных подпружиненными поджимными звездочками; взаимодействующими с нижними ветвями приводных цепей 1.

Недостатки такой установки заключаются в том, что она громоздка, металлоемка, сложна по конструкции и не может в процессе окорки производить зачистку оставшихся после обрубки пеньков от сучьев. Наиболее близким решением из известных к изобретению является окорочно-зачистной станок, включающий раму с горизонтально расположенными фрезами, систему фигурных рычагов, рычагов-загружателей, рычагов-выбрасывателей и подвижную каретку с приводом 2.

Этот станок, однако, конструктивно сложен и имеет значительный по времени цикл обработки дерева вследствие дополнительных затрат времени на загрузку дерева для обработки и выгрузку его после обработки. Целью изобретения является увеличение производительности и упрощение конструкции окорочно-зачистного станка.

Это достигается тем, что механизмы загрузки. Подачи и выгрузки выполнены в виде двух последовательно расположенных и кинематически связанных между собой поперечных транспортеров, а фрезы установлены на раме при помощи параллелограммной подвески и расположены над механизмом подачи.

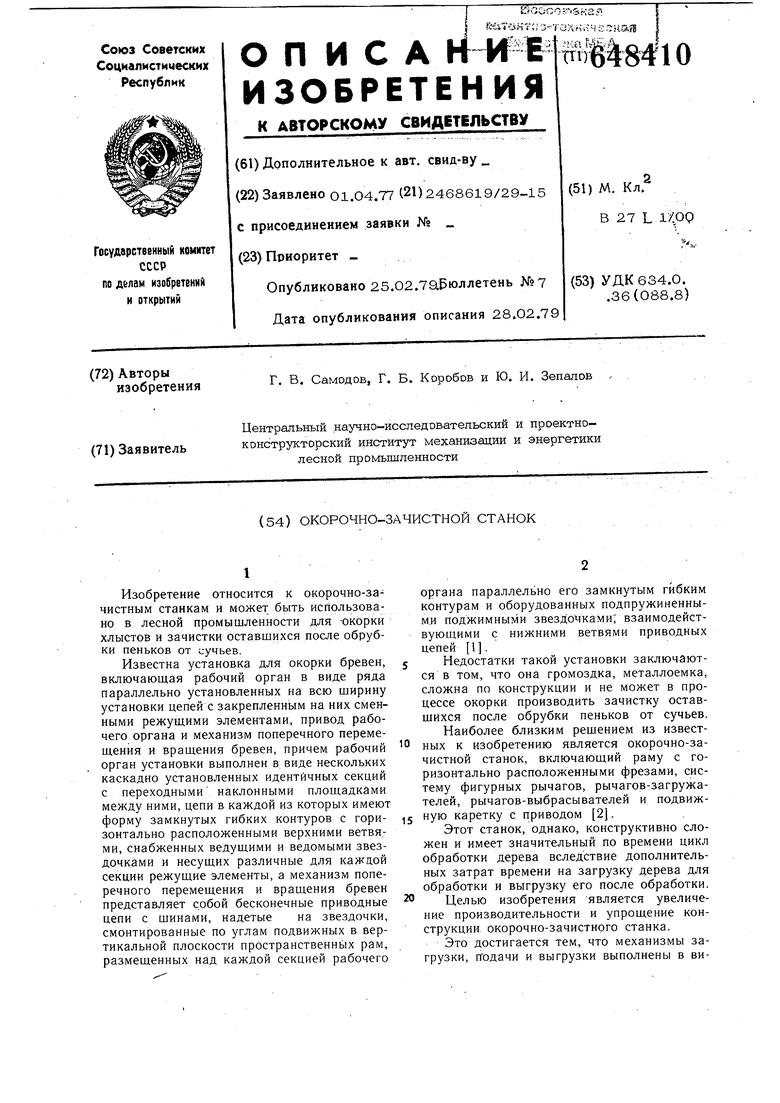

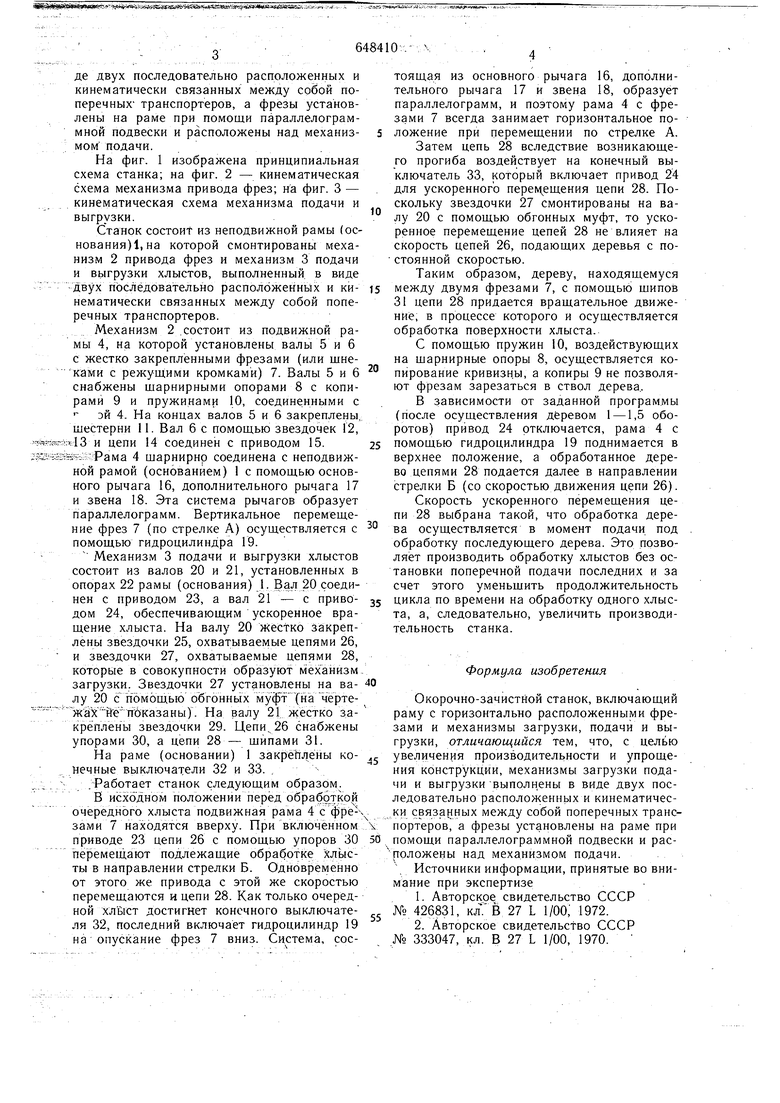

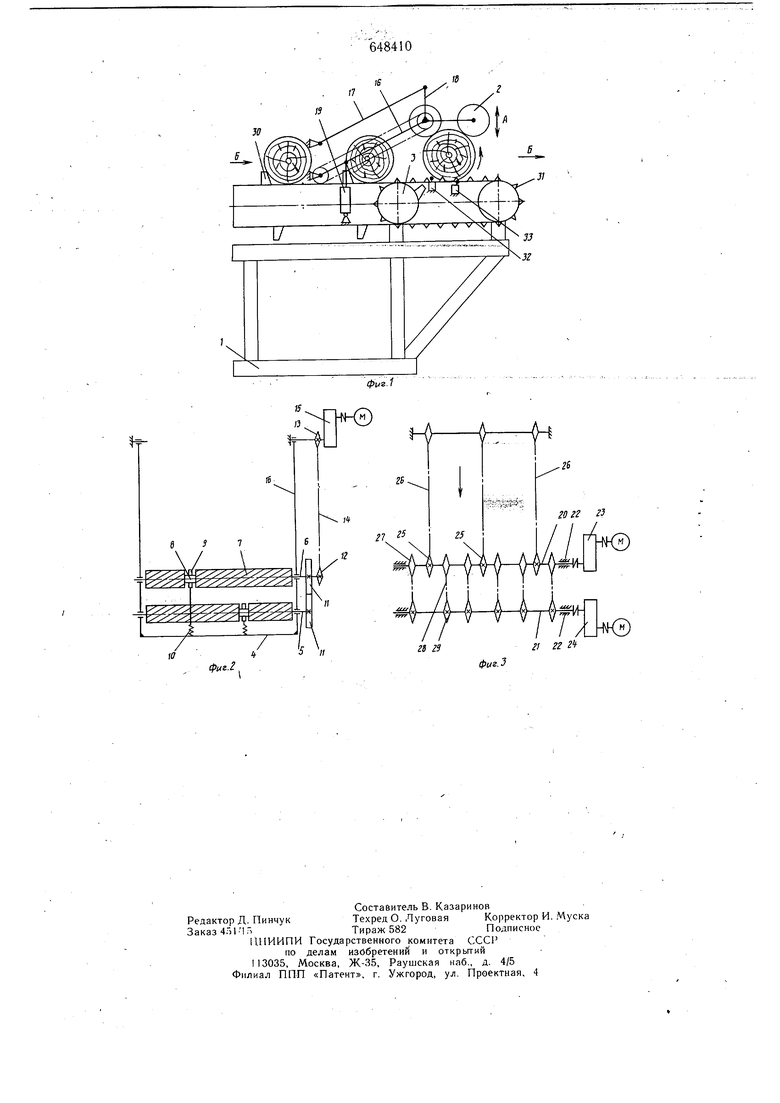

На фиг. 1 изображена принципиальная схема станка; на фиг. 2 - кинематическая схема механизма привода фрез; на фиг. 3 - кинематическая схема механизма подачи и выгрузки.

Станок состоит из неподвижной рамы (основания), на которой смонтированы механизм 2 привода фрез и механизм 3 подачи и выгрузки хлыстов, выполненный в виде двух последовательно расположенных и кинематически связанных между собой поперечных транспортеров.

Механизм 2 .состоит из подвижной рамы 4, на которой установлены валы 5 и 6 с жестко закрепленными фрезами (или шнеками с режущими кромками) 7. Валы 5 и 6 снабжены шарнирными опорами 8 с копирами 9 и пружинами 10, соединенными с эй 4. На концах валов 5 и 6 закреплены, шестерни 11. Вал 6 с помощью звездочек 12,

13 и цепи 14 соединен с приводом 15.

-- Рама 4 шарнирнр соединена с неподвижной рамой (основанием) 1 с помощью основного рычага 16, дополнительного рычага 17 и звена 18. Эта система рычагов образует параллелограмм. Вертикальное перемещение фрез 7 (по стрелке А) осуществляется с помощью гидроцилиндра 19.

Механизм 3 подачи и выгрузки хлыстов состоит из валов 20 и 21, установленных в опорах 22 рамы (основания) 1. Вал 20 соединен с приводом 23, а вал 21 - с пр-иводом 24, обеспечивающим ускоренное вращение хлыста. На валу 20 жестко закреплены звездочки 25, охватываемые цепями 26, и звездочки 27, охватываемые цепями 28, которые в совокупности образуют мех анизм загрузки. Звездочки 27 установлены на валу 20 с п омощью обгонных муфт (на черте}КаХ йё показаны). На валу 21 жестко закреплены звездочки 29. снабжены упорами 30, а цепи 28- щипами 31.

На раме (основании) 1 закреплены конечные выключатели 32 и 33.

/Работает станок следующим образом. В исходном положении перед обработкой очередного хлыста подвижная рама 4 с фре- зами 7 находятся вверху. При включенном приводе 23 цепи 26 с помощью упоров 30 перемещают подлежащие обработке хль1Сты в направлении стрелки Б. Одновременно от этого же привода с этой же скоростью перемещаются и цепи 28. Как только очередной хлйст достигнет коночного выключателя 32, последний включает гидроцилиндр 19 на опускание фрез 7 вниз. Система, состоящая из основного рычага 16, дополнительного рычага 17 и звена 18, образует параллелограмм, и поэтому рама 4 с фрезами 7 всегда занимает горизонтальное положение при перемещении по стрелке А.

Затем цепь 28 вследствие возникающего прогиба воздействует на конечный выключатель 33, который включает привод 24 для ускоренного перем ещения цепи 28. Поскольку звездочки 27 смонтированы на валу 20 с помощью обгонных муфт, то ускоренное перемещение цепей 28 не влияет на скорость цепей 26, подающих деревья с постоянной скоростью.

Таким образом, дереву, находящемуся между двумя фрезами 7, с помощью шипов 31 цепи 28 придается вращательное движение, в процессе которого и осуществляется обработка поверхности хлыста.

С помощью пружин 10, воздействующих на шарнирные опоры 8, осуществляется копирование кривизны, а копиры 9 не позволяют фрезам зарезаться в ствол дерева,.

В зависимости от заданной программы (после осуществления деревом 1 -1,5 оборотов) привод 24 отключается, рама 4 с помощью гидроцилиндра 19 поднимается в верхнее положение, а обработанное дерево цепями 28 подается далее в направлении стрелки Б (со скоростью движения цепи 26).

Скорость ускоренного перемещения цепи 28 выбрана такой, что обработка дерева осуществляется в момент подачи под обработку последующего дерева. Это позволяет производить обработку хлыстов без остановки поперечной подачи последних и за счет этого уменьшить продолжительность цикла по времени на обработку одного хлыста, а, следовательно, увеличить производительность станка.

Формула изобретения

Окорочно-зачистной станок, включающий раму с горизонтально расположенными фрезами и механизмы загрузки, подачи и выгрузки, отличающийся тем, что, с целью увеличения производительности и упрощения конструкции, механизмы загрузки подачи и выгрузкивыполнены в виде двух последовательно расположеннь х и кинематически связанных между собой поперечных транспортеров, а фрезы установлены на раме при помощи параллелограммной подвески и расположены над механизмом подачи.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №426831, клВ 27 L 1/00; 1972.

2.Авторское cвидeтeльctвo СССР № 333047, кл. В 27 L 1/00, 1970.

30 г гг л

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для окорки и раскалывания лесоматериалов,ножевая головка для раскалывания лесоматериалов,нажимная плита механизма надвигания,окорочная фреза,механизм поворота лесоматериалов и загрузочное приспособление окорочного станка | 1981 |

|

SU1009765A1 |

| Окорочно-зачистной станок | 1977 |

|

SU631339A1 |

| Автоматическая установка для окорки бревен | 1973 |

|

SU491472A1 |

| ОКОРОЧНО-ЗАЧИСТИОЙ СТАНОКВСЕСОЮЗНАЯПАТЕП ..(•-т?1{;ич;:с!{АЯбиблиотека hlbA | 1972 |

|

SU333047A1 |

| Окорочный станок роторного типа | 1977 |

|

SU640845A1 |

| Окорочно-зачистной станок роторного типа | 1978 |

|

SU704789A1 |

| Устройство для окорки древесины | 1980 |

|

SU1113248A1 |

| Окорочный станок | 1980 |

|

SU870138A1 |

| Роторный окорочно-зачистной станок | 1985 |

|

SU1258694A2 |

| Окорочный станок | 1979 |

|

SU802024A1 |

Авторы

Даты

1979-02-25—Публикация

1977-04-01—Подача