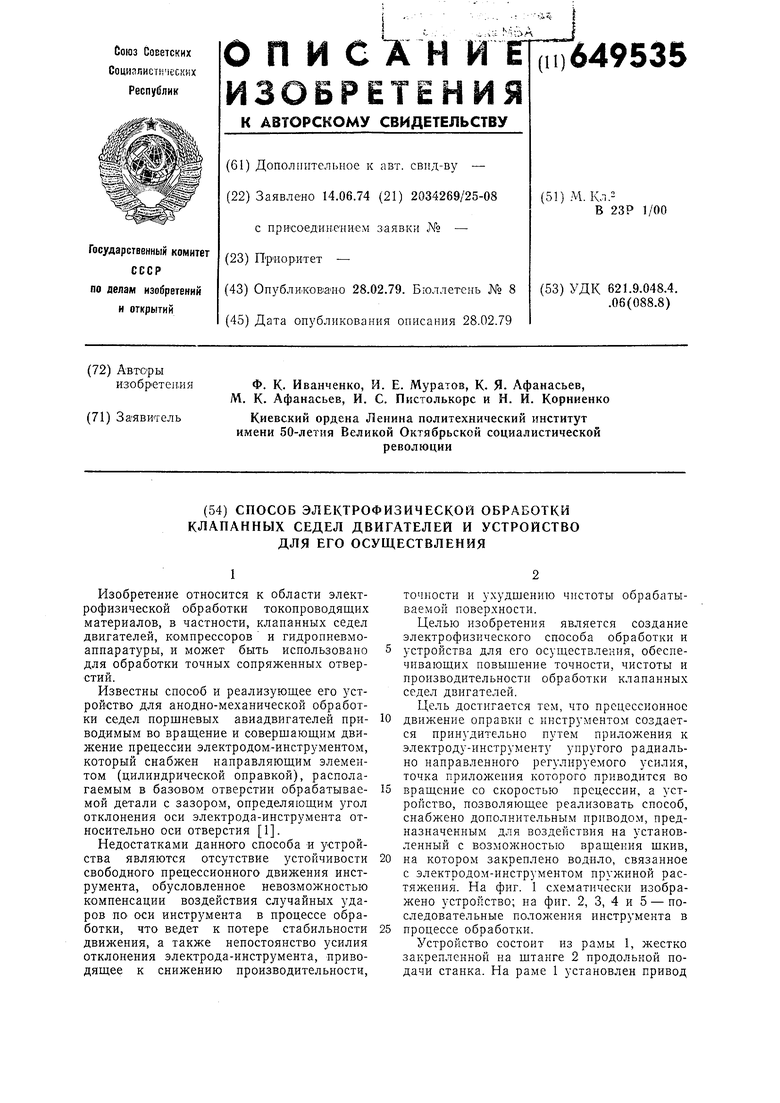

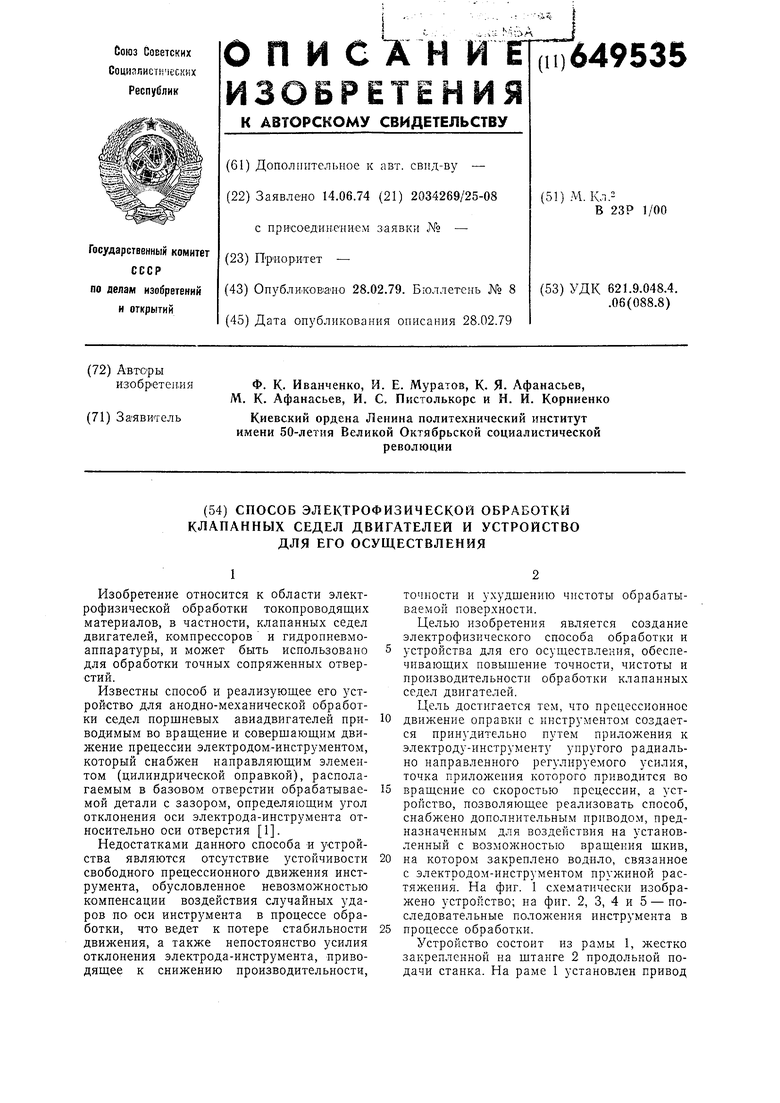

3 карданного вала 4, нижняя вилка которого соединена с электродом-инструментом 5, имеющим направляющую цилиндрическую часть 6. На раме 1 неподвижно установлен кронштейн 7, внутри которого свободно проходит карданный вал 4. На кронштейне 7 закреплен привод 8 с ременной передачей на шкив 9, установленный с возможностью вращения на кронштейне 7 вокруг оси верхней вилки кардаппого вала 4. На шкиве 9 жестко установлено водило 10 с регулировочным устройством натяжения отклоняющей пружины 11. Пружина 11 вторым концом соединена с обоймой 12, охватывающей наружное кольцо подшипника 13, который установлен на карданном валу 14 (нижней вилке) соосно с электродом-инструментом 5. Минус источника постоянного тока подсоединен к электроду-инструменту через щеточное устройство 14 и кабель 15, а плюс - к обрабатываемой детали 16. Обрабатываемая деталь, например головка ДВС, 16 жестко укреплена на столе 17. В соосное обрабатываемому отверстию базовое отверстие - втулку клапана ДВС вводят цилиндрическую направляющую часть 6 электрода-инструмента 5. Подачу технологической жидкости осуществляют через боковое отверстие детали 16, например канал впуска горючей смеси или выпуска отработанных газов головки ДВС.

Устройство работает следующим образом.

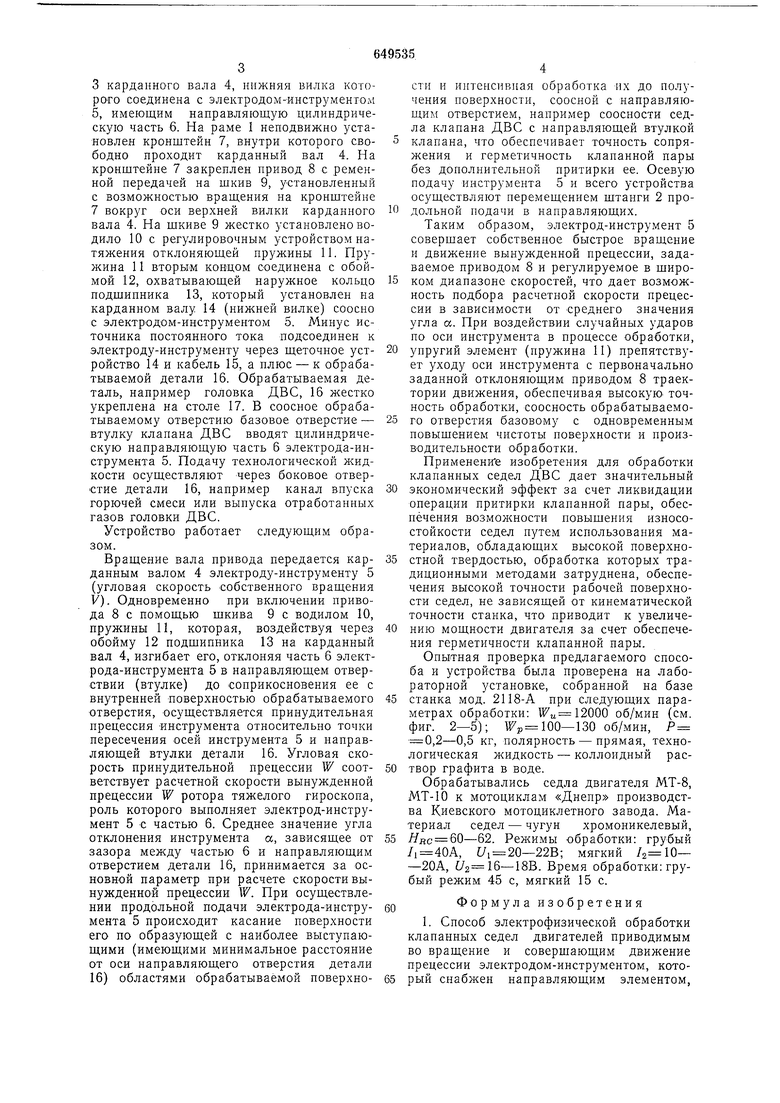

Вращение вала привода передается карданным валом 4 электроду-инструменту 5 (угловая скорость собственного вращения V). Одновременно при включении привода 8 с помощью шкива 9 с водилом 10, пружины 11, которая, воздействуя через обойму 12 подшипника 13 на карданный вал 4, изгибает его, отклоняя часть 6 электрода-инструмента 5 в направляющем отверствии (втулке) до соприкосновения ее с внутренней поверхностью обрабатываемого отверстия, осуществляется принудительная прецессия -инструмента относительно точки пересечения осей инструмента 5 и направляющей втулки детали 16. Угловая скорость принудительной прецессии W соответствует расчетной скорости вынужденной прецессии W ротора тяжелого гироскопа, роль которого выполняет электрод-инструмент 5 € частью 6. Среднее значение угла отклонения инструмента а, зависящее от зазора между частью б и направляющим отверстием детали 16, принимается за основной параметр при расчете скорости вынужденной прецессии W. При осуществлении продольной подачи электрода-инструмента 5 происходит касание поверхности его по образующей с наиболее выступающими (имеющими минимальное расстояние от оси направляющего отверстия детали 16) областями обрабатываемой поверхности и интенснвпая обработка их до получения поверхности, соосной с направляющим отверстием, например соосности седла клапана ДВС с направляющей втулкой клапана, что обеспечивает точность сопряжения и герметичность клапанной пары без дополпительпой притирки ее. Осевую подачу инструмента 5 и всего устройства осуществляют перемещением штанги 2 продольной подачи в направляющих.

Таким образом, электрод-инструмент 5 совершает собственное быстрое вращение и движение вынужденной прецессии, задаваемое приводом 8 и регулируемое в широком диапазоне скоростей, что дает возможность подбора расчетной скорости прецессии в зависимости от среднего значения угла а. При воздействии случайных ударов по оси ипструмента в процессе обработки,

упругий элемент (пружина 11) препятствует уходу оси инструмента с первоначально заданной отклоняющим приводом 8 траектории движения, обеспечивая высокую точность обработки, соосность обрабатываемого отверстия базовому с одновременным повышением чистоты поверхности и производительности обработки.

Применение изобретения для обработки клапанных седел ДВС дает значительный

экономический эффект за счет ликвидации операции притирки клапанной пары, обеспечения возможности повышения износостойкости седел путем использования материалов, обладающих высокой поверхностной твердостью, обработка которых традиционными методами затруднена, обеспечения высокой точности рабочей поверхности седел, не зависящей от кинематической точности станка, что приводит к увеличению мощности двигателя за счет обеспечения герметичности клапанной пары.

Опытная проверка предлагаемого способа и устройства была проверена на лабораторной установке, собранной на базе

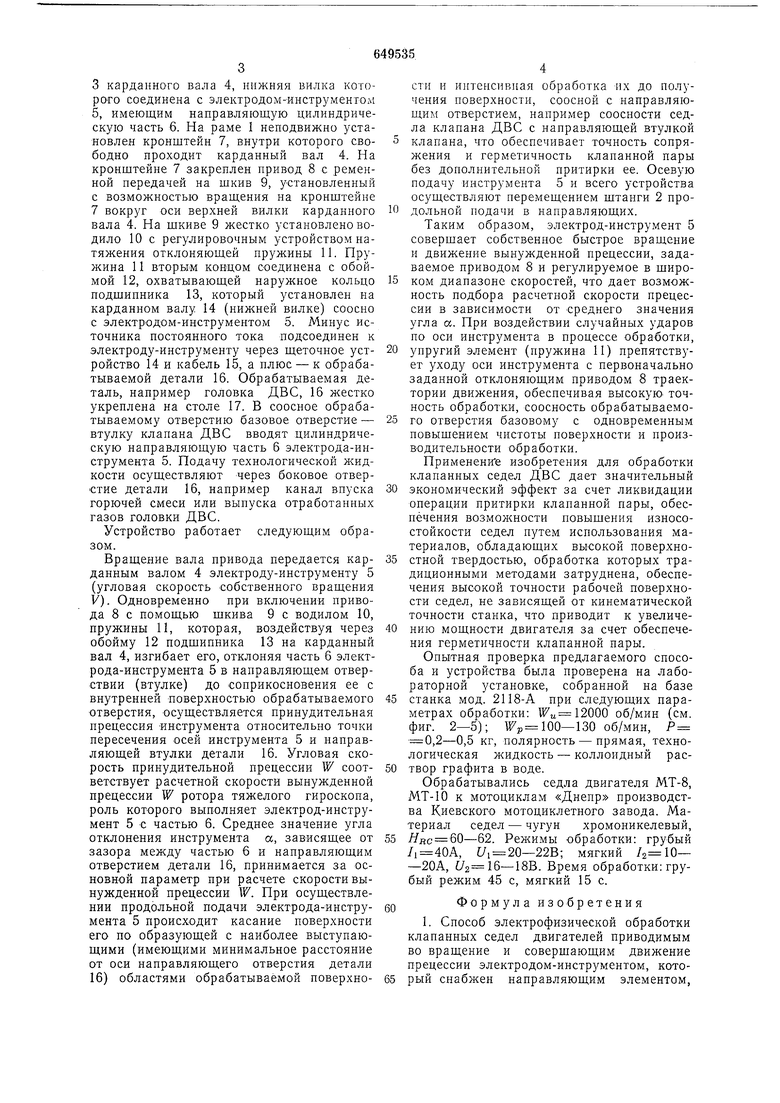

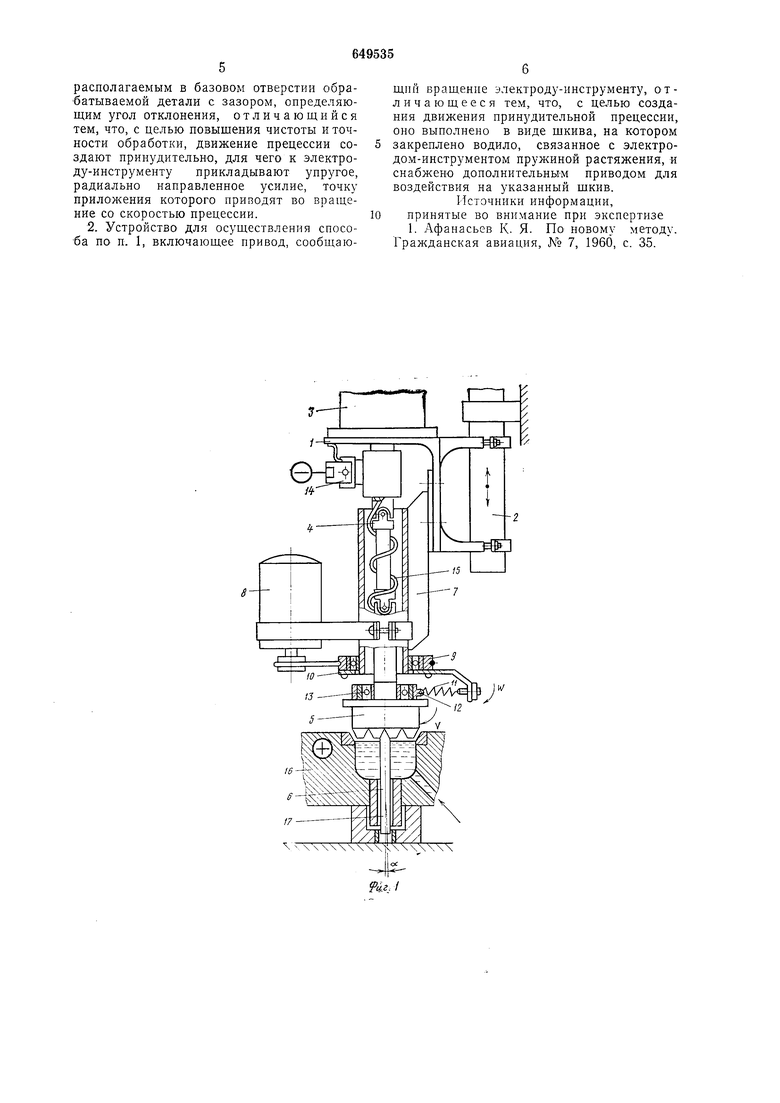

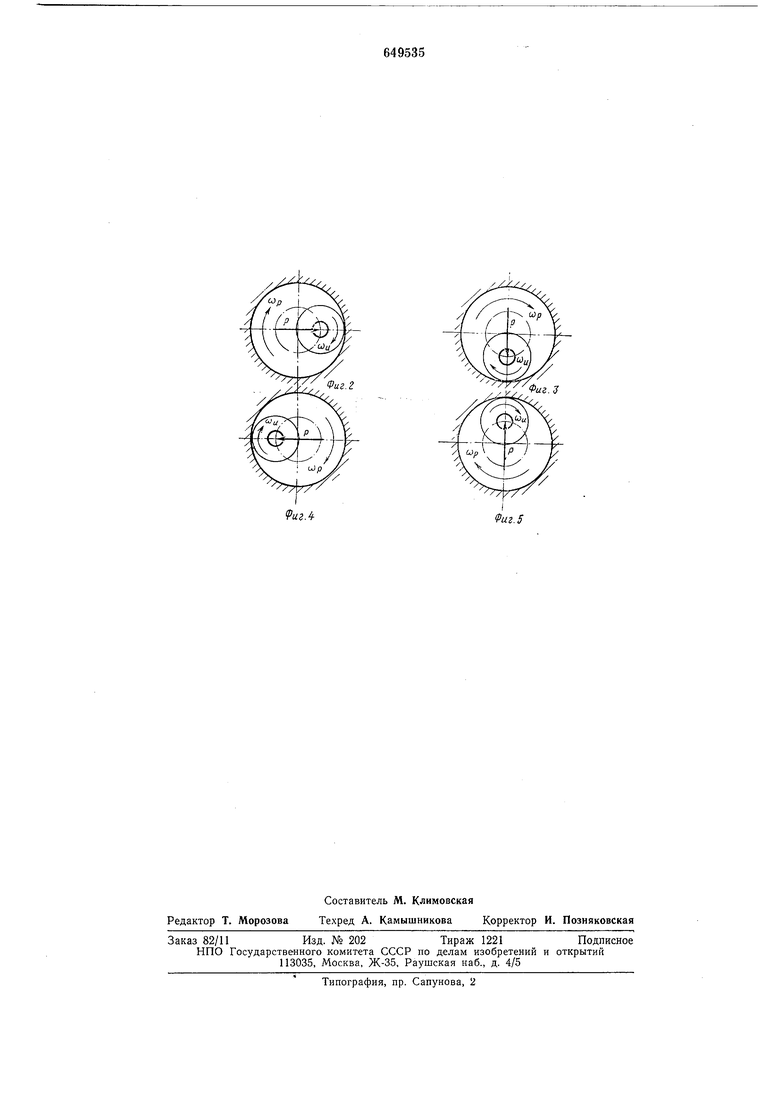

станка мод. 2118-А при следующих параметрах обработки: 12000 об/мин (см. фиг. 2-5); , 100-130 об/мин, Р 0,2-0,5 кг, полярность - прямая, технологическая жидкость - коллоидный раствор графита в воде.

Обрабатывались седла двигателя МТ-8, МТ-10 к мотоциклам «Днепр производства Киевского мотоциклетного завода. Материал седел - чугун хромопикелевый,

Яяс 60-62. Режимы обработки: грубый , f/i 20-22В; мягкий -20А, f/2 16-18В. Время обработки: грубый режим 45 с, мягкий 15 с.

Формулаизобретения

1. Способ электрофизической обработки

клапанных седел двигателей приводимым

во вращение и совершающим движение

прецессии электродом-инструментом, который снабжен направляющим элементом,

располагаемым в базовом отверстии обрабатываемой детали с зазором, определяющим угол отклонения, отличающийся тем, что, с целью повышения чистоты и точности обработки, движение прецессии создают принудительно, для чего к электроду-инструменту прикладывают упругое, радиально направленное усилие, точку приложения которого приводят во вращение со скоростью прецессии.

2. Устройство для осуществления способа по п. 1, включающее привод, сообщающий вращение электроду-инструменту, отличающееся тем, что, с целью создания движения принздительной прецессии, оно выполнено в виде шкива, на котором

закреплено водило, связанное с электродом-инструментом пружиной растяжения, и снабжено дополнительным приводом для воздействия на указанный шкив. Источники информации,

принятые во внимание при экспертизе

1. Афанасьев К. Я. По новому методу. Граледанская авиация, № 7, 1960, с. 35.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрофизической обработки клапанных седел двигателей | 1976 |

|

SU657944A1 |

| Устройство для электрофизической обработки клапанных седел двигателей | 1978 |

|

SU706222A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1983 |

|

SU1140936A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1982 |

|

SU1049237A1 |

| Учебный стенд-тренажер газораспределительного механизма двигателя внутреннего сгорания | 2017 |

|

RU2692315C1 |

| Станок для обработки статора роторно-ппоршневого двигателя | 1972 |

|

SU510318A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Рабочая среда для электроэрозионнойОбРАбОТКи | 1979 |

|

SU848243A1 |

/

ЧигЛ

Фиг. 5

Авторы

Даты

1979-02-28—Публикация

1974-06-14—Подача