Изобретение относится к абразивной обработке и может быть использовано в приборостроении при изготовлении оптических линз с вогнутыми криволинейными поверхностями.

. Известно устройство для двусторонней обработки оптических деталей с криволинейными поверхностями, размепхенных в отверстиях поворотного диска между двумя инструментальными шарами, связанными с приводами, через механизмы их вращения и установленными на цапфах в держателях, имеющих возможность одновременного перемещения вдоль , оптической оси детали в противоположных направлениях и снабженных механизмами этого перемещения , 1.

Однако в известном устройстве поочередно обрабатывается то одна, то другая сторона детали в зависимости от соотнощения скоростей вращения инструментов, что не может обеспечить достаточно высокую интенсивность снятия припуска. Отсутствие принудительного вращения детали вокруг ее оптической оси и центрирования ее в отверстиях поворотного диска не позволяют достичь высокого качества обработки. При износе инструментальных щаров невозможно производить регулировку их диаметра, а это отрицательно сказывается на геометрической точности детали.

Цель изобретения - повышение производительности и качества обработки.

Поставленная цель достигается тем, что устройство для двусторонней обработки оптических деталей с криволинейными поверхностями, содержащее основание со смонтированными на нем с возможностью разнонаправленного осевого перемещения двумя головками, несущими держатели шпинделей инструментов, связанных с приводом и расположенных по обе стороны от поворотного диска с отверстиями для размещения деталей в рабочей и нерабочей позициях, снабжено смонтированными в отверстиях поворотного диска узлами крепления деталей, выполненных в виде эластичных зажимных колец, расположенных между кольцами, имеющими обращенные одна к другой конические поверхности, и связанными между собой пальцами, подпружиненными с возможностью вращения на рабочей позиции, а также центрирующим механизмом, установленным соосно с отверстием нерабочей позиции поворотного диска и выполненным в виде размещенных по обе стороны от последнего подвижных в осевом направлении опор, одна из которых подпружинена и расположена во втулке, установленной с возможностью взаимодействия с подпружиненными пальцами узла крепления.

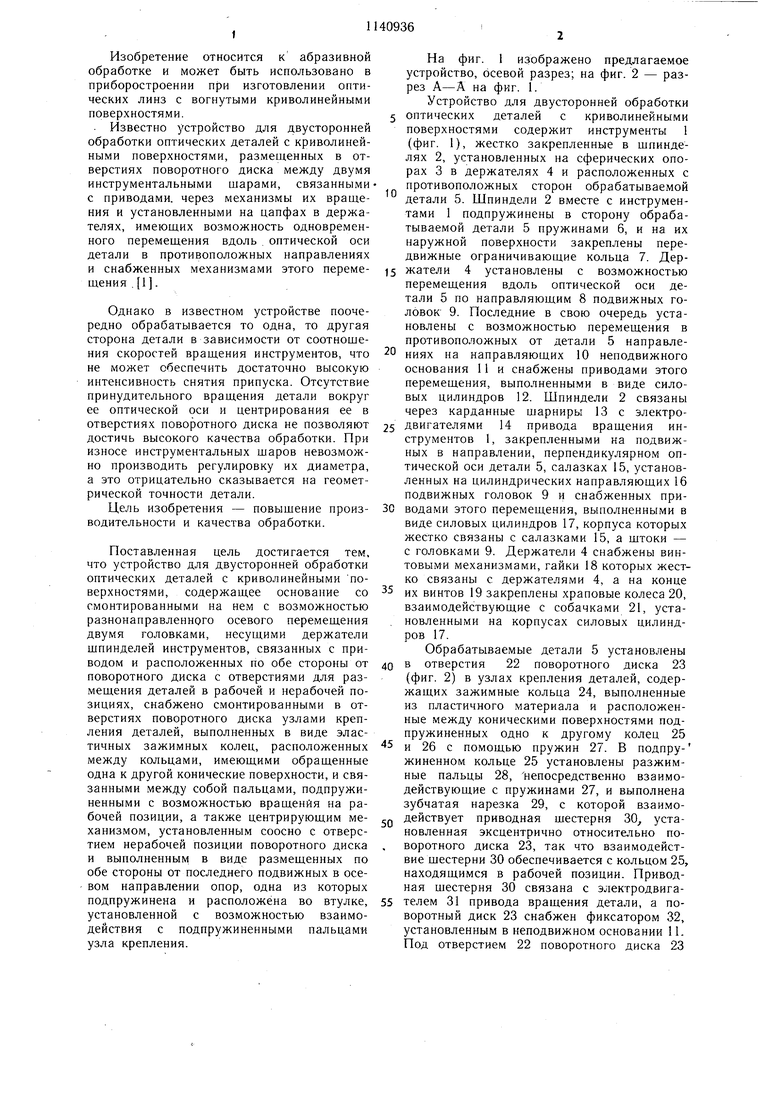

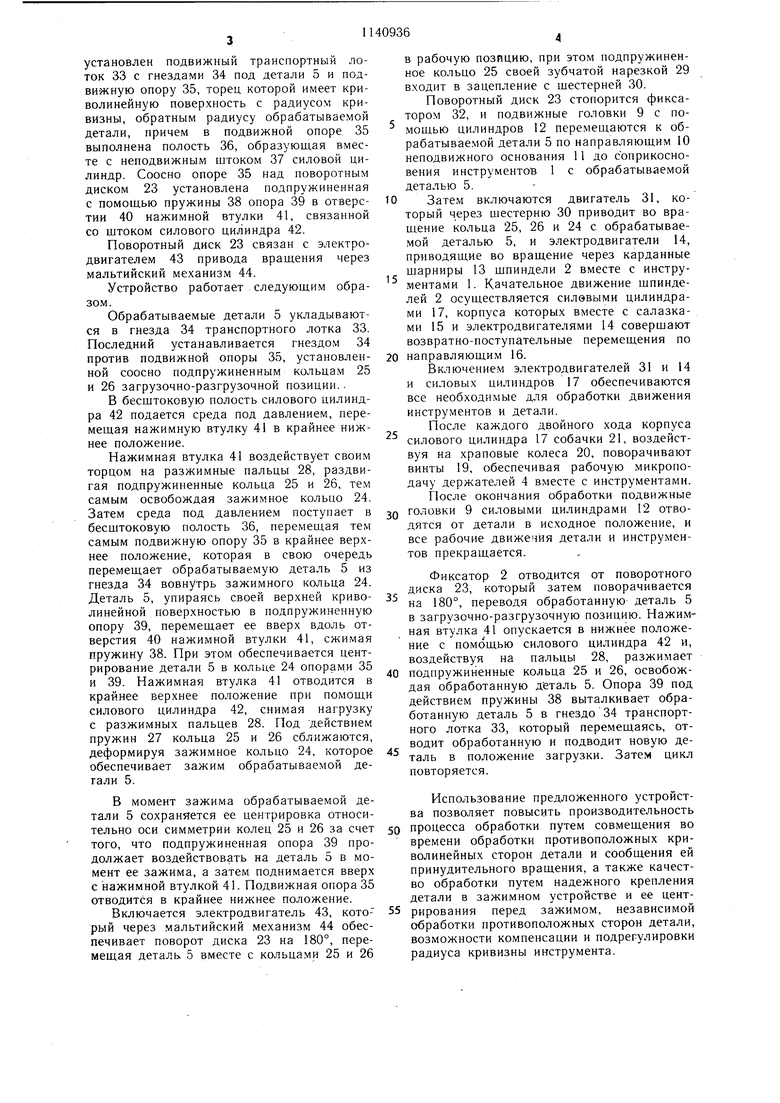

На фиг. 1 изображено предлагаемое устройство, осевой разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для двусторонней обработки 5 оптических деталей с криволинейными поверхностями содержит инструменты 1 (фиг. 1), жестко закрепленные в щпинделях 2, установленных на сферических опорах 3 в держателях 4 и расположенных с противоположных сторон обрабатываемой детали 5. Шпиндели 2 вместе с инструментами 1 подпружинены в сторону обрабатываемой детали 5 пружинами 6, и на их наружной поверхности закреплены передвижные ограничивающие кольца 7. Держатели 4 установлены с возможностью перемещения вдоль оптической оси детали 5 по направляющим 8 подвижных головок 9. Последние в свою очередь установлены с возможностью перемещения в противоположных от детали 5 направлениях на направляющих 10 неподвижного основания 11 и снабжены приводами этого перемещения, выполненными в виде силовых цилиндров 12. Шпиндели 2 связаны через карданные щарниры 13 с электродвигателями 14 привода вращения инструментов 1, закрепленными на подвижных в направлении, перпендикулярном оптической оси детали 5, салазках 15, установленных на цилиндрических направляющих 16 подвижных головок 9 и снабженных приводами этого перемещения, выполненными в виде силовых цилиндров 17, корпуса которых жестко связаны с салазками 15, а штоки - с головками 9. Держатели 4 снабжены винтовыми механизмами, гайки 18 которых жестко связаны с держателями 4, а на конце

их винтов 19 закреплены храповые колеса 20, взаимодействующие с собачками 21, установленными на корпусах силовых цилиндров 17.

Обрабатываемые детали 5 установлены

0 в отверстия 22 поворотного диска 23 (фиг. 2) в узлах крепления деталей, содержащих зажимные кольца 24, выполненные из пластичного материала и расположенные между коническими поверхностями подпружиненных одно к другому колец 25

5 и 26 с помощью пружин 27. В подпружиненном кольце 25 установлены разжимные пальцы 28, непосредственно взаимодействующие с пружинами 27, и выполнена зубчатая нарезка 29, с которой взаимоQ действует приводная шестерня 30 установленная эксцентрично относительно поворотного диска 23, так что взаимодействие щестерни 30 обеспечивается с кольцом 25, находящимся в рабочей позиции. Приводная шестерня 30 связана с электродвигателем 31 привода вращения детали, а поворотный диск 23 снабжен фиксатором 32, установленным в неподвижном основании П. Под отверстием 22 поворотного диска 23

установлен подвижный транспортный лоток 33 с гнездами 34 под детали 5 и подвижную опору 35, торец которой имеет криволинейную поверхность с радиусом кривизны, обратным радиусу обрабатываемой детали, причем в подвижной опоре 35 выполнена полость 36, образующая вместе с неподвижным штоком 37 силовой цилиндр. Соосно опоре 35 над поворотным диском 23 установлена подпружиненная с помощью пружины 38 опора 39 в отверстии 40 нажимной втулки 41, связанной со щтоком силового цилиндра 42.

Поворотный диск 23 связан с электродвигателем 43 привода вращения через мальтийский механизм 44.

Устройство работает следующим образом.

Обрабатываемые детали 5 укладываются в гнезда 34 транспортного лотка 33. Последний устанавливается гнездом 34 против подвижной опоры 35, установленной СООСНО подпружиненным кольцам 25 и 26 загрузочно-разгрузочной позиции..

В бесщтоковую полость силового цилиндра 42 подается среда под давлением, перемещая нажимную втулку 41 в крайнее нижнее положение.

Нажимная втулка 41 воздействует своим торцом на разжимные пальцы 28, раздвигая подпружиненные кольца 25 и 26, тем самым освобождая зажимное кольцо 24. Затем среда под давлением поступает в бесщтоковую полость 36, перемещая тем самым подвижную опору 35 в крайнее верхнее положение, которая в свою очередь перемещает обрабатываемую деталь 5 из гнезда 34 вовнутрь зажимного кольца 24. Деталь 5, упираясь своей верхней криволинейной поверхностью в подпружиненную опору 39, перемещает ее вверх вдоль отверстия 40 нажимной втулки 41, сжимая пружину 38. При этом обеспечивается центрирование детали 5 в кольце 24 опорами 35 и 39. Нажимная втулка 41 отводится в крайнее верхнее положение при помощи силового цилиндра 42, снимая нагрузку с разжимных пальцев 28. Под действием пружин 27 кольца 25 и 26 сближаются, деформируя зажимное кольцо 24, которое обеспечивает зажим обрабатываемой детали 5.

В момент зажима обрабатываемой детали 5 сохраняется ее центрировка относительно оси симметрии колец 25 и 26 за счет того, что подпружиненная опора 39 продолжает воздействовать на деталь 5 в момент ее зажима, а затем поднимается вверх с нажимной втулкой 41. Подвижная опора 35 отводится в крайнее нижнее положение.

Включается электродвигатель 43, который через мальтийский механизм 44 обеспечивает поворот диска 23 на 180°, перемещая деталь, 5 вместе с кольцами 25 и 26

в рабочую ПОЗИЦИЮ, при этом подпружиненное кольцо 25 своей зубчатой нарезкой 29 входит в зацепление с щестерней 30.

Поворотный диск 23 стопорится фиксатором 32, и подвижные головки 9 с помощью цилиндров 12 перемещаются к обрабатывае.мой детали 5 по направляющим 10 неподвижного основания 11 до соприкосновения инструментов 1 с обрабатываемой деталью 5.

0 Затем включаются двигатель 31, который через шестерню 30 приводит во вращение кольца 25, 26 и 24 с обрабатываемой деталью 5, и электродвигатели 14, приводящие во вращение через карданные щарниры 13 шпиндели 2 вместе с инструментами 1. Качательное движение щпинделей 2 осуществляется силовыми цилиндрами 17, корпуса которых вместе с салазками 15 и электродвигателями 14 совершают возвратно-поступательные перемещения по 0 направляющим 16.

Включением электродвигателей 31 и 14 и силовых цилиндров 17 обеспечиваются все необходимые для обработки движения инструментов и детали.

После каждого двойного хода корпуса силового цилиндра 17 собачки 21, воздействуя на храповые колеса 20, поворачивают винты 19, обеспечивая рабочую микроподачу держателей 4 вместе с инструментами.

После окончания обработки подвижные Q головки 9 силовыми цилиндрами 12 отводятся от детали в исходное положение, и все рабочие движения детали и инструментов прекращается.

Фиксатор 2 отводится от поворотного диска 23, который затем поворачивается на 180°, переводя обработанную деталь 5 в загрузочно-разгрузочную позицию. Нажимная втулка 41 опускается в нижнее положение с помощью силового цилиндра 42 и, воздействуя на пальцы 28, разжимает 0 подпружиненные кольца 25 и 26, освобождая обработанную деталь 5. Опора 39 под действием пружины 38 выталкивает обработанную деталь 5 в гнездо 34 транспортного лотка 33, который перемещаясь, отводит обработанную и подводит новую деталь в положение загрузки. Затем цикл повторяется.

Использование предложенного устройства позволяет повысить производительность

0 процесса обработки путем совмещения во времени обработки противоположных криволинейных сторон детали и сообщения ей принудительного вращения, а также качество обработки путем надежного крепления детали в зажимном устройстве и ее центрирования перед зажимом, независимой обработки противоположных сторон детали, возможности компенсации и подрегулировки радиуса кривизны инструмента.

7f 77 763

Фиг.1

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для двусторонней обработки оптических деталей с криволинейными поверхностями | 1985 |

|

SU1346399A1 |

| Станок для обработки криволинейных поверхностей оптических деталей | 1981 |

|

SU992168A1 |

| Многопозиционный станок | 1985 |

|

SU1263498A1 |

| Устройство для обработки деталей на доводочном станке | 1984 |

|

SU1171297A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Устройство для обработки деталей на доводочном станке | 1990 |

|

SU1816667A1 |

| Устройство для обработки оптических деталей | 1984 |

|

SU1178569A1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ПРОФИЛЬНЫХ КАНАВОК НА ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВКАХ | 1993 |

|

RU2049577C1 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| Патрон для центрирования и закрепления деталей | 1978 |

|

SU712205A1 |

УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ С КРИВОЛИНЕЙНЫМИ ПОВЕРХНОСТЯМИ, содержащее основание со смонтированными на нем с возможностью разнонаправленного осевого перемещения двумя головками, несущими держатели шпинделей инструментов, связанных с приводом и расположенных по обе стороны от поворотного диска с отверстиями для размещения деталей в рабочей и нерабочей позициях, отличающееся тем, что, с целью повыщения качества и производительности обработки, оно снабжено смонтированными в отверстиях поворотного диска узлами крепления деталей, выполненными в виде эластичных зажимных колец, расположенных между двумя кольцами, имеющими обращенные одна к другой конические поверхности, и связанными между собой пальцами, подпружиненными с возможностью вращения на рабочей позиции, а также центрирующим механизмом, установленным соосно с отверстием нераВочей позиции поворотного диска и выполненным в виде размещенных по обе стороны от § последнего подвижных в осевом направлении опор, одна из которых подпружине(Л на и расположена во втулке, установленной с возможностью взаимодействия с с подпружиненными пальцами узла крепления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1981 |

|

SU994220A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-02-23—Публикация

1983-11-05—Подача