I

И.зобретеиие относится к электрофизической обработке токопроводящих материалов, в частности клапанных седел двигателей, компрессоров и гидропневмоаппаратуры, и может быть использовано для обработки точных сопряженных отверстий.

С целью ликвидации отжимающих инструмент усилий резания при обработке точных сопряженных отверстий применяют электрофизические методы обработки седел поршневых двигателей с одновременным устранением влияния зазора в направляющей клапана путем выбора его при отклонении оправки инструмента в направляющей за счет свободной процессии электрода-инструмента при значительных скоростях собственного вращения (1.

Однако в этом случае отсутствует устойчивость свободного прецессионного движения инструмента.

Этот недостаток устранен те.м, что прецессируюа1ее вращение инструмента создают принудительно путем приложения упругого радиального регулируемого усилия к инструменту и вращения точки приложения усилия со скоростью прецесии 2.

Инструмент получает движение от апектродвигателя через карданный вал. Положение инструмента определяется положением базирующего отверстия, которое при установке обрабатываемой детали располагается соосно валу электродвигателя. Таким образом, отклонение карданного вала относительно оси базового отверстия не симметрично, а следовательно, и параметры движения инструмента несколько изменяются, что влияет на точность обработки. Кроме того, изменение траектории прецессирующего движения инструмента вызывает разные деформации упругого элемента.

Целью изобретения является создание устройства для электрофизической обработки, обеспечивающего высокую точность рабочей поверхности клапанных седел и соосность с направляющей втулкой клапана путем создания постоянного отклоняющего усилия и синхронизации движения водила и корпуса электродвигателя привода вращения.

Для этого в предлагаемом устройстве инструмент жестко посажен непосредственно на вал электродвигателя и вместе с ним

совершает прецессирующее движение относительно обрабатываемого отверстия, а принудительная прецессия обеспечивается постоянным по величине усилием, не зависящим от положения обрабатываемого отверстия.

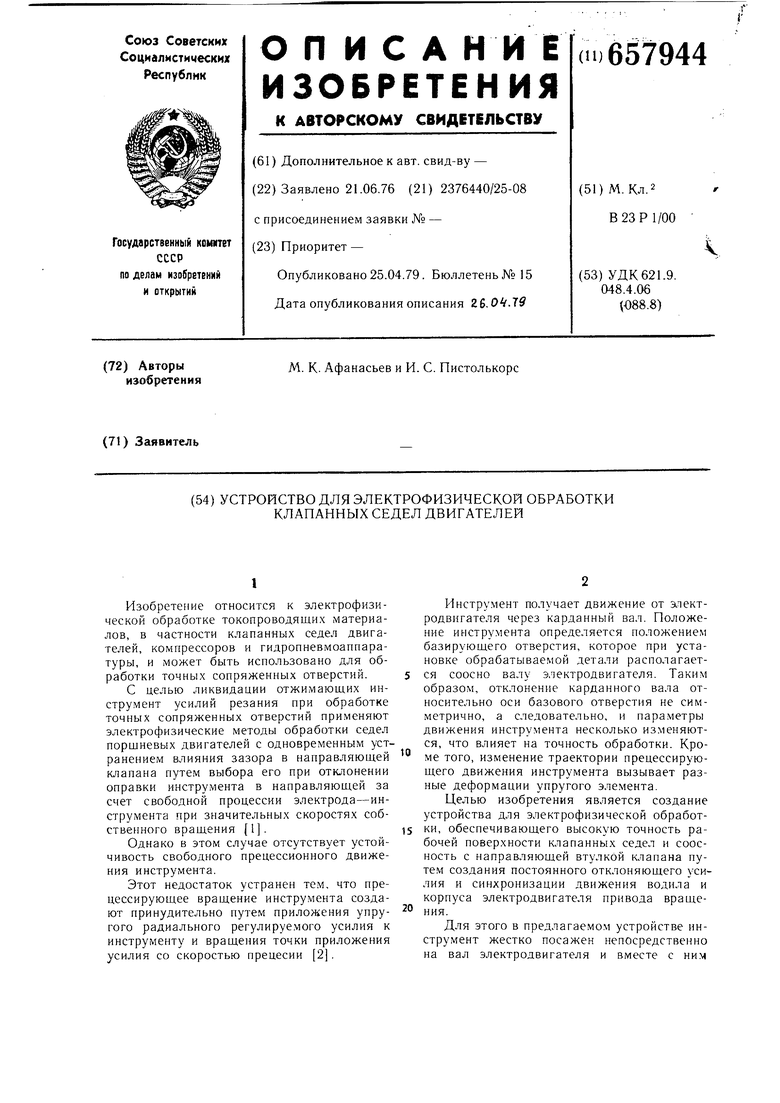

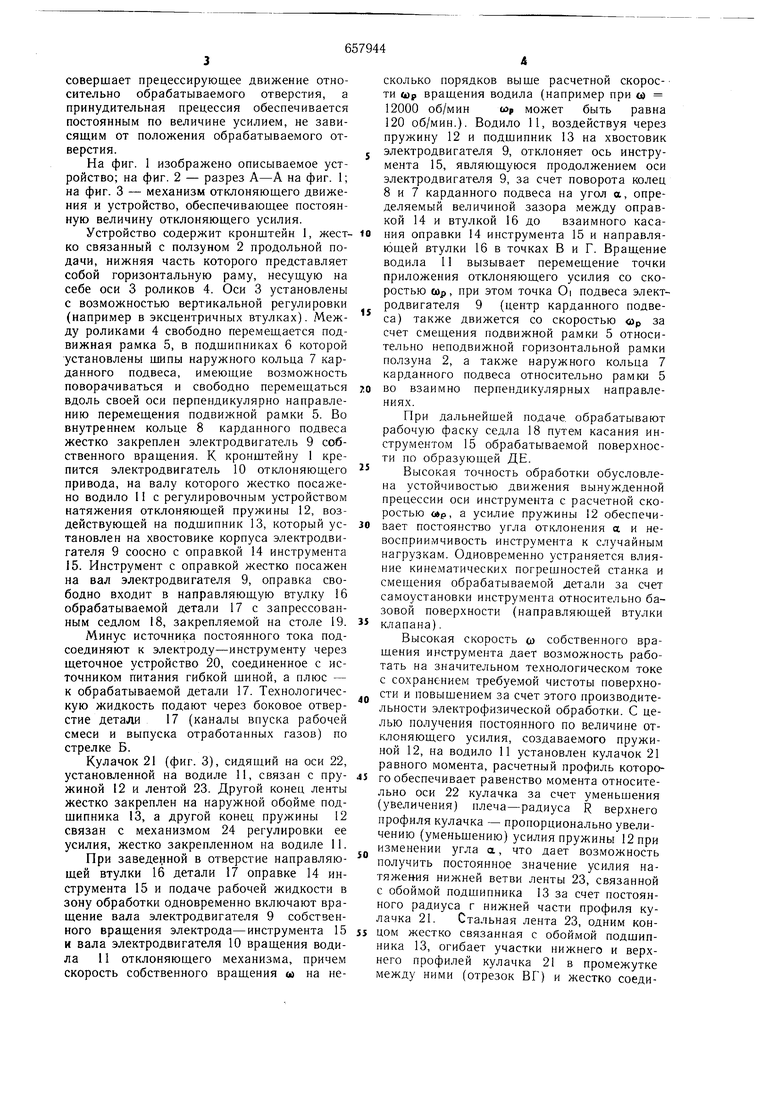

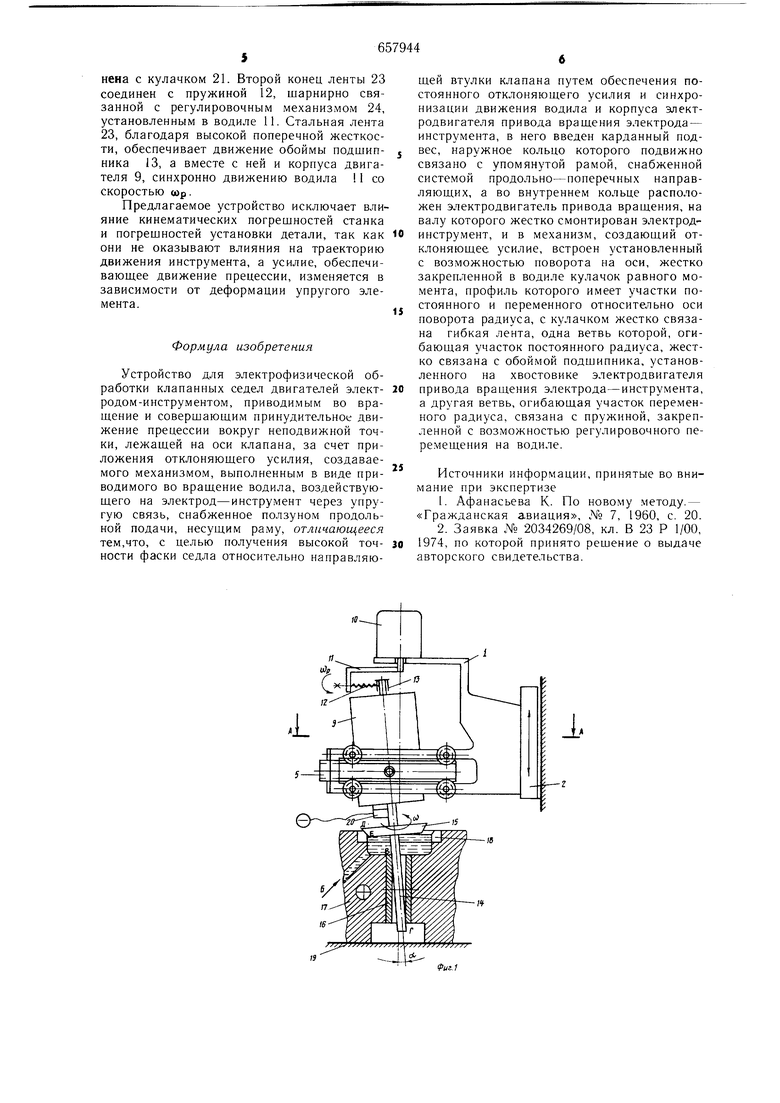

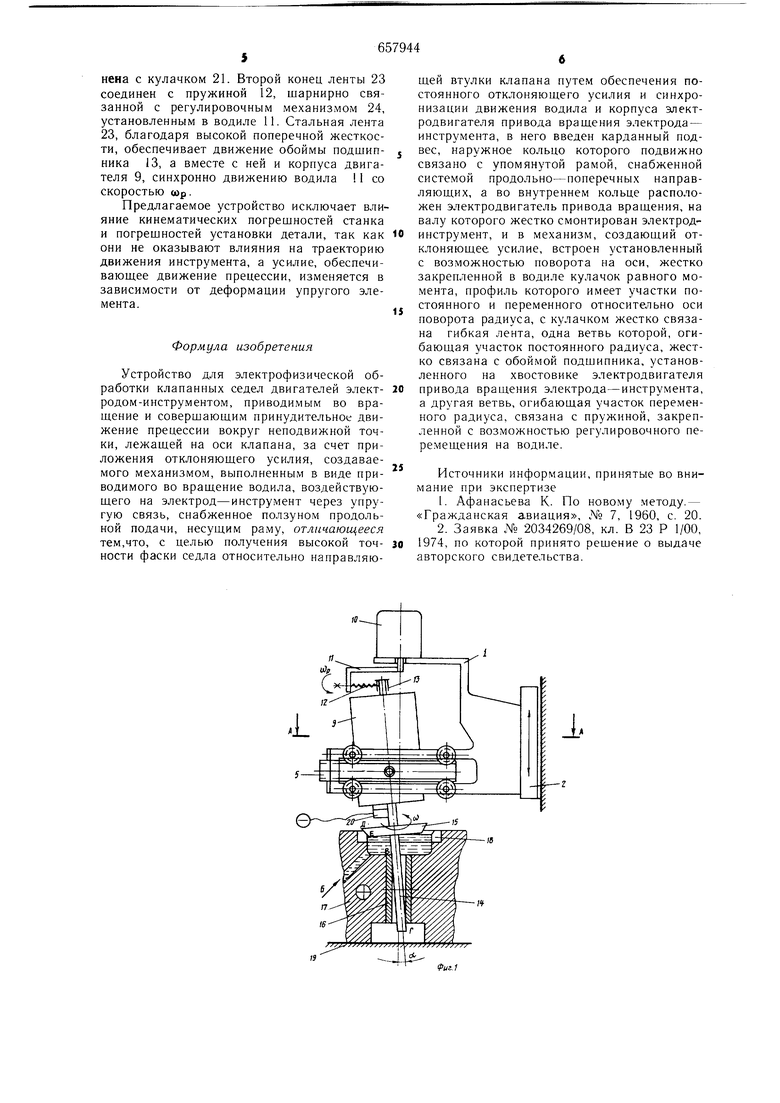

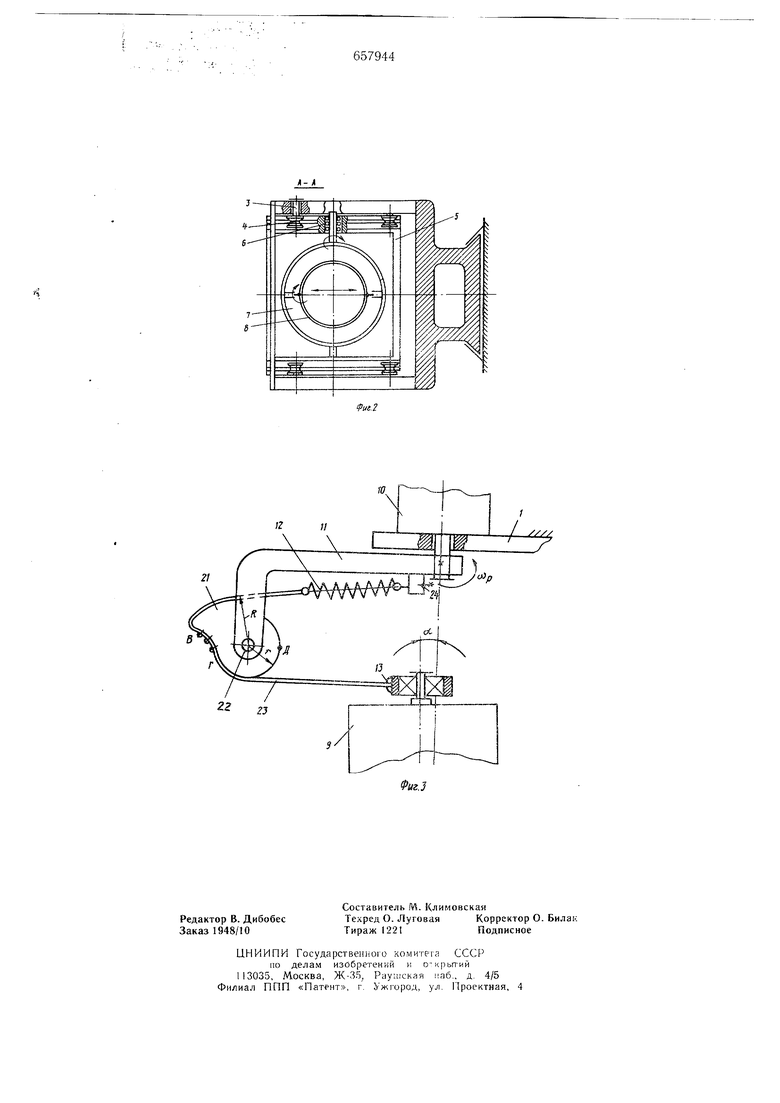

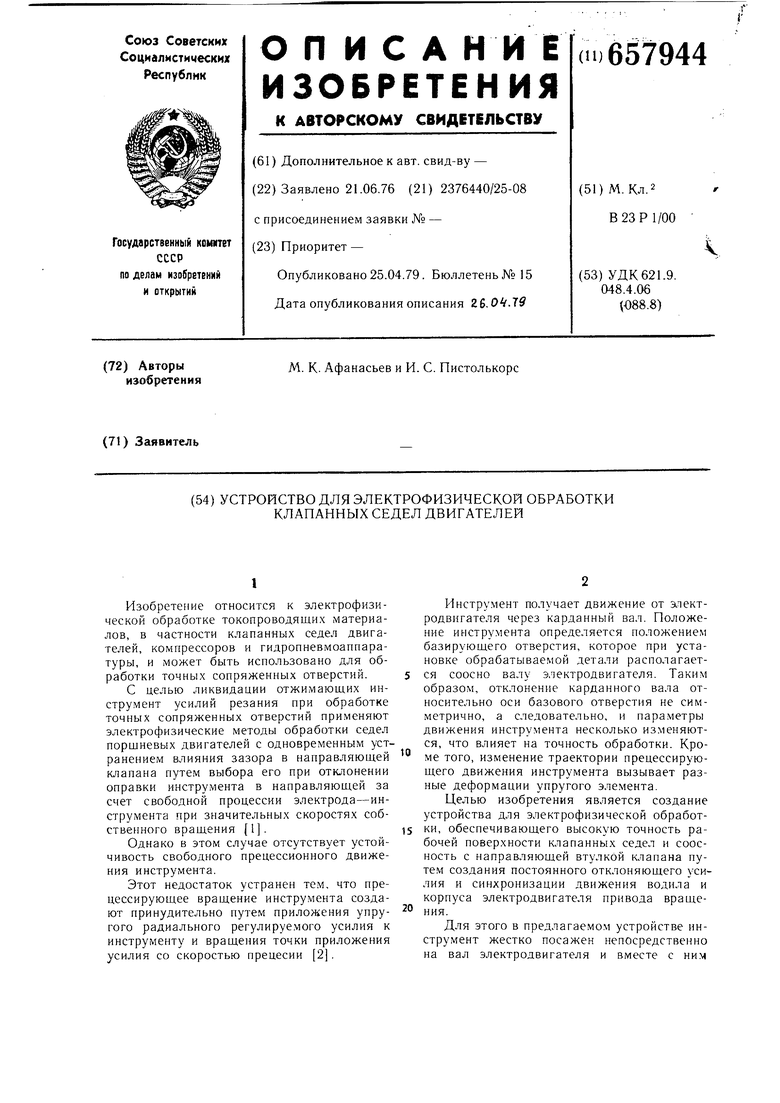

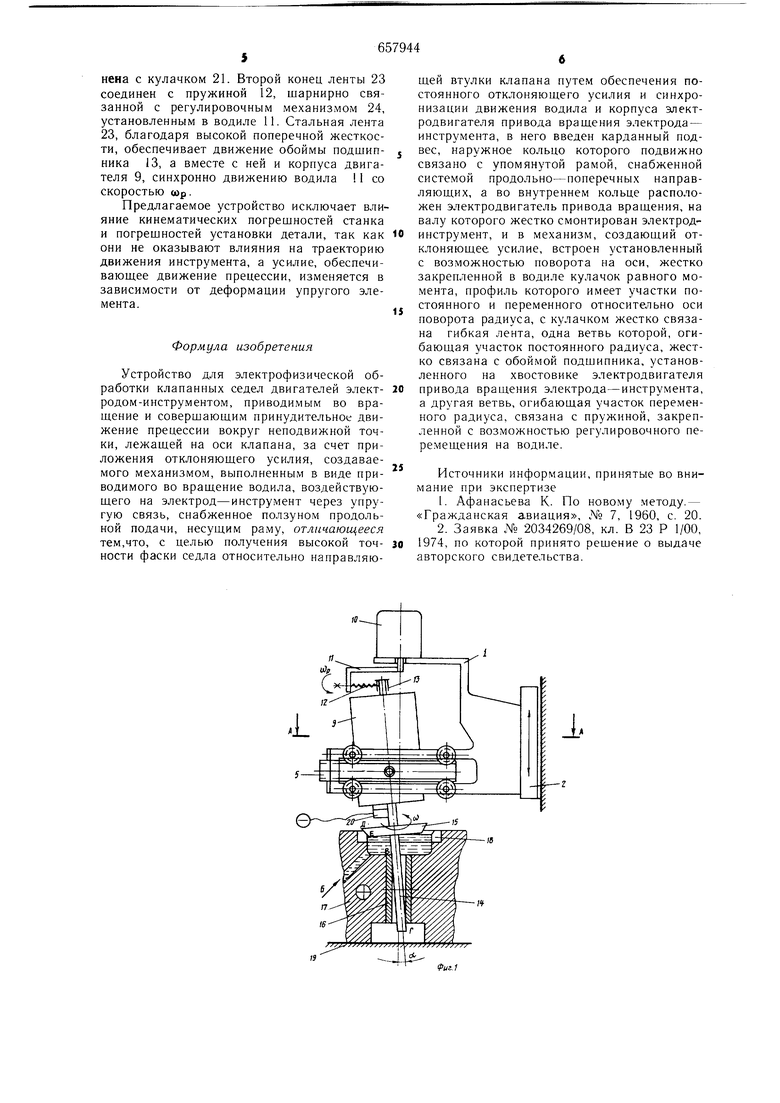

На фиг. 1 изображено описываемое устройство; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - механизм отклоняющего движения и устройство, обеспечивающее постоянную величину отклоняющего усилия.

Устройство содержит кронштейн 1, жестко связанный с ползуном 2 продольной подачи, нижняя часть которого представляет собой горизонтальную раму, несущую на себе оси 3 роликов 4. Оси 3 установлены с возможностью вертикальной регулировки (например в эксцентричных втулках). Между роликами 4 свободно перемещается подвижная рамка 5, в подщипниках 6 которой установлены шипы наружного кольца 7 карданного подвеса, имеющие возможность поворачиваться и свободно перемещаться вдоль своей оси перпендикулярно направлению перемещения подвижной рамки 5. Во внутреннем кольце 8 карданного подвеса жестко закреплен электродвигатель 9 собственного вращения. К кронштейну 1 крепится электродвигатель 10 отклоняющего привода, на валу которого жестко посажено водило II с регулировочным устройством натяжения отклоняющей пружины 12, воздействующей на подшипник 13, который установлен на хвостовике корпуса электродвигателя 9 соосно с оправкой 14 инструмента 15. Инструмент с оправкой жестко посажен на вал электродвигателя 9, оправка свободно входит в направляющую втулку 16 обрабатываемой детали 17 с запрессованным седлом 18, закрепляемой на столе 19.

Минус источника постоянного тока подсоединяют к электроду-инструменту через щеточное устройство 20, соединенное с источником питания гибкой щиной, а плюс - к обрабатываемой детали 17. Технологическую жидкость подают через боковое отверстие детали 17 (каналы впуска рабочей смеси и выпуска отработанных газов) по стрелке Б.

Кулачок 21 (фиг. 3), сидящий на оси 22, установленной на водиле 11, связан с пружиной 12 и лентой 23. Другой конец ленты жестко закреплен на наружной обойме подщипника 13, а другой конец пружины 12 связан с механизмом 24 регулировки ее усилия, жестко закрепленном на водиле И.

При заведенной в отверстие направляющей втулки 16 детали 17 оправке 14 инструмента 15 и подаче рабочей жидкости в зону обработки одновременно включают вращение вала электродвигателя 9 собственного вращения электрода-инструмента 15 и вала электродвигателя 10 вращения водила 11 отклоняющего механизма, причем скорость собственного вращения ш на неСКОЛЬКО порядков выще расчетной скорости шр вращения водила (например при о 12000 об/мин шр может быть равна 120 об/мин.). Водило 11, воздействуя через пружину 12 и подшипник 13 на хвостовик J электродвигателя 9, отклоняет ось инструмента 15, являющуюся продолжением оси электродвигателя 9, за счет поворота колец 8 и 7 карданного подвеса на угол а, определяемый величиной зазора между оправкой 14 и втулкой 16 до взаимного касания оправки 14 инструмента 15 и направляющей втулки 16 в точках В и Г. Вращение водила 11 вызывает перемещение точки приложения отклоняющего усилия со скоростью Шр, при этом точка Oi подвеса электродвигателя 9 (центр карданного подвеса) также движется со скоростью Вр за счет смещения подвижной рамки 5 относительно неподвижной горизонтальной рамки ползуна 2, а также наружного кольца 7 карданного подвеса относительно рамки 5

O во взаимно перпендикулярных направлениях.

При дальнейшей подаче обрабатывают рабочую фаску седла 18 путем касания инструментом 15 обрабатываемой поверхности по образующей ДЕ.

Высокая точность обработки обусловлена устойчивостью движения вынужденной прецессии оси инструмента с расчетной скоростью WP, а усилие пружины 12 обеспечивает постоянство угла отклонения а и невосприимчивость инструмента к случайным нагрузкам. Одновременно устраняется влияние кинематических погрешностей станка и смещения обрабатываемой летали за счет самоустановки инструмента относительно базовой поверхности (направляющей втулки

клапана).

Высокая скорость о собственного вращения инструмента дает возможность работать на значительном технологическом токе с сохранением требуемой чистоты поверхнор сти и повышением за счет этого производительности электрофизической обработки. С целью получения постоянного по величине отклоняющего усилия, создаваемого пружиной 12, на водило 11 установлен кулачок 21 равного момента, расчетный профиль которо5 го обеспечивает равенство момента относительно оси 22 кулачка за счет уменьшения (увеличения) плеча-радиуса R верхнего профиля кулачка - пропорционально увеличению (уменьщению) усилия пружины 12 при

g изменении угла а, что дает возможность получить постоянное значение усилия натяжения нижней ветви ленты 23, связанной с обоймой подшипника 13 за счет постоянного радиуса г нижней части профиля кулачка 21. Стальная лента 23, одним концом жестко связанная с обоймой подшипника 13, огибает участки нижнего и верхнего профилей кулачка 21 в промежутке между ними (отрезок ВГ) и жестко соедийена с кулачком 21. Второй конец ленты 23 соединен с пружиной 12, шарнирно связанной с регулировочным механизмом 24, установленным в водиле 11. Стальная лента 23, благодаря высокой поперечной жесткости, обеспечивает движение обоймы подшипника 13, а вместе с ней и корпуса двигателя 9, синхронно движению водила I со скоростью (Ор. Предлагаемое устройство исключает влияние кинематических погрешностей станка и погрешностей установки детали, так как они не оказывают влияния на траекторию движения инструмента, а усилие, обеспечивающее движение прецессии, изменяется в зависимости от деформации упругого элемента. Формула изобретения Устройство для электрофизической обработки клапанных седел двигателей электродом-инструментом, приводи.мым во вращение и совершающим принудительное движение прецессии вокруг неподвижной точки, лежащей на оси клапана, за счет приложения отклоняющего усилия, создаваемого механизмом, выполненным в виде приводимого во вращение водила, воздействующего на электрод-инструмент через упругую связь, снабженное ползуном продольной подачи, несущим раму, отличающееся тем,что, с целью получения высокой точности фаски седла относительно направляющей втулки клапана путем обеспечения постоянного отклоняющего усилия и синхронизации движения водила и корпуса электродвигателя привода вращения электрода- инструмента, в него введен карданный подвес, наружное кольцо которого подвижно связано с упомянутой рамой, снабженной системой продольно-поперечных направляющих, а во внутреннем кольце расположен электродвигатель привода вращения, на валу которого жестко смонтирован электродинструмент, и в механизм, создающий отклоняющее усилие, встроен установленный с возможностью поворота на оси, жестко закрепленной в водиле кулачок равного момента, профиль которого имеет участки постоянного и переменного относитепьно оси поворота радиуса, с кулачком жестко связана гибкая лента, одна ветвь которой, огибающая участок постоянного радиуса, жестко связана с обоймой подщипника, установленного на хвостовике электродвигателя привода вращения электрода-инструмента, а другая ветвь, огибающая участок переменного радиуса, связана с пружиной, закрепленной с возможностью регулировочного перемещения на водиле. Источники информации, принятые во внимание при экспертизе 1.Афанасьева К. По новому методу.- «Гражданская авиация, № 7, 1960, с. 20. 2.Заявка № 2034269/08, кл. В 23 Р 1/00, 1974, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрофизической обработки клапанных седел двигателей и устройство для его осуществления | 1974 |

|

SU649535A1 |

| Устройство для электрофизической обработки клапанных седел двигателей | 1978 |

|

SU706222A1 |

| Пресс для штамповки обкатыванием | 1990 |

|

SU1779442A1 |

| Сборочная головка | 1989 |

|

SU1713768A1 |

| БЛОК ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ С КАРДАННОЙ ПЕРЕДАЧЕЙ | 2020 |

|

RU2756826C1 |

| Многошпиндельный гравировальный копировально-фрезерный станок | 1953 |

|

SU116956A2 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Устройство для электроэрозионной обработки зубчатых изделий пространственного зацепления | 1987 |

|

SU1537432A1 |

| Инерционная конусная дробилка | 1949 |

|

SU88805A1 |

| ГИРОСКОП АДАПТИВНОГО РОБОТА НОВИНЬКОВА | 2001 |

|

RU2221689C2 |

Фи.1

2t

Авторы

Даты

1979-04-25—Публикация

1976-06-21—Подача