(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления электротехнического фарфора | 1977 |

|

SU649685A1 |

| Керамическая масса для изготовления электротехнического фарфтора | 1978 |

|

SU704927A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1070132A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| Способ приготовления шихты | 1977 |

|

SU724471A1 |

| Керамическая масса для изготовления фарфора | 1985 |

|

SU1294789A1 |

1

Изобретение откосится к керамическим материалам для производства высоковольтных и низковольтных изоляторов и может найти применение при производстве электрокерамики.

Известна шихта для изготовления изоляторов, включающая каолин, глину, кварцевый песок, пегматит или полевой шпат, бой фарфоровый, дистенсилиманитовый концентрат 1.

Наиболее близкой к предлагаемой яв ляется шихта для изготовления изоляторов 2, включающая следующие компоненты, вес. %:

Полевой шпат25

Глина2.1

Каолин сырой26

Каолин обожженный 28 Недостатком этих шихтовых составов является получение изоляторов с низкой механической прочностью.

Цель изобретения - повышение механической прочности.

Указанная цель достигается тем, что шихта для изготовления изоляторов, включающая полевой шпат, глину, каолин и каолин обожженный содержит дополнительно фарфоровый бой при следующем соотношении компонентов, мае, %:

5-15

Полевой шпат 20-28

Глина 19-26

Каолин 35-48

Каолин обожженый

2-10

Фарфоровый бой

Кроме того, фарфоровый бой может содержать следующие компоненты,

53,4-55,6

0,4-0,7

TiOi

10 1,00-2,7 38,2-43,5

Al4 Оь

0,4-0,7 СаО Na,,3-0,9

.0,5-0,8

15

MgO0,3-0,45

Введение фарфорового Соя данного состава способствует изменению фазо-., вого состава материала,т.е.увеличению содержания вторичного (игольчатого)

20 муллита до 50%, который и обуславливает повышение механических свойств материала.

Технология приготовления изоляторов из предлагаемого ма±ериапа ана25логична принятой в изоляторной промышленности. Все отощающие компоненты (каолин обожженный, полевой шпат, фарфоровый бой) измельчают мокрым способом, смешивают с глинисто-кгюлиновой суспензией в пропеллерной

30

мешалке. Полученный шликер обезвоживают на фильтр-прессах до влажности 20-23%. Протянутые заготовки подвяливают .до влажности- 17,0-i7,5%. Затем обтачивают на вертикальных и горизонтальных станках в зависимости от конфигурации, после чего изделия сушат, глазуют и обжигают.

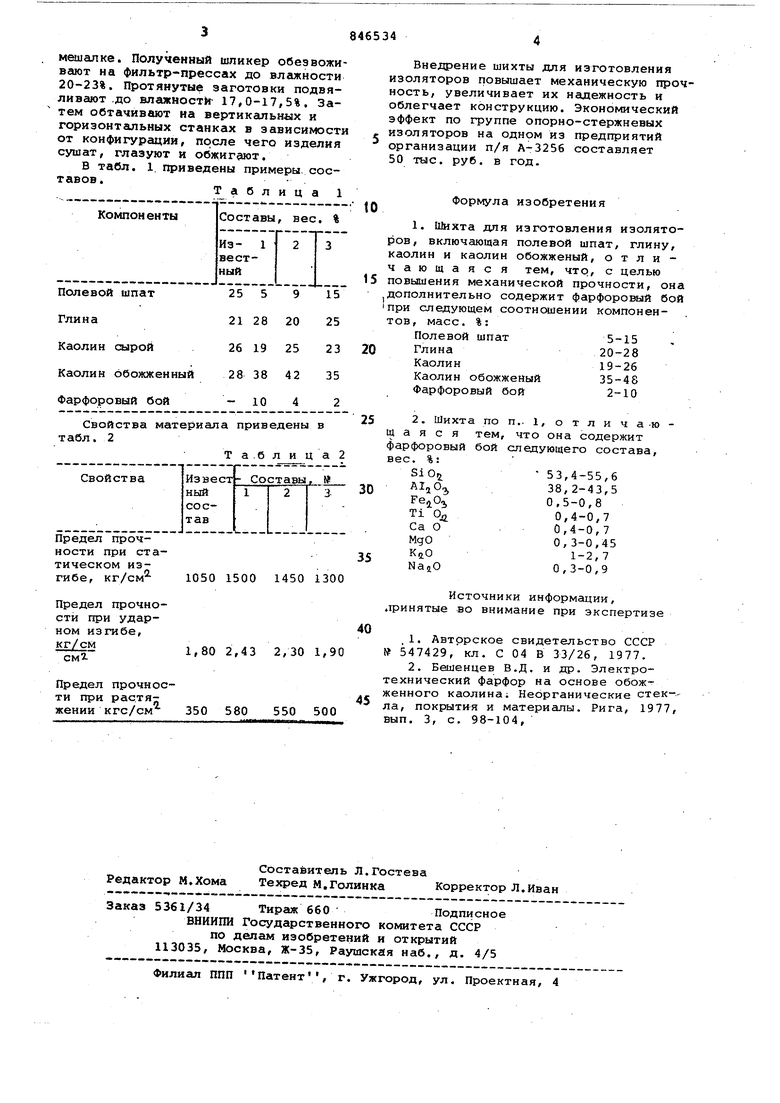

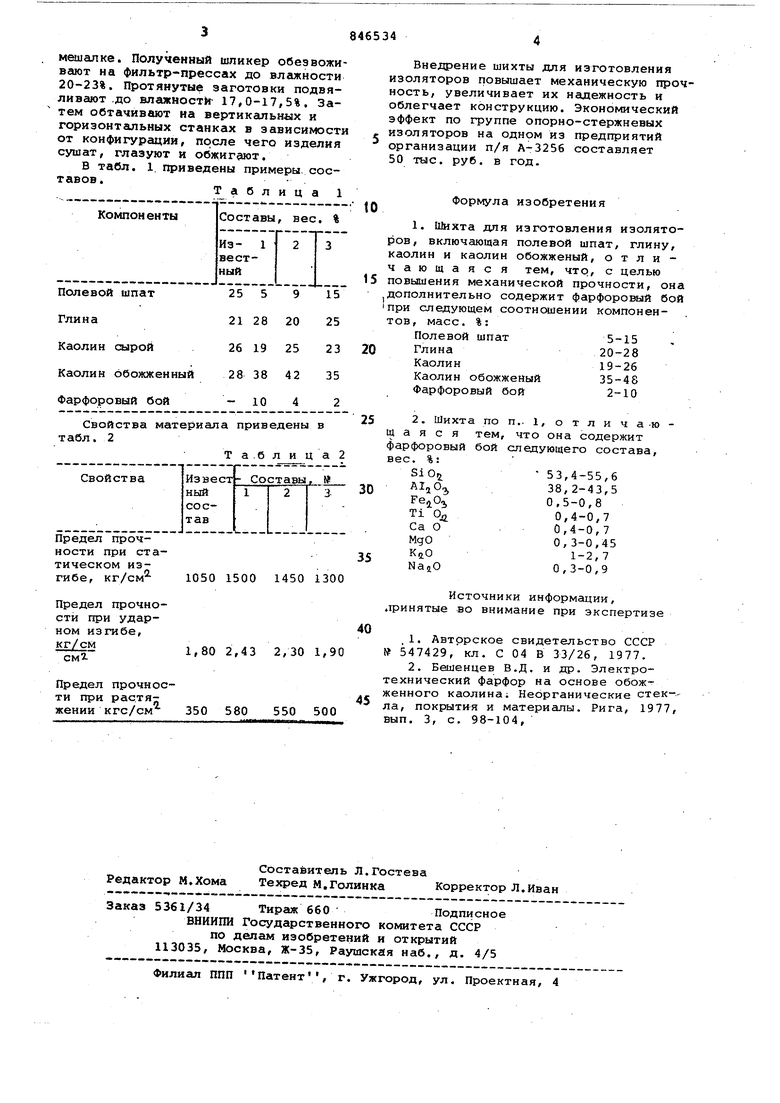

В табл. 1 приведены примеры, составов.

Таблица 1

Свойства материала приведены в т абл .2

Т а.блица 2

Предел прочности при статическом изгибе, кг/см 1050 1500 1450 1300

1,80 2,43 2,30 1,90

Предел прочности при растяжении кгс/см 350 580 550 500

Внедрение шихты для изготовления изоляторов повышает механическую прочность, увеличивает их надежность и облегчает конструкцию. Экономический эффект по группе опорно-стержневых изоляторов на одном из предприятий организации п/я А-3256 составляет 50 тыс. руб. в год.

Формула изобретения

5-15 20-28 19-26

й 35-48

2-10

фарфоровыйбой следующего состава, вес. %:

53,4-55,6

,38,2-43,5

.,,0,5-0,8

Ti Од0,4-0,7

Ca О0,4-0,7

MgO0,3-0,45

К О1-2,7

NajO0,3-0,9

Источники информации, лринятые во внимание при экспертиз

Авторы

Даты

1981-07-15—Публикация

1979-07-18—Подача