Описываемое устройство предназначено для сбор:ки деталей типа -вал - втулка и может найти широкое применение в машиностроения и ппибопостроении.

Известны устройства для оборки деталей типа вал - втулка, содержащие приспособление для установки втулки, С-образный кронштейн с соосными веохним и нижним отверстиями, центрирующий шток, расположенный в .нижнем отверстии кронщтейна, и сообш.аюший перемещение валику, подвижный толкатель.

Однако ориентация сопрягаемых деталей производится установкой их заранее по базовым повер.хностям вручную. Кроме того, эти устройства не обеспечивают автоматической ориентации сопрягаемых деталей при сборке, особенно, когда с одной базовой детальювтул.кой собирается несколько сопрягаемых деталей-валиков.

Описываемое устройство отличается от известного тем, что оно снабжено ползуном с приводом, сообщающим ему возвратно-поступательное движение в направлении, перпендикулярном оси валика, при этом кронштейн шарнирно связан с ползуном и имеет фиксатор для удержания установленного в верхнем отверстии кронштейна валика. Это -компенсирует иогрешности при взаимной установке собираемых деталей.

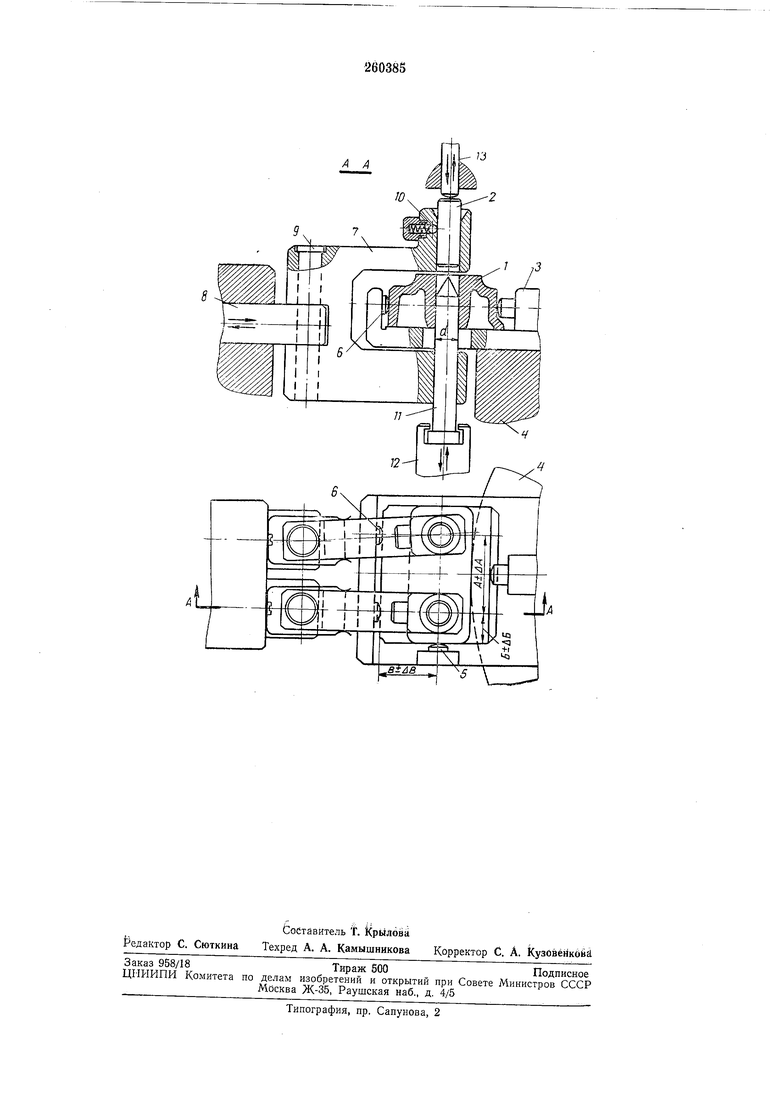

На чертеже изображено описываемое устройство.

Устройство предназначено для сборки втулки с двумя валиками 2. Втулка /, которая

является в данном случае базовой деталью, устанавливается в приопособлении 3, оаспоЛоженном на транспортном устройстве 4 с помощью упоров 5 и 6. Так как отверстия ВТУЛКИ / расположены

на расстоянии и могут находиться относцтельно базового упора 5 на расстоянии Б+.Б, то на фактическое положение центров отверстий влияют и ЛЛ и Л. А положение упора 5 определяется точностью фиксации

транспортного устройства 4 и расположением на нем приспособления 3. В перпендикулярном нанравлении положение центров отверстий определяется размером и упоров 6. Поэтому, если бы валики 2 устанавливались в неподвижных направляющих, то точность их расположения относительно отверстий втулки / зависела бы от всех вышеперечисленных факторов. Чтобы исключить влияние большинства

ЭТ1ИХ погрешностей, базирование валиков 2 производится непосредственно по поверхностям отверстий втулки 1. Для этого валики 2 устанавливаются в подвижных С-образных кронштейяах 7, которые щарнирно связаны с дый С-образный кронштейн выполнен с двумя соосными верхними и нижним отверстиями. В верхнем отверсттии устанавливается валик 2 с фиксатором 10, а в нижнем - центрирующий шток 11, получающий движение от нолзуна 12. Для запрессовки валика 2 .в отверстие втулки 1 служит взаимодействующий с валиком неремещающийся толкатель 13. Устройство работает следующим образом. В начале сборки транспортное устройство 4 с приспособлением 3, в котором установлена втулка 1, фиксируется на сборочной позиции. Затем ползуны 12, перемещая центрирующие штоки 11, вводят их в отверстия втулки 1. Так как щтоки 11 имеют острую заход.ную часть, то практически они обеспечивают центрирование при относительных смещениях Осей до 0,5 of, что значительно превышает реальные .погрешности. При этом кронштейны 7 поворачиваются вокруг осей 9, компенсируя погрешность положения упора 5 ЛЛ и дД и перемещаются совместно с ползунами 8, комленсируя погрешности положения упоров 6 AS. Диаметр d штока 11 выбирается из условия точности базирования деталей, и поэтому валики 2 можно точно сцентрировать относительно отверстий втулки 1. По окончании процесса центрирования толкатели 13 совершают операцию запрессовки. 4 ;При этом валики 2 .постепенно выталкивают штоки 11, и .потому центрирование в процессе сбор.ки ,не нарушается. По окончании сборки центрирующий шток // и толкатель 13 расходятся, и собранное изделие транспортным устройством удаляется с позиции сборки. Устройство может быть как одно-, так и М.НОГОПОЗ.ИЦИОН1НЫМ, т. е. для одно.временной сборки втулки с несколькими валиками. В этом случае число кронштейнов равно числу валиков. Предмет изобретения Устройство для оборки деталей типа .вал - втулка, содержащее приспособление для установки втулюи, С-образный кронштейн с соосными верхним .и нижним отверстиями, центрирующий ЩТО.К, расположенный в нижнем отверстии кро.нштеЙЕа, и сообщающий перемещение валику подвижный толкатель, отличающееся тем, что, с целью комненсации погрешностей нри взаимной установке собираемых деталей, оно снабжено ползуном с приводом, сообщающим ему возвратно-поступательное движение в направлении, перпендикулярном оси валика, при этом кро.нштейн шарнирно связан с ползуном и имеет фиксатор для удержания установленного в верхнем отверстии кронштейна валика.

13

X) /)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей типа вал-втулка | 1980 |

|

SU889369A2 |

| Устройство для сборки деталей запрессовкой | 1985 |

|

SU1339005A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Устройство для сборки деталей типа вал-втулка | 1976 |

|

SU625898A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1375431A1 |

| Устройство для сборки деталей типа вал-втулка | 1980 |

|

SU963793A1 |

| Устройство для ориентации и зажима корпусных деталей | 1988 |

|

SU1648720A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Устройство для запрессовки втулок с боковым отверстием в поворотные кулаки автомобилей | 1987 |

|

SU1532271A1 |

| СТАНОК ДЛЯ СБОРКИ УЗЛОВ | 1972 |

|

SU427827A1 |

Даты

1970-01-01—Публикация