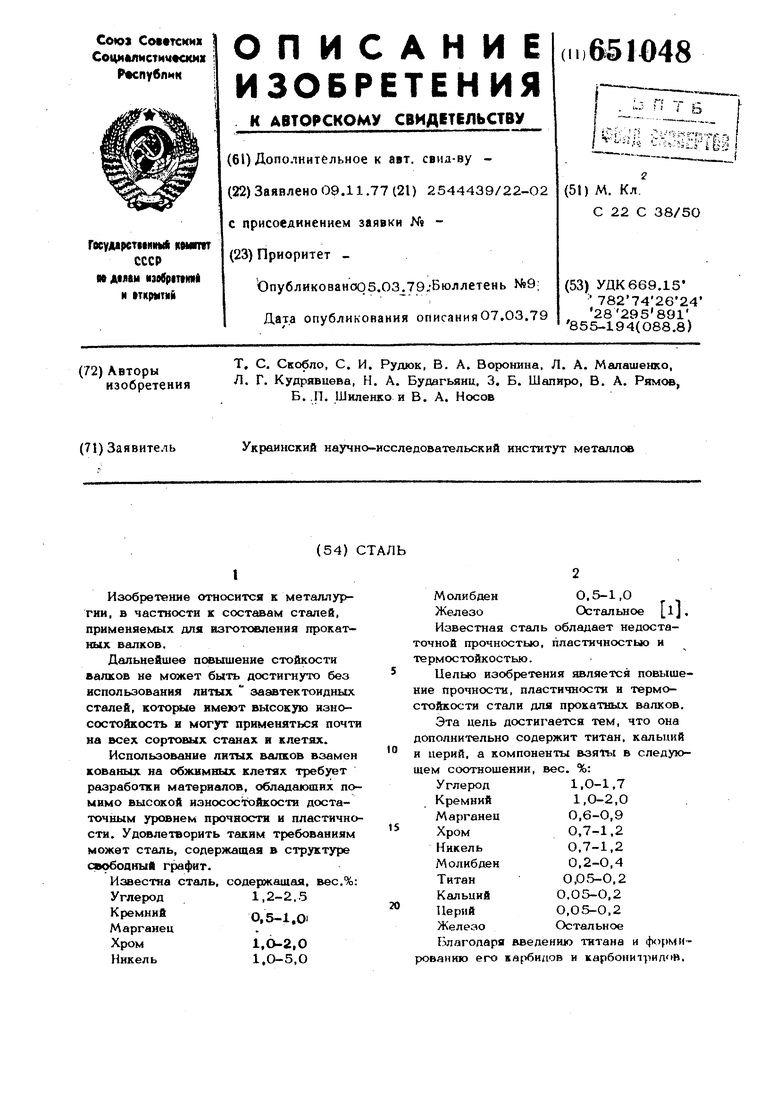

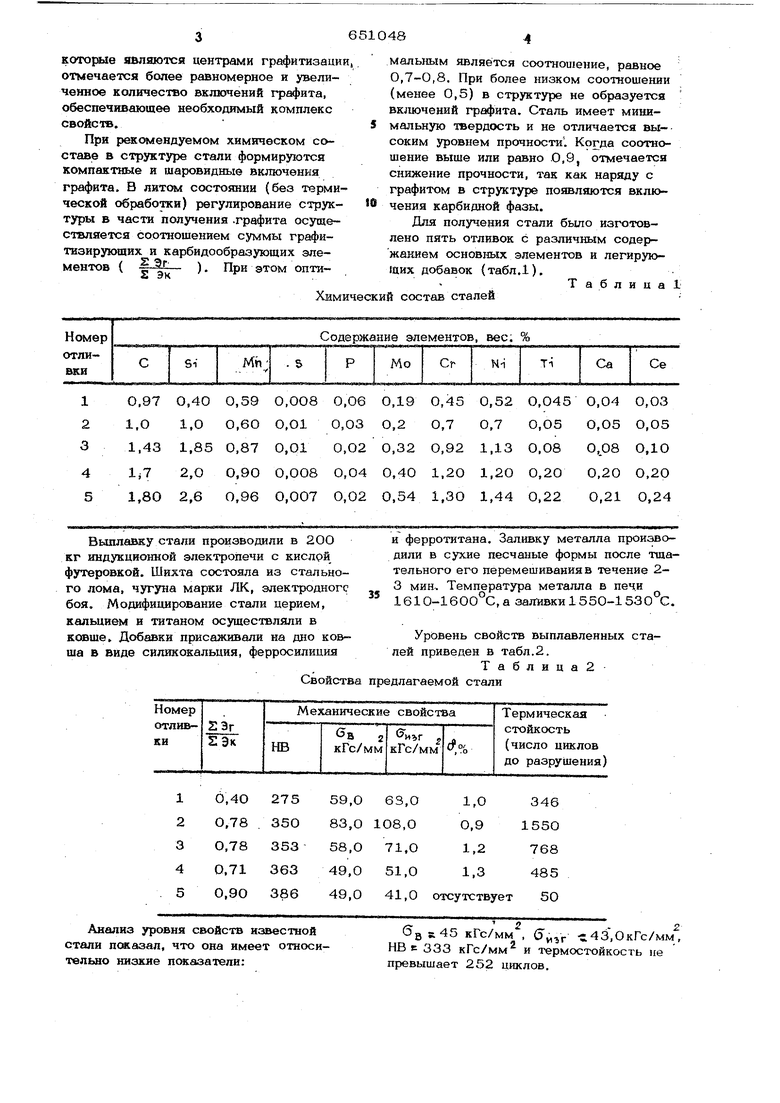

(54) СТАЛЬ которые являются центрами графитизац отмечается более равномерное и увеличенное количество включений графита, обеспечивающее необходимый комплекс свойсов. При рекомендуемом химическом составе в структуре стали формируются компактные и шаровидные включения графита. В литом состоянии (без терми ческой обработки) регулирование струк туры в части получения .графита осуществляется соотношением суммы графитизирующих и ка1эбидообразующих элементов ( f|E ). При этом оптиХиммалывым является соотношение, равное 0,7-0,8. При более низком соотношении (менее 0,5) в структуре не образуется включений графита. Сталь имеет минимальную твердость и не отличается высоким уровнем прочности . Когда соотношение выше или равно 0,9, отмечается снижение прочности, так как наряду с графитом в структуре появляются включения карбидной фазы. Для получения стали было изготовлено пять отливок с различным содержанием основных элементов и легирующих добавок (табл.1). Т а б л и ц а 1 й состав сталей

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокофосфористый чугун | 1977 |

|

SU735652A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Сталь | 1983 |

|

SU1109465A1 |

| ВЫСОКОПРОЧНАЯ И ВЫСОКОВЯЗКАЯ НЕМАГНИТНАЯ СВАРИВАЕМАЯ СТАЛЬ | 2005 |

|

RU2303648C1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 1995 |

|

RU2077602C1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| Чугун | 1982 |

|

SU1057569A1 |

Вьшлавку стали производили в 20О кг индукционной электропечи с кислой футеровкой. Шихта состояла из стального лома, чугуна марки ЛК, электродногс боя. Модифицирование стали церием, кальцием и титаном осуществляли в ковще Добавки присаживали на дно ковша в виде силйкокальция, ферросилиция Свойств

Анализ уровня свойств известной стали показал, что она имеет относительно низкие показатели:

6as:45 кГс/мм , бмзг с43,ОкГс/мм, НВ е 333 кГс/мм и термостойкость не превышает 252 циклов. И ферротитана. Заливку металла производили в сухие песчаные формы после тщательного его перемешивания в течение 23 мин. Температура металла в печи 161О-1600°С,а заливки1550-1530 С. Уровень свойств выплавленных сталей приведен в табл.2. Таблица2 длагаемой стали

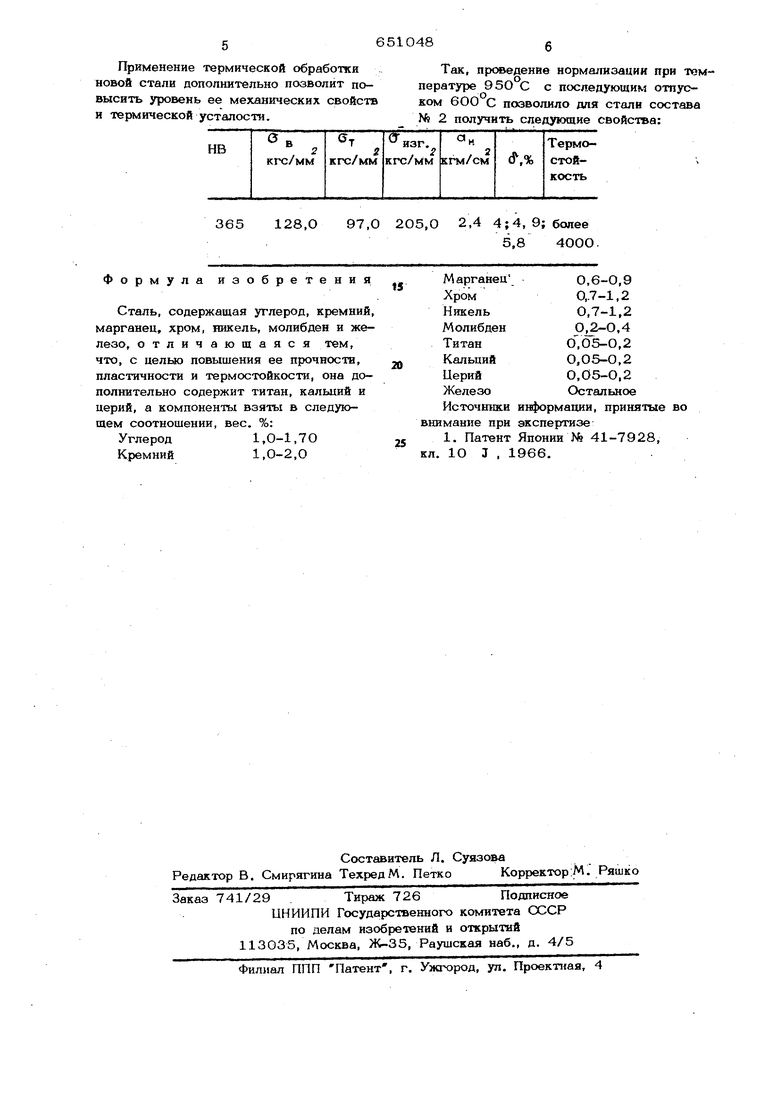

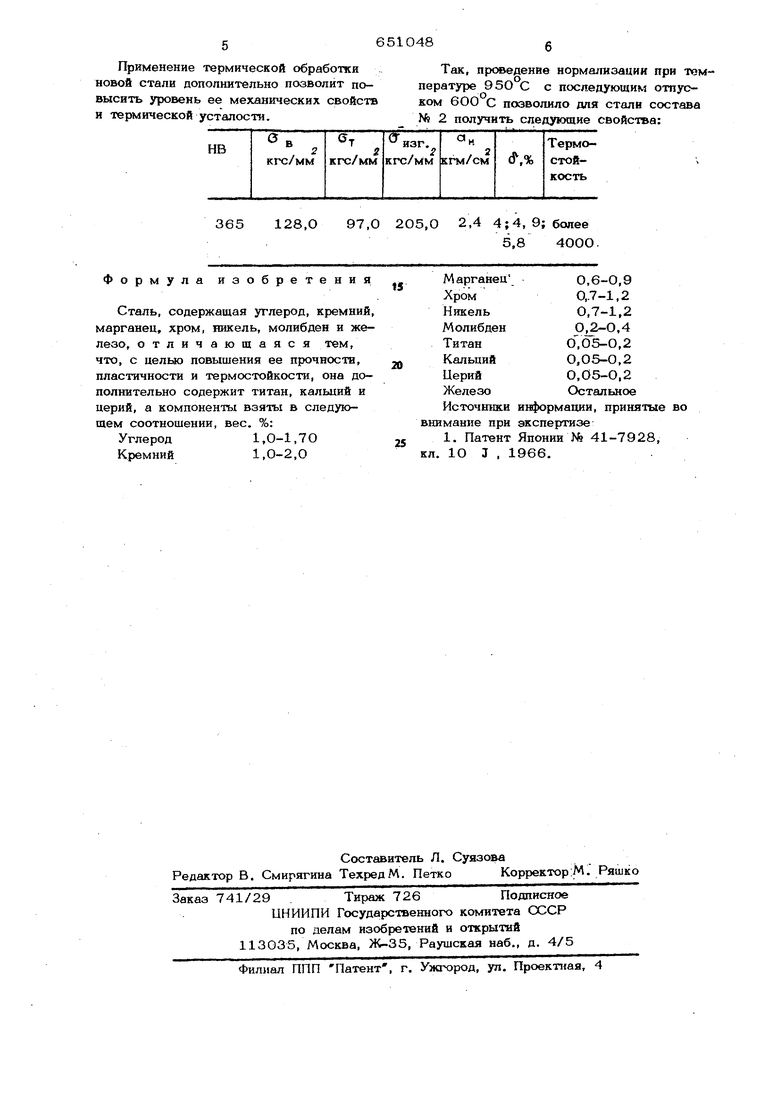

Применение термической обработки новой стали дополнительно позволит повысить уровень ее механических свойств и термической усталости.

365 128,0

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, никель, молибден и железо, отличающаяся тем, что, с целью повышения ее прочнос-га, пластичности и термостойкости, она дополнительно содержит титан, кальций и церий, а компоненты взяты в следующем соотношении, вес. %:

Углерод1,0-1,7О

Кремний1,О-2,0

Так, прсжедение нормшшзации при температуре 950 С с последующим отпуском 600 С позволило для стали состава № 2 получить следукицие свойства:

97,0 205,0 2,4 4;4, 9;более

5,8 4ООО.

О,6-О,9

0,7-1,2

0,7-1.2

,4

0705-0,2

О,О5-О,2

О,05-О,2

Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-03-05—Публикация

1977-11-09—Подача