I

.

Изобретенне относнгся к полимерному машиностроению, в частности к прессам для формования пластмасс.

Известен пресс для формования пластмасс, содержащий смонтированные на колоннах неподвижную плиту с полуформой и подвижную плиту с приводом ее перемещения параллельно осям копонн, ус-. тановленную на подвижной плите промежуточную плиту со второй полуформой н узел пластикации и впрыска пластмассы

Недостатками .известного пресса являются малая надежность и низкое к чество формуемых изделий.

Известен также пресс для формования пластмасс, содержащий смонтированные на колоннах неподвижную плиту с полуформой и подвижную плиту с приводом ее перемещения параллельно осям колонн, установленную на подвижной плите промежуточную плиту со второй полуформой и гндроцилиндром перемещения промежуточной плиты относительно подвижной плиты параллельно осям копонн, рабочая

камера которого ограничена полостью, ньшолненной в одной из указанных плит, и поршнем, смонтированным в другой плите, и узел пластикации и впрыска пластмассы 2. Последний пресс наиболее близкий по технической сущности и достигаемому эффекту к прессу по изобретению.

Недостатками известного пресса яв ляются низкое качество формуемых изделий вследствие неравномерного распределения пластмассьт и наличия в ней газовых включений.

Цель изобретения - повьшение качества изделий.

Указанная цель достигается благодаря тому, что пресс снабжен размешенным между промежуточной и подвгокной плитами упругим элементом для перемеще1шя промежуточной плиты в сторону неподвижной плиты.

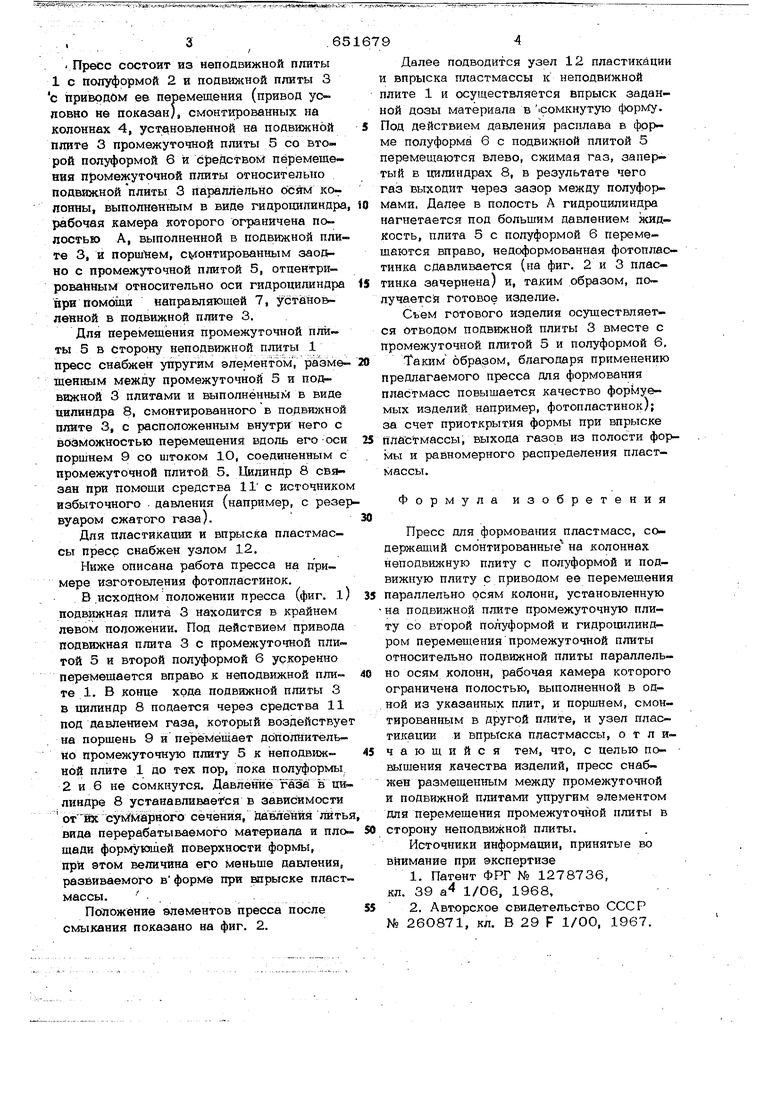

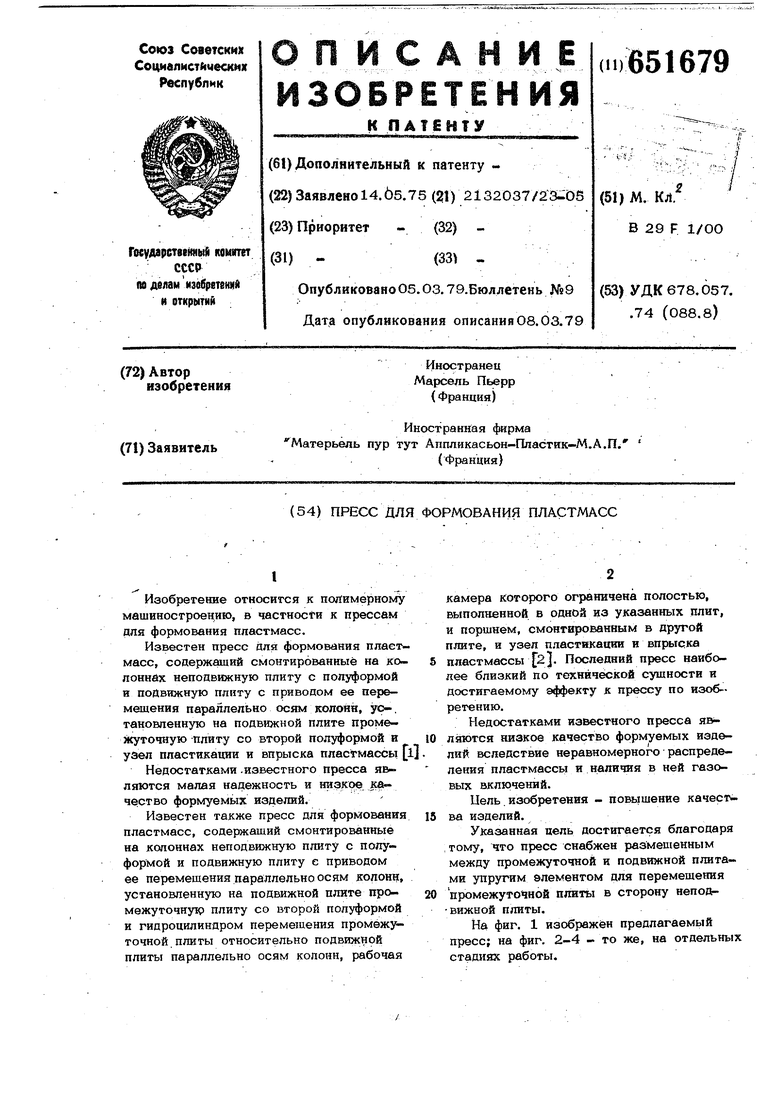

На фиг. 1 изображен предлагаемый пресс; на фиг. 2-4 - то же, на отдельных стадиях работы. -Пресс состоит из неподвижной плиты 1 с полуформой 2 и подвин{ной плиты 3 с приводом ее перемещения (привод условно не показан), смонтированных на колоннах 4, установленной на подвижной плите 3 промежуточной плиты 5 со второй полуформой 6 и средством перемещения промежуточной плиты относительяо подвизкной плиты 3 параллельно копонны, выполненным в виде гидроципиндра рабочая камера которого ограничена по лостью А, выполненной в подвижной плите 3, и поршнем, с лонтированным заодно с промежуточной плитой 5, отцентриромйныи относительно оси гидроцилиндра

ври йомбши направляющей 7, усТ1ановленной в подвижной плите 3.

Для перемещения промежуточной плиты 5 в сторону неподвижной плиты 1 пресс снабжен упругим элементом , раэмеШейным между промежуточной 5 и nofjвижной 3 плитами и выполненный в виде цилиндра 8, смонтированного в подвюкной плите 3, с расположенным внутри него с возможностью перемещения вдоль его -оси поршнем 9 со штоком 1О, соединенным с промежуточной плитой 5. Цилиндр 8 связан при помощи средства 11 с источником избыточного . давления (например, с резервуаром сжатого газа).

Для пластикации и впрыска пластмассы пресс снабжен узлом 12.

Ниже описана работа пресса на примере изготовления фотопластинок.

В исходном положении пресса (фиг. l) подвижная плита 3 находится в крайнем левом положении. Под действием привода подвижная плита 3 с промежуточной плитой 5 и второй полуформой 6 ускоренно перемещается к неподвижной плите 1. В конце хода подвижной плиты 3 в цилиндр 8 подается через средства 11 под давлением газа, который воздействует на поршень 9 и перемещает дополнительно промежуточную плиту 5 к неподвижной плите 1 до тех пор, пока полуформы 2 и 6 не сомкнутся. ДавлеШёга эа в цилиндре 8 устанавливается в зависимости cyivfKiiapHoro сечения, давлений литья вида перерабатываемого материала и площади формующей поверхности формы, при этом величина его меньше давления, развиваемого в форме при впрыске пластмассы. .

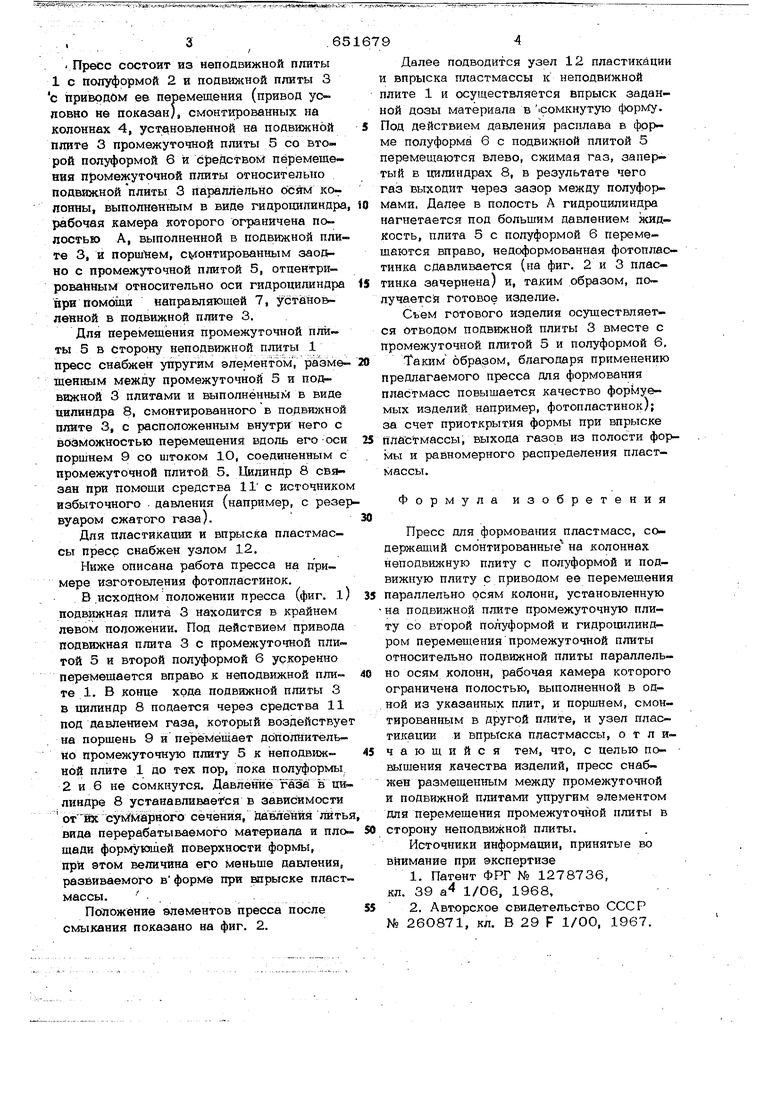

Положение элементов пресса после

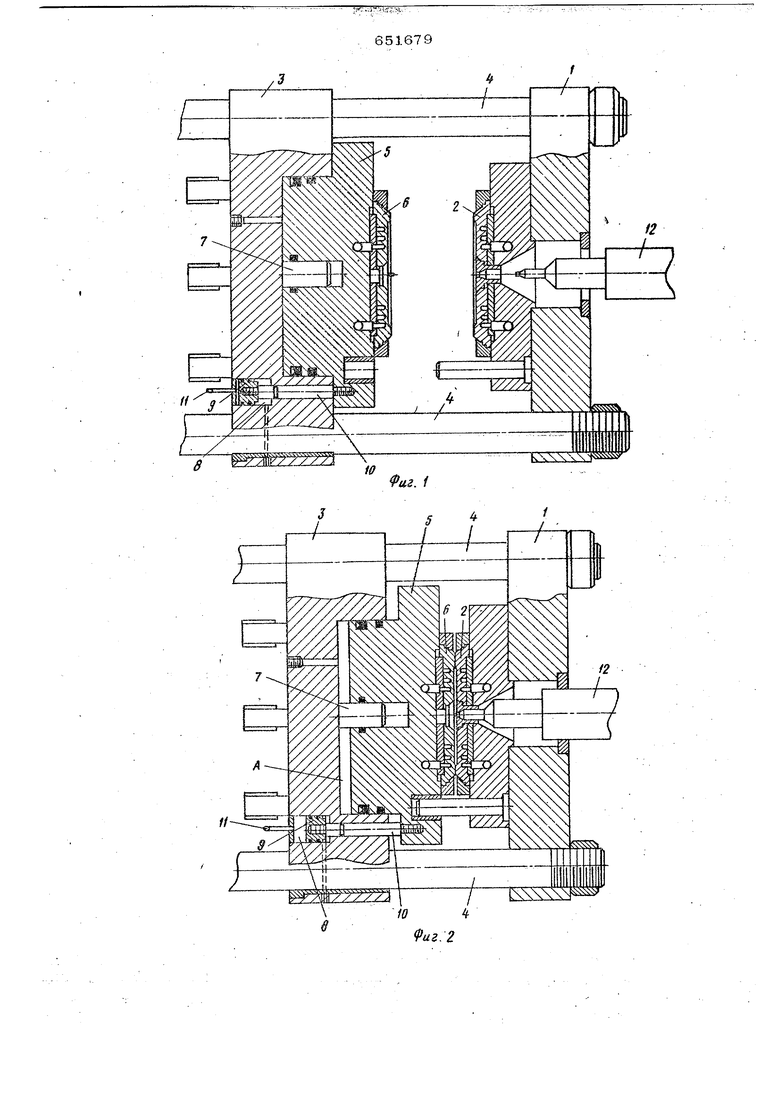

смыкания показано на фиг. 2.

лучается готовое изделие.

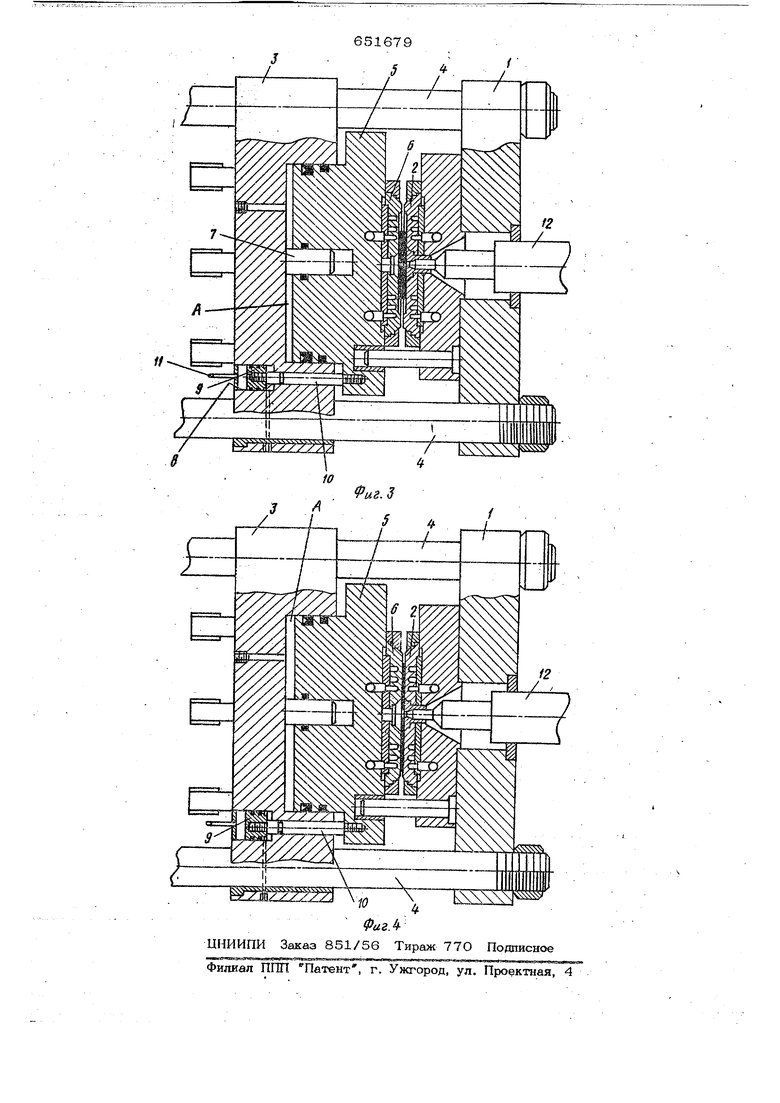

Съем готового изделия осуществляется отводом подвижной плиты 3 вместе с промежуточной плитой 5 и полуформой 6,

Таким 66pai3OM, благодаря применению предлагаемого пресса для формования пластмасс повышается качество формуемых изделий например, фотопластинок); за счет приоткрытия формы при впрыске пластмассы, выхода газов из полости формы и равномерного распределения пластмассы.

Формула изобретения

Пресс для формования пластмасс, содержащий смонтированные на колоннах неподвижную плиту с полуформой и подвижную плиту с приводом ее перемещения параллельно осям колонн, установленную на подвижной плите промежуточную плиту со второй полуформой и гидроцилиндром перемеп1ения промежуточной плиты относительно подвижной плиты параллельно осям колонн, рабочая камера которого ограничена полостью, выполненной в одной из указанных плит, и поршнем, смонтированным в другой плите, и узел пластикации и впрыска пластмассы, отличающийся тем, что, с целью повышения качества изделий, пресс снабжен размещенным между промежуточной и подвижной плитами упругим элементом для перемещения промежуточной плиты в сторону неподвижной плиты.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 1278736, кл. 39 а 1/06, 1968,

2.Авторское свидетельство СССР № 260871, кл. В 29 F 1/00, 1967. Далее подводится узел 12 пластикации и впрыска пластмассы к неподвижной плите 1 и осуществляется впрыск заданной дозы материала в .сомкнутую форму. Под действием давления расплава в форме полуформа 6 с подвижной плитой 5 перемещаются влево, сжимая газ, запертый в цилиндрах 8, в результате чего газ выходит через зазор между полуформами. Далее в полость А гидроцилиндра нагнетается под большим давлением жидкость, плита 5 с полуформой 6 перемещаются вправо, недоформованная фотопластинка сдавливается (на фиг. 2 и 3 плас- тинка зачернена) и, таким образом, .

Фиг. 2 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая машина | 1984 |

|

SU1206118A1 |

| Литьевая машина | 1973 |

|

SU729079A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Способ инжекционного формования изделий с прессованием и устройство для его осуществления | 1990 |

|

SU1831427A3 |

| Механизм запирания полуформ литьевой машины | 1974 |

|

SU960036A1 |

| Литьевая многопозиционная машина для переработки пластмасс | 1981 |

|

SU1016189A1 |

| ЛИТЬЕВОЙ ТЕРМОПЛАСТАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1991 |

|

RU2010715C1 |

| Литьевая машина | 1988 |

|

SU1599218A1 |

| СКРЕПЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ПРЕСС-ФОРМ | 2002 |

|

RU2285612C2 |

| Машина для переработки термопластичных материалов | 1983 |

|

SU1132455A1 |

Авторы

Даты

1979-03-05—Публикация

1975-05-14—Подача