Изобретение относится к полимерному машиностроению и может быть использовано для изготовления изделий методом литья под давлением.

Известна литьевая машина для переработки пластмасс, содержащая станину, механизм пластикации,, плиты на кончах установлены полуформы, механизмы предварительного и окончательного запирания полуформ. В известной мгиаине механизмом запирания является гидромеханическое устройство, которялм обеспечивается запирание полуформ tij.

Недостаток известной литьевой машины заключается в низкой ее производительнЬсти, что обусловлено использованием для работы только одной формы.

Наиболее близкой по технической сущности и Достигаемому результату к изобретению является литьевая многопозиционная машина для переработки пластмасс, содержащая станину, механизм пластикации, роторную станцию на которой установлены полуформы, механизмы предварительного запирания Полуформ и размещенный на станине механизм окончательного запирания полуформ с опорной и зажимной Частями и гидроцилиндром окончательного запирания полуформ, установленным в зажимной части. В известной литьевой машине производительность увеличена за счет наличия в ней роторной станции и размещения на ней нескольких Форм, одновременно участвукядих в работе 2.

К недостаткам конструкции этих машин следует отнести то, что усилие окончательного запирания полуформ передается на роторную станцию, что Вызывает необходимость изготовления Последней более жесткой, металлоемкой, вызывает необходимость делать Точные подгонки каждой позиции к месту запирания, а также предусмотреть дополнительную регулировку по высоте с тем, чтобы уменьшить деформацию при приложении усилия запирания. Передача основных нагрузок на роторную станцию снижает надежность литьевой машины.

Цель изобретения повышение надежности машины за счет уменьшения нагрузок на роторную станцию.

Достигается указанная цель тем, что в литьевой многопозиционной машине для переработки пластмасс, содежащей станину, механизм пластикации, роторную станцию/ на которой устано алены полуформы, механизмы предварительного запирания попуформ и размешенный на станине механизм окончательного запирания полуформ d опорной и зажимной частями и гидроцилиндром окончательного запирания полу-. ФОРМ, установленным в зажимной части

механизм окончательного запирания полуформ выполнен в виде скобы, смон тированной с возможностью поворота в плоскости, перпендикулярной плоскости разъема полуформ, а опорная часть снабжена сферическими опорами.

Предлагаемое выполнение литьевой машины позволяет ограничить усилие окончательного смыкания полуформ в пределах поворотной скобы, что снижает консольную нагрузку на ось роторной станции и, как следствие, позволяет сделать, машину более простой. Кроме того, транспортирующие узлы машины, не испытывая силовых нагрузок, становятся более надежными в эксплуатации, увеличивается межремонтный период.

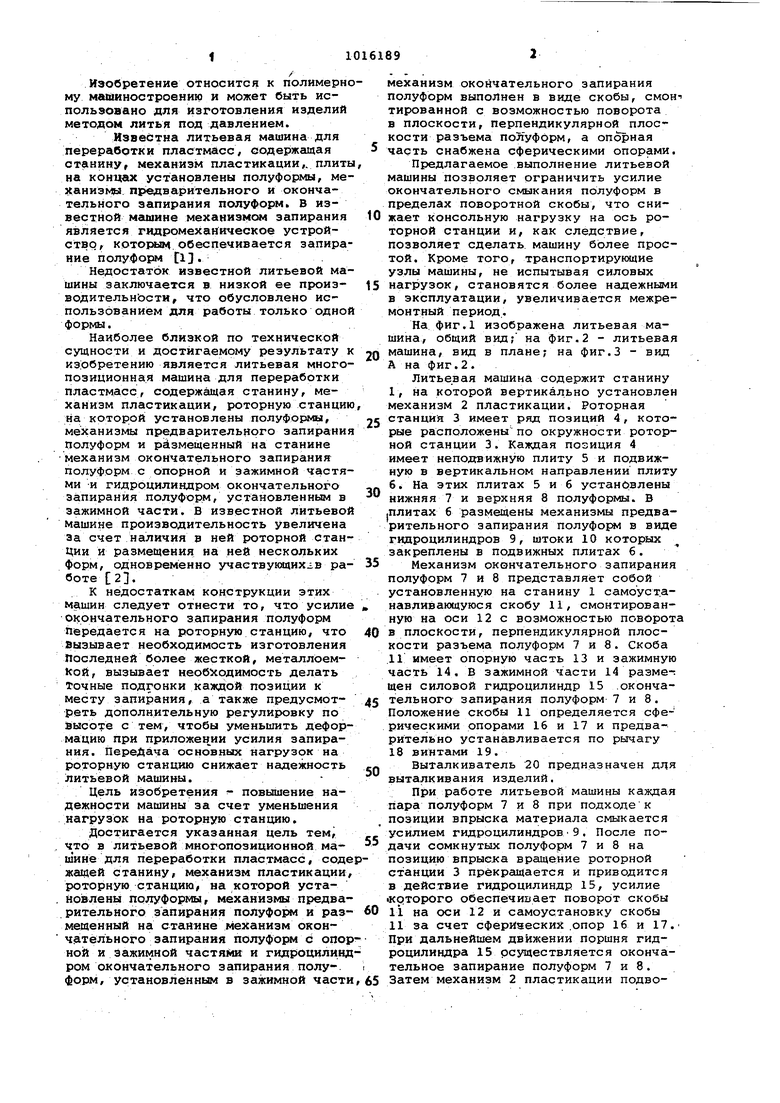

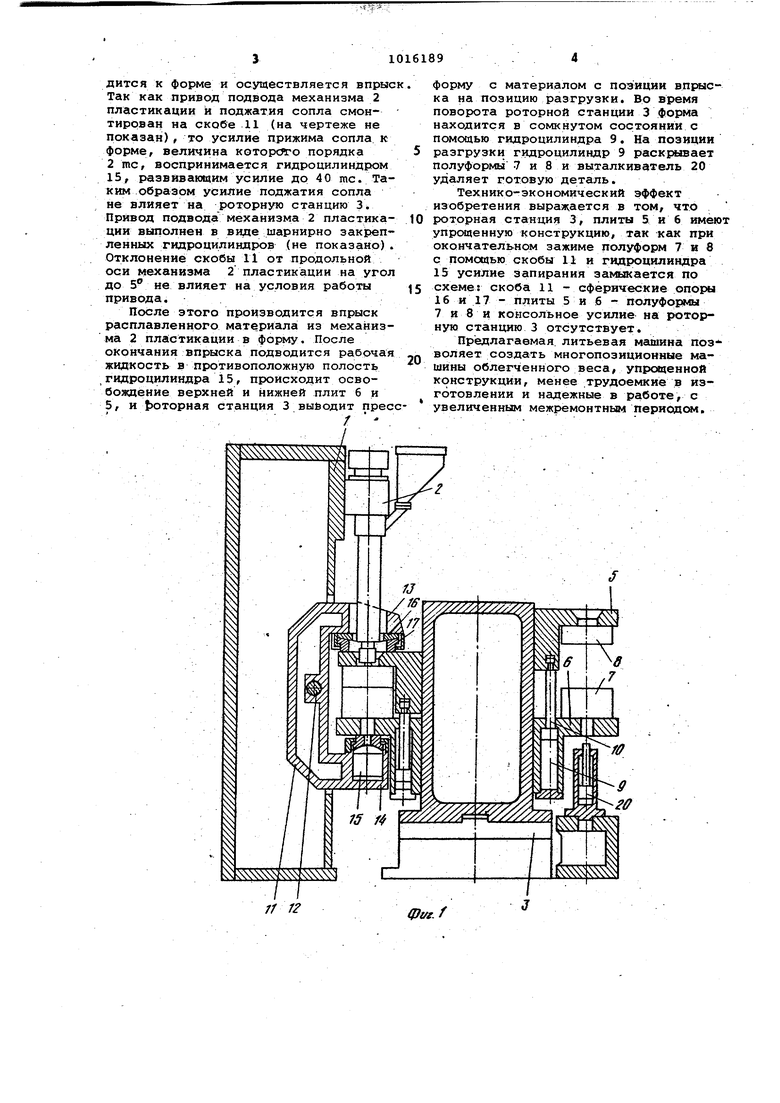

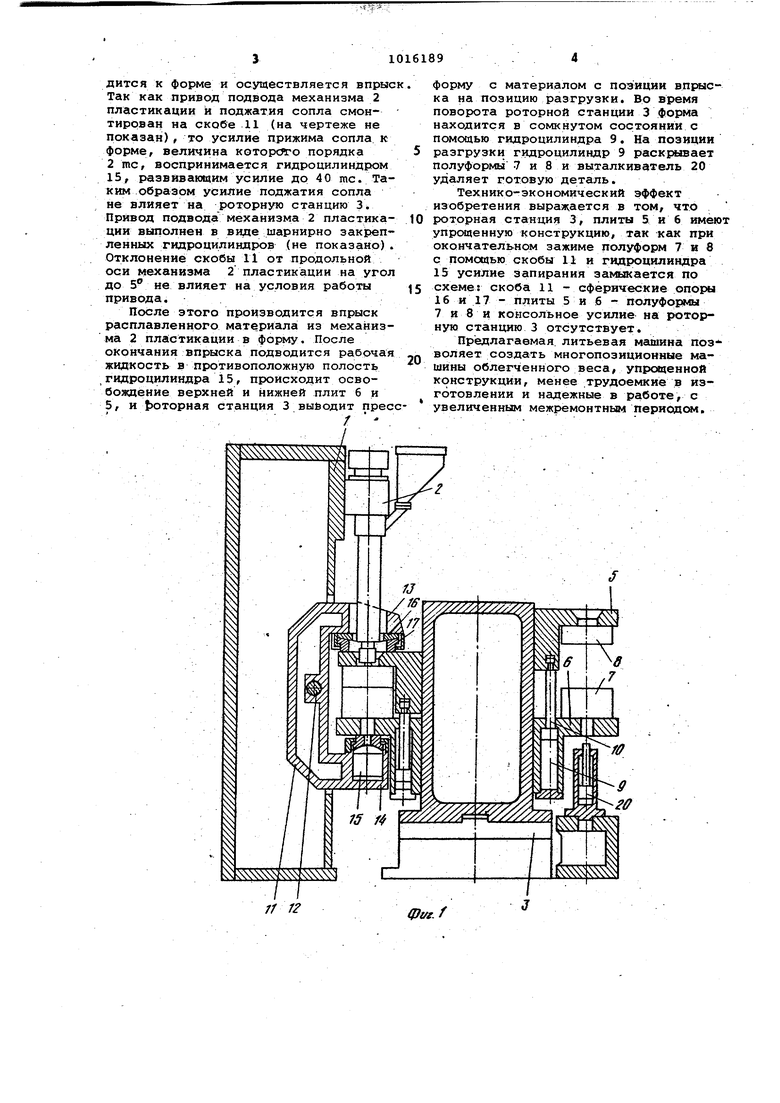

На фиг.1 изображена литьевая машина, общий вид; на фиг. 2 - литьевая машина, вид в плане; на фиг.З - вид А на фиг.2.

Литье вая машина содержит станину 1, на которой вертикально установлен механизм 2 пластикации. Роторная станций 3 имеет ряд позиций 4, которые расположеныпо окружности роторной станции 3. Каждая позиция 4 имеет неподвижную плиту 5 и подвижную в вертикальном направлении плиту 6 На зтих плитах 5 и б установлены нижняя 7 и верхняя 8 полуформы. Б .плитах 6 размещены механизмы предварительного запирания полуфорял в виде гидроцилиндров 9, штоки 10 которых закреплены в подвижных плитах 6.

Механизм окончательного запирания полуформ 7 и 8 представляет собой установленную на станину 1 самоустанавливающуюся скобу И, смонтированную на оси 12с возможностью поворот в плоскости, перпендикулярной плоскости разъема полуформ 7 и 8. Скоба .11 имеет опорную часть 13 и зажимную часть 14. В зажимной части 14 разме-: щен силовой гидроцилиндр 15 .окончательного запирания полуформ 7 и 8. Положение скобы 11 определяется сферическими опорами 16 и 17 и предварительно устанавливается по рычагу 18 винтами 19.

Выталкиватель 20 предназначен ддя выталкивания изделий.

При работе литьевой машины каждая пара полуформ 7 и 8 при подходек позиции впрыска материала смыкается усилием ГИДРОЦИЛИНДРОВ9, После подачи сомкнутых полуформ 7 и 8 на позицию впрыска вращение роторной станции 3 прекращается и приводится в действие гидроцилиндр 15, усилие которого обеспечивает поворот скобы 11 на оси 12 и самоустановку скобы 11 за счет сфериэеских .опор 16 и 17. При дальнейшем движении поршня гидроцилиндра 15 рсуществляется окончательное запирание полуформ 7 и 8. Затем механизм 2 пластикации подводится к форме и осуществляется впрыс Так как привод подвода механизма 2 пластикации и поджатия сопла смонтирован на скобе 11 (на чертеже не показан), то усилие прижима сопла к форме, величина которсяго порядка 2 тс, воспринимается гидроцилиндром 15, развивающим усилие до 40 тс. Таким образом усилие поджатия сопла не влияет на роторную станцию 3. Привод подвода механизма 2 пластикации вьтолнен в виде шарнирно закрепленных гидроцилиидров (не показано). Отклонение скобы 11 от продольной оси механизма 2 пластикации на угол до 5 не влияет на условия работы привода. После этого производится впрыск расплавленного материала из механизма 2 пластикации в форму. После окончания впрыска подводится рабочая жидкость в противоположную полость гидроцилиндра 15, происходит освобождение верхней и нижней плит 6 и 5, и роторная станция 3 выьодит прес / . форму с материалом с позиции впрыска на позицию разгрузки. Во время поворота роторной станции 3 форма находится в сомкнутом состоянии с помощью гидроцилиндра 9. На позиции разгрузки гидроцилиндр 9 раскрывает полуформы 7 и 8 и выталкиватель 20 удаляет готовую деталь. Технико-экономический эффект изобретения выражается в том, что роторная станция 3, плиты 5 и б имеют упрощенную конструкцию, так как при окончательном зажиме полуформ 7 и 8 с помощью скобы 11 и гидроцилиндра 15усилие запирания замыкается по схеме; скоба 11 - сферические опоры 16и 17 - плиты 5 и 6 - полуфррмы 7 и 8 и консольное усилие на роторную станцию 3 отсутствует. Предлагаемая литьевая машина позволяет создать многопозиционные машины облегченного веса, упрощенной конструкции, менее трудоемкие в изготовлении и надежные в работе, с увеличенным межремонтным периоде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1058788A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1046112A1 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ ЗАПИРАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ | 2002 |

|

RU2236349C2 |

| Литьевая машина | 1973 |

|

SU729079A1 |

| Механизм запирания вертикальной литьевой машины | 1990 |

|

SU1761529A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1988 |

|

SU1608071A1 |

| Механизм запирания полуформ литьевой машины | 1974 |

|

SU960036A1 |

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ ПРЕСС-ФОРМЫ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1993 |

|

RU2074051C1 |

| МЕХАНИЗМ СМЫКАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ, НАПРИМЕР ТЕРМОПЛАСТАВТОМАТА | 2004 |

|

RU2255863C1 |

МНОГСЖОЗИЦИОННАЯ MAUWHA для nJEPEfiAEOTKH ПЛАСТМАСе,содержащая стднияу, механизм пластикации, роторную станцию, на которой установлены полуформы механизмы пред варительного запирания полуформ и размещейный на cтi iaивe механизм окончательного запираний, прлуформ с опорной и зажимной частями,и гидроцилиндром окончательного запирания полуфЪрМг установленным в зажимной части, о т л и ч а ю щ а я с; я тем, что, с целью повкшения; надежноет и машины за счет уменьшения нагрузок на роторную станщгно, механизм окончательного запирани полуформ выполнен в виде скобы, смонтированной с возможностью поворота г плоскости, перпендикулярной плоскости разъема полуформ, а опорная часть снабжена сферическими опорами.ICpI / : § О-. 3d эо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| .Гурвйч Сг.Г | |||

| Машины для пере,-работки термопластических материа 1965, Машиностроение лов | |||

| М., с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машины для переработки термопластических материалов | |||

| ,М., Машиностроение, 1965, а.208 (прототип). | |||

Авторы

Даты

1983-05-07—Публикация

1981-08-05—Подача