(54) ЛИТЬЕВАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм впрыска литьевой машины | 1977 |

|

SU654437A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1965 |

|

SU175640A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1978 |

|

SU763127A1 |

| Устройство для нанесения на изделия пластмассовой оболочки | 1972 |

|

SU482823A1 |

| Литьевая многопозиционная машина для переработки пластмасс | 1981 |

|

SU1016189A1 |

| Механизм впрыска литьевой машины | 1990 |

|

SU1712174A1 |

| Механизм запирания форм литьевой машины | 1971 |

|

SU441157A1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ ЗАПИРАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ | 2002 |

|

RU2236349C2 |

| Литьевая машина | 1984 |

|

SU1206118A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

Изобретение относится к машинам для литья под давлением изделий из пластических масс, т. е. к термопластавтоматам, и может быть использовано в полимерном машиностроении.

Известна литьевая машина, содержащая литьевую форму, состоящую из двух частей, механизм запирания формы, выполненный в виде двух смонтированных на колоннах подвижных плит, на которых закреплены части формы, и неподвижной плиты, гидро- ю цилиндры перемещения подвижных плит, механизм пластикации с мундштуком впрыска 1.

Однако такая литьевая машина имеет следующие недостатки: сложность конструкции, обусловленная тем, что части литьевой формы укреплены на подвижных плитах, которые подвижны совместно с колоннами, значительные длина колонн и их диаметр, определяемые размещением механизма инжекции между подвижной и неподвижной jo плитами.

Ближайшей по технической сущности к достигаемому результату является литьевая мащина, содержащая по меньшей мере

одну литьевую фор.му, состоящую из двух частей, механизм запирания литьевой формы, выполненный в виде подвижной плиты и неподвижной плиты, на одной стороне которой смонтирована одна часть литьевой формы, а с другой стороны размещен корпус гидроцилиндра запирания с порщнем и щтоком, и механизм пластикации с мундщтуком впрыска 2.

Недостаток мащины состоит в значительной ее металлоемкости, габаритах и недостаточной надежности, что обусловлено выполнением в неподвижной плите полостей гидроцилиндров запирания значительной длины, наличием значите тьной радиальной нагрузки колонн на уплотняющие элементы плиты, расположением колонн в рабочих полостях гидроцилиндров.

Цель изобретения - уменьшения металлоемкости мащины и повыщение ее надежности.

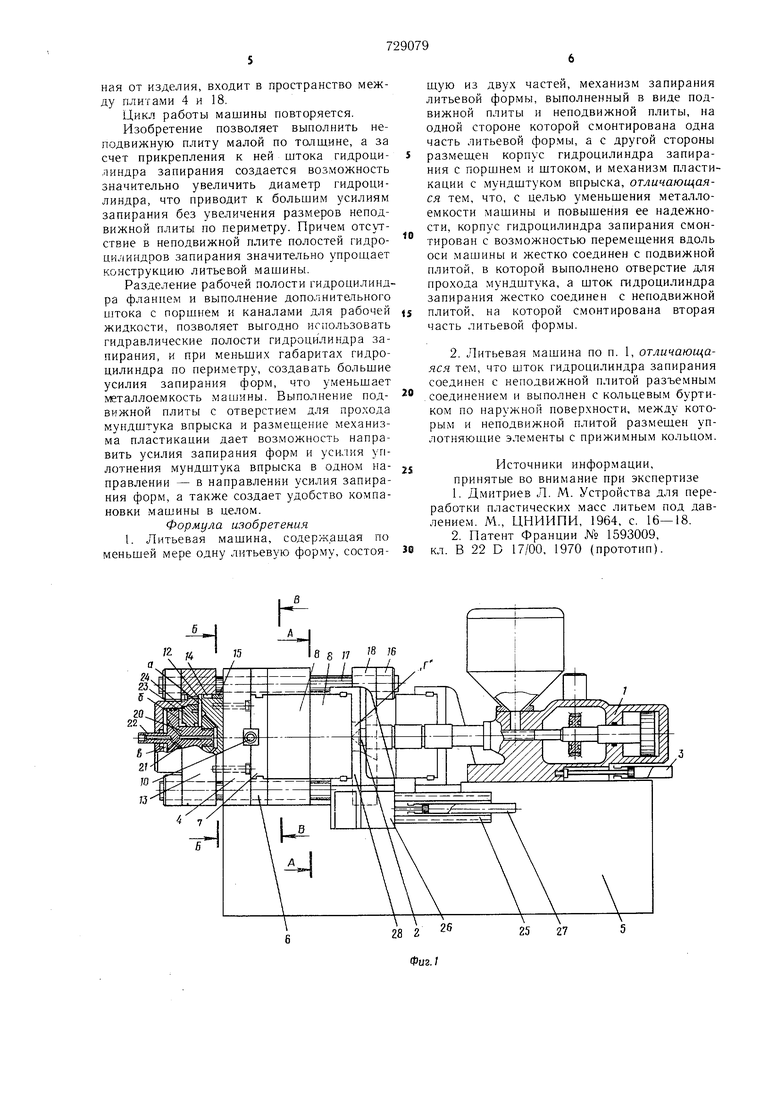

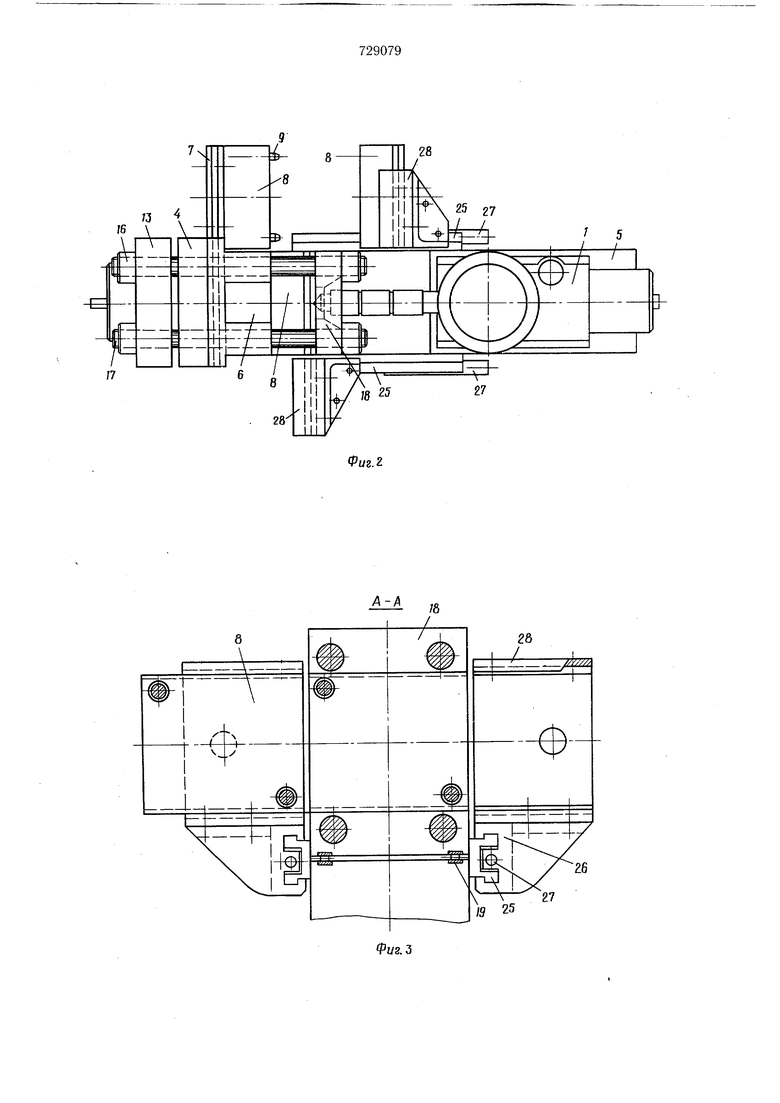

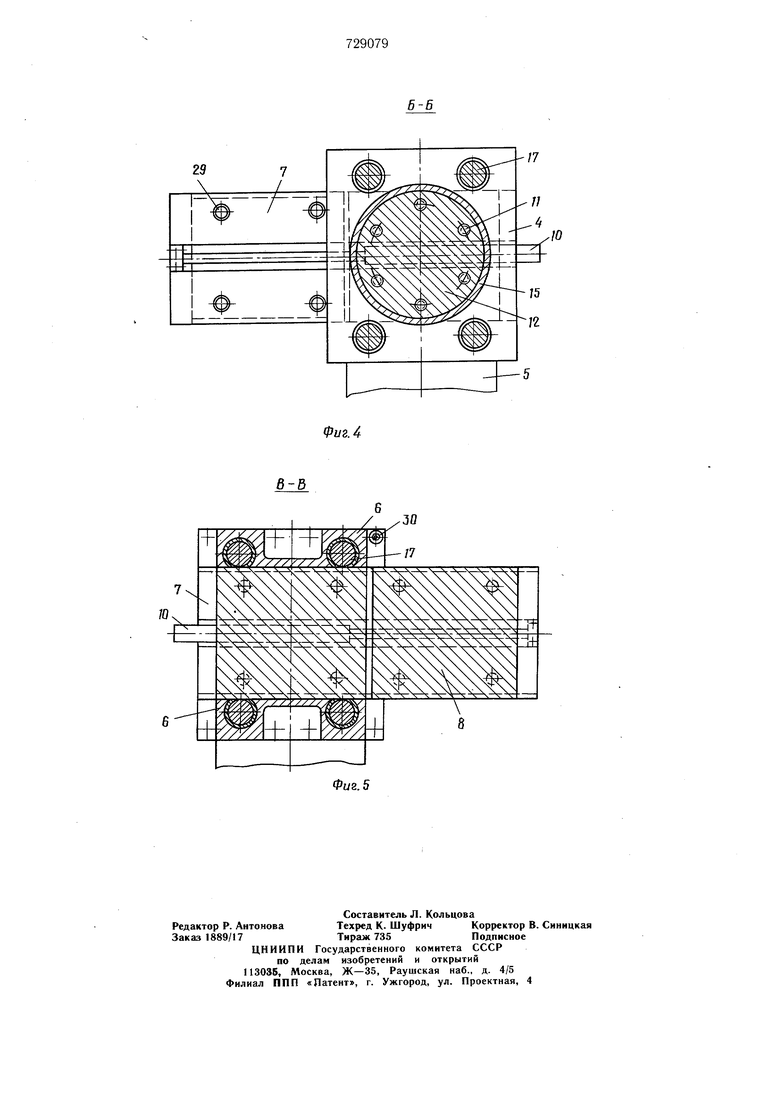

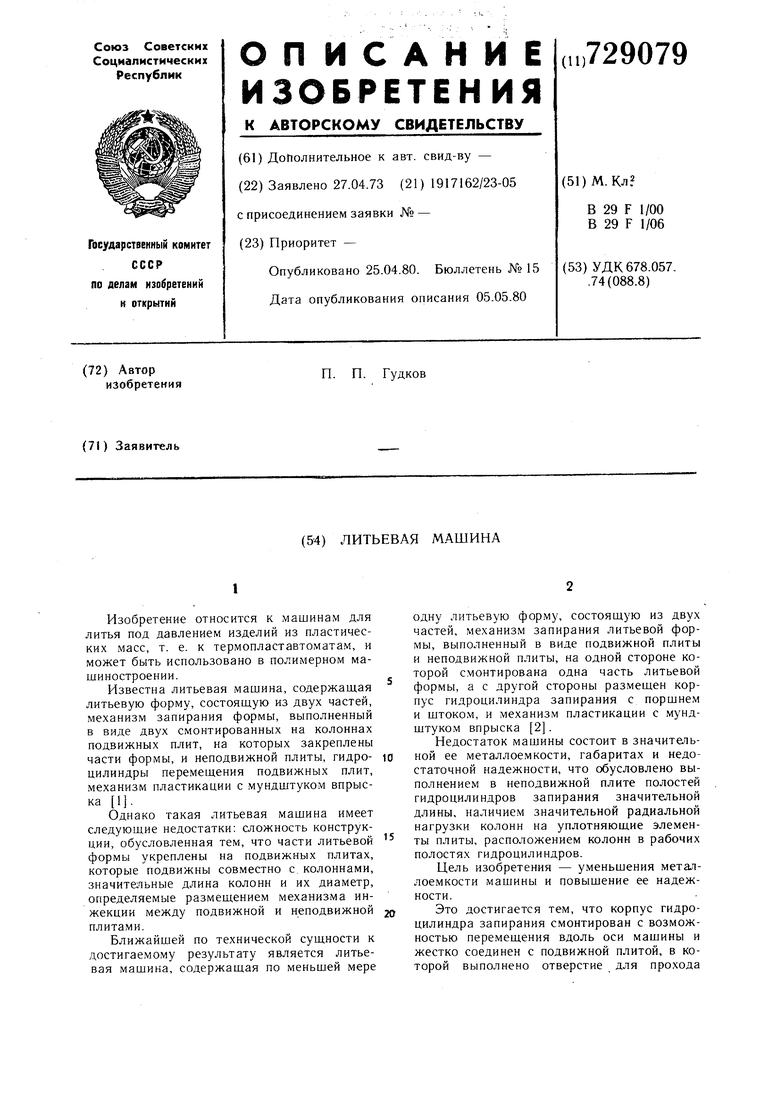

Это достигается тем, что корпус гидроцилиндра запирания смонтирован с возможностью перемещения вдоль оси мащины и жестко соединен с подвижной плитой, в которой выполнено отверстие для прохода мундштука, а шток гидроцилиндра запирания жестко соединен с неподвижной плитой, на которой смонтирована вторая часть литьевой формы. Кроме того, шток гидроцилиндра запирания соединен с неподвижной плитой разъемным соединением и выполнен с кольцевым буртиком по наружной поверхности, между которым и неподвижной плитой размещены уплотняющие элементы с прижимным кольцом. На фиг. 1 показана машина, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1. Литьевая машина содержит механизм 1 пластикации с мундщтуком 2 впрыска массы, гидроцилиндр 3 для подвода механизма 1 пластикации к механизму запирания литьевых форм, включающему неподвижную плиту 4, укрепленную на станине 5. На стороне плиты 4, обращенной в сторону механизма 1 пластикации, выполнены направляющие 6. В направляющих 6 установлена плита 7, на которой укреплены части двух комплектов литьевых форм Ъ. Части литьевых форм 8 имеют направляющие пальцы 9 (см. фиг. 2). Плита 7 перемещается перпендикулярно оси мащины в направляющих 6 за счет гидроцилиндра 10. К противоположной стороне неподвижной плиты 4, по отношению к стороне с направляющими 6, винтами 11 (см. фиг. 4) укреплен шток 12, который сопряжен с корпусом 13 гидроцилиндра запирания. Уплотняющие элементы 14 установлены по наружной цилиндрической поверхности штока 12, затягиваются при креплении штока 12 к плите 4 винтами 11 посредством прижимного кольца 15 и кольцевого буртика. Корпус 13 гидроцилиндра посредством гаек 16 и колонн 17 скреплен с подвижной плитой 18 и имеет с ней совместное перемещение вдоль оси машины. Плита 18 нижней частью установлена на станине 5 посредством опоры качения 19 (см. фиг. 3). Колонны 17 проходят через отверстия неподвижной плиты 4. Корпус 13 имеет дополнительную полость, в которой расположен порщень 20, выполненный заодно с двумя штоками 21 и 22. Рабочие полости корпуса 13 разделены фланцем 23, имеющем на наружной цилиндрической поверхности резьбу, уплотняющие элементы 24, а так же центральное отверстие для щтока порщня 20. Один шток 21 порщня 20 резьбовым соединением укреплен в штоке 12, другой шток 22 проходит наружу через отверстие с уплотняющими элементами, выполненное в корпусе 13 гидроцилиндра. Рабочая полость «а гидроцилиндра в корпусе 13, образуемая между щтоком 12 и фланцем 23, а так же полости «б и «в между корпусом 13 и боковой поверхностью поршня 20 сообщены каналами для подачи рабочей жидкости из гидросистемы при осуществлении сжатия частей литьевой формы 8, совместно с плитой 7 в пространстве между плитами 4 и 18. С боковых сторон подвижной плиты 18 на станине 5 укреплены направляющие 25, в которых смонтированы суппорты 26, перемещаемые по направляющим 25 за счет гидроцилиндра 27. На суппортах 26 укреплены захватывающие устройства 28 для частей литьевых форм 8, примыкающих к плите 18, имеющей отверстие «г для прохода мундштука 2 механизма пластикации. Винты 29, 30 предназначены для крепления литьевых форм 9 к плите 7 и направляющих б к плите 4. Работа литьевой машины заключается в следующем. Из гидросистемы под давлением подается рабочая жидкость в сообщаемые полости «а и «в корпуса 13 механизма замыкания частей литьевой формы 8 совместно с плитой 7 в пространстве между плитами 4 и 18. Корпус 13 гидроцилиндра перемещается вместе с колоннами 17 и плитой 18 и прочно сжимает части литьевой формы 8 совместно с плитой 7 в пространстве между плитами 4 и 18. Далее за счет гидроцилиндра 3 подводится механизм пластикации 1, который производит впрыск подготовленной массы в литьевую форму 8. При осуществлении впрыска массы в литьевую форму 8 и выдержки до отверждения в ней готового изделия, другая литьевая форма 8 находится за пределами пространства между плитами 4 и 18 и пазами полуформы сопряжена с захватывающим устройством 28 суппорта 26. Под действием гидроцилиндра 27 суппорт 26 с захватывающим устройством 28 и сопряженной в них литьевой полуформой перемещается по направляющим 25, осуществляя при этом раскрытие литьевой формы 8 и выброс готового изделия, и при обратном перемещении осуществляя смыкание освобожденных от изделия литьевых полуформ. Далее производится отвод механизма пластикации 1 и последовательно сброс давления рабочей жидкости в полостях «а и «в с нагнетанием ее в полость «б, происходит малое перемещение (порядка 5 мм) корпуса 13 гидроцилиндра в направлении к механизму п тастикации. После разгрузки частей литьевой формы от силового сжатия в пространстве между плитами 4 и 18 производится перемещение за счет гидроцилиндра 10 плиты 7 в направляющих 6, при этом литьевые формы 8, укрепленные своими частями к плите 7 перемещаются в сомкнутом состоянии, литьевая форма 8 с готовым изделием выводится за пределы пространства между плитами 4 и 18 с сопряжением при этом перемещении части формы, прилегающ.ей к плите 18, с захватывающим устройством 28 суппорта 26, а литьевая форма, освобожденная от изделия, входит в пространство между плитами 4 и 18. Цикл работы машины повторяется. Изобретение позволяет выполнить неподвижную плиту малой по толщине, а за счет прикрепления к ней штока гидроцилиндра запирания создается возможность значительно увеличить диаметр гидроцилиндра, что приводит к большим усилиям запирания без увеличения размеров неподвижной плиты по периметру. Причем отсутствие в неподвижной плите полостей гидроцилиндров запирания значительно упрощает конструкцию литьевой мащины. Разделение рабочей полости гидроцилиндра фланцем и выполнение дополнительного штока с порщнем и каналами для рабочей жидкости, позволяет выгодно использовать гидравлические полости гидроцилиндра запирания, и при меньших габаритах гидроцилиндра по периметру, создавать большие усилия запирания форм, что уменьшает металлоемкость машины. Выполнение подвижной плиты с отверстием для прохода мундщтука впрыска и размещение механизма пластикации дает возможность направить усилия запирания форм и усилия уплотнения мундштука впрыска в одном направлении - в направлении усилия запирания форм, а также создает удобство компановки машины в целом. Формула изобретения 1. Литьевая машина, содержащая по меньшей мере одну литьевую форму, состоящую из двух частей, механизм запирания литьевой формы, выполненный в виде подвижной плиты и неподвижной плиты, на одной стороне которой смонтирована одна часть литьевой формы, а с другой стороны размещен корпус гидроцилиндра запирания с поршнем и щтоком, и механизм пластикации с мундштуком впрыска, отличающаяся тем, что, с целью уменьшения металлоемкости машины и повышения ее надежности, корпус гидроцилиндра запирания смонтирован с возможностью перемещения вдоль оси машины и жестко соединен с подвижной плитой, в которой выполнено отверстие для прохода мундштука, а шток гидроцилиндра запирания жестко соединен с неподвижной плитой, на которой смонтирована вторая часть литьевой формы. 2. Литьевая машина по п. 1, отличающаяся тем, что шток гидроцилиндра запирания соединен с неподвижной плитой разъемным соединением и выполнен с кольцевым буртиком по наружной поверхности, между которым и неподвижной плитой размещен уплотняющие элементы с прижимным кольцом. Источники информации, принятые во внимание при экспертизе 1.Дмитриев Л. М. Устройства для переработки пластических масс литьем под давлением. М., ЦНИИПИ, 1964, с. 16-18. 2.Патент Франции № 1593009, кл. В 22 D 17/00, 1970 (прототип).

А-А

/8

М

v.x

17

Авторы

Даты

1980-04-25—Публикация

1973-04-27—Подача