металлоз 4 и другие. Однако эти катализаторы не всегда достаточно эффективны и часто отрицательно влияют 1И свойства НП-смол. По этой причине часто отказьшаются от катализаторов этерификации и мирятся с удлиненным временем поликонденсации. В случаях, если присутС1вуют трудно поддающиеся этерификации компоненты, как например изофталевая кислота, продолжительность поликоиденсации значительно повышает(;я. Так же тетрахлор-пара-ксилиленгликоль и тетрахлор-мета-ксилиленгликоль, использование которых уже в незначительных количествах (например, 5 мол.%) в процессе синтеза пр1шосят значительное улучшение свойств отвержденных НП-смол, особенно значительное повьпшнйе теплостойкоста по Мартейсу

или 1SO/R 7 5-А значительно замедляют реакцию поликонденсации (см. сравнительный пример 1).

Известен способ получения ненасыщенных полизфир}Ш1х смол nyxew взаимодействия ненасьшденной и насыщенной дикарбоновых кислот или их смесей с многоатомным спиртом при нагревании в присутствии катализатора этерификации, причем в качестве катализатора этерификации используют тетрабутилтитанат, тетрабутилцирконат или смеси оксалата олова и ацетата цинка 5.

Однако проблема сокращения длительности поликонденсации при использовании в качестве исходных веществ трудно этерифицируемых компонентов без отрицательного влияния при этом на свойства НП-смол или их растворов в ненасьтщенных мономерах, не была решена этими известными катализаторами этерификации. Опыты показали, что О1Ш имеют значительаые недостатки (см. сравнительные примеры 2-4). Тетрабутилтитанат вызывает сильное оранжевое до красно-коричневого окрашивание НП-смолы, а также ее растворов. Дополнительно как в НП-смоле, так и в расплаве ее проступают частицы, окрашенные в желто-коричневый цвет, которые представляют собой производные продукты катализатора. Тетрапрошищирконат, тетрабутилцирконат, а также смеси из оксалата олова и ацетата цинка (при значительно уменьшенной по сравнению с соединениями титана активностями) вызывают сильное помутнение стирольных растворов НП-смолы. Кроме того, уже в расплаве НП-смолы встречаются вкрапления, которые, по крайней мере, частично являются производнь1Мй продуктами катализаторов и при растворешш НП- смолы в стироле диспергируют как объемистые частицы. Но для дальнейшей переработки требуются прозра1шые или только слегка псмзггневшие растворы НП-смолы. Диспергированнью частицы должны быть поэтому удалены посредством центрифугирования или фильтрации, что представляет собой допол1штельные расходы, Кроме того, устойчивость при хранении стирольного раствора некоторых составов НП-смол, полученных с применением тетрабутилцирконата или тетрапропилцирконата как катализаторов этерификации незначительна (см. сравнительный пример 5).

Целью изобретения является ускорение процесса и улучшение физико-механических свойств ненасыщенных полиэфирных смол.

Для этого в качестве катализатора этерификации используют тетрафенилборат щелочного металла или цирконаты 2--алкил-или 2,2-диалкил-гександиола-1,3 с 1-4 атомами углерода в алкильном радикале, в количестве 0,013 - 7% от веса кислотных компонентов.

Предпочтительно применяют цирконаты 2-этил-гександиола-1,3 или 2,2-диметилгександиола-1,3. При помощи применяемых катализаторов этерификации продолжительность поликонденсации при получении ненасьццекных полиэфирных смол сокращается более, чем на половину. Получают НП-смолы с более высоким молекулярным весом, которые в отвержденном состоянии имеют лучшие физико-механические свойства. Также при применении трудно этерифицируемых компонентов, как например изофталевая кислота или тетрахлорксилиленгликоли, удалось сократить продолжительность поликонденсации. Одновременно удалось избежать отрицательного влияния на свойства НП-смол или их растворов, которое наступало при известных катализаторах этерификации. В противоположность титанам катализаторы согласно изобретению при почти такой же активности имеют преимущество, что они допускают получение бесцветных НП-смол и бесцветных, прозрачных растворов Ш1-СМОЛ. По сравнению с тетрабутил-или тетрапропилцирконатами (см. сравнительный пример 3) или по сравнению с системой катализаторов оксалата олова ацетат цинка (см сравнительный пример 4) имеется преимущество большой активности. Как показьшает сравнительный пример 3, известные катализаторы, несмотря на утроенное содержание циркония не имеют активности применяемых соединений циркшшя. Не встречаются никакие производные продукты катализатора в виде взвешенных веществ в сплаве НП-смолы или в растворе в стироле, как зто имеет место особенно при тетрапроиил- и тетрабутшщирконате и в значительной степени также при системе катализаторов оксалата олова+ ацетат цинка. Обеспечена также устойчивость при хранении стирольных растворов НП-смолы (см. пример 4), Получение тетрафенилбората калия осуществляют путем осаждения водного раствора тетрафенилбората натрия растворимой солью калия. Получение цирконатов 2-алкилгександиолов-1,3 или 2,2-диалкил-гександиолов-1,3 осуществляют переэтерификадией тетрапропил-или тетра-норм-бутил-цирконата с 2-алкил-гександиолом-1,3 при 130-210°С, предпочтительно при 150-190° С, удаляя бутанол или пропанол.

Катализаторы этерификации используют в количестве 0,013-7% от веса кислотных компонентов.

Если перед реакцией конденсации проводят

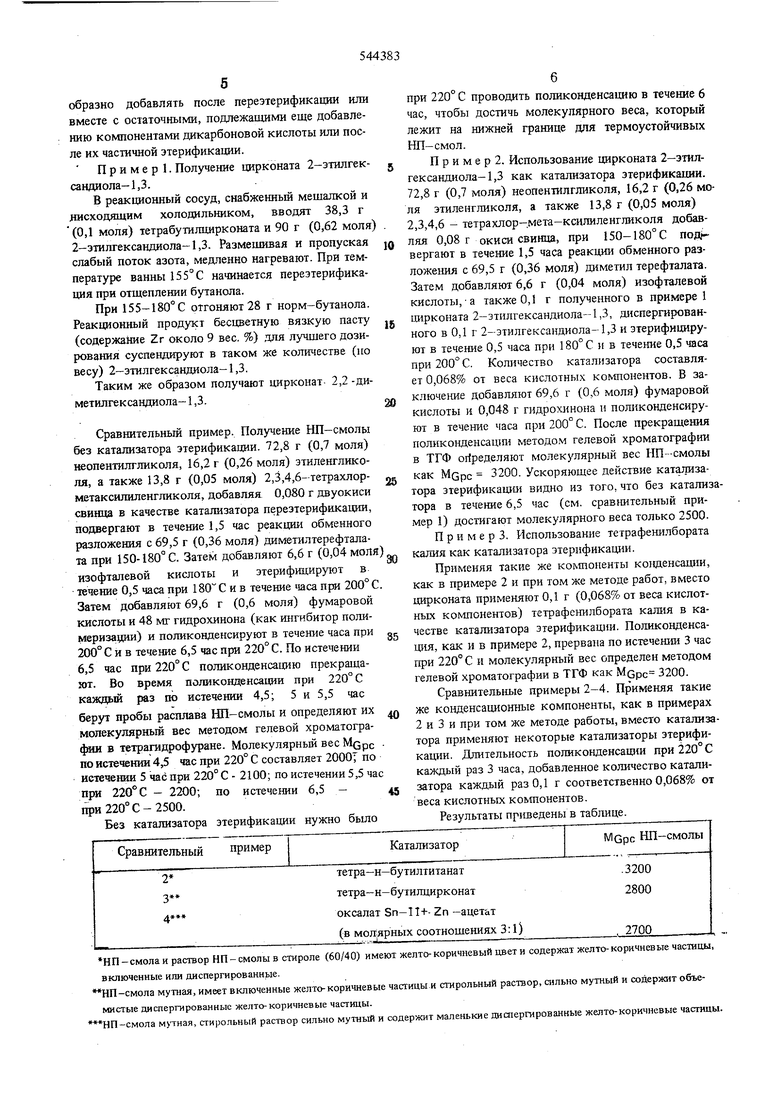

переэтерификацию, например при применении тере-или изофталевой кислоты в форме их алкиль ных эфиров, то катализаторы этерификации целесообразно добавлять после переэтерификации или вместе с остаточными, подлежащими еще добавлению компонентами дикарбоновой кислоты или после их частичной этерификации. Пример 1. Получение Щ1рконата 2-этилгек сандиола-1,3. В реакционный сосуд, снабженный мешалкой и лисходящим холодильником, вводят 38,3 г (0,1 моля) тетрабутилцирконата и 90 г (0,62 моля 2-этилгександиола-1,3. Размешивая и пропуская слабый поток азота, медленно нагревают. При температуре ванны 15 5° С начинается переэтерификация при отщеплении бутанола. При 155-180°С отгоняют 28 г норм-бутанола. Реакционный продукт бесцветную вязкую пасту (содержание Zr около 9 вес. %) для лучщего дозирования суспендируют в таком же количестве (но весу) 2 этилгександиола-1,3. Таким же образом получают цирконат- 2,2 -диметилгександиола-1,3. Сравнительный пример. Получение НП-смолы без катализатора этерификадии. 72,8 г (0,7 моля) неопентилгликоля, 16,2 г (0,26 моля) этиленгликоля, а также 13,8 г (0,05 моля) 2,3,4,6-тетрахлорметаксилиленгликоля, добавляя 0,080 г двуокиси свинца в качестве катализатора переэтерификации, подвергают в течение 1,5 час реакции обменного разложения с 69,5 г (0,36 моля) диметилтерефталата при 150-180° С. Затем добавляют 6,6 г (0,04 моля изофталевой кислоты и этерифидируют в течение 0,5 часа при 180 С и в течение часа при 200° С Затем добавляют 69,6 г (0,6 моля) фумаровой кислоты и 48 мг гидрохинона (как ингибитор полимеризации) и поликонденсируют в течение часа при 200°С и в течение 6,5 час при 220° С. По истечении 6,5 час при 220° С поликонденсацию прекращают. Во время поликонденсадаи при 220° С каждый раз по истечении 4,5; 5 и 5,5 час берут пробы расплава НП-смолы и определяют их молекулярный вес методом гелевой хроматогра4йШ в тетраги дроф уране. Молекулярный вес М(3рс по истечении 4,5 час при 220° С составляет 2000Т по истечении 5 час при 220° С - 2100; по истечении 5,5 час при 220° С - 2200; по истечении 6,5 при 220° С-2500. Без катализатора этерификадии нужно было при 220 С проводить поликонденсацию в течение б час, чтобы достичь молекулярного веса, который лежит на нижней границе дпя термоустойчивых НП-смол. Пример 2. Использование цирконата 2-этилгександиола-1,3 как катализатора этерификадии. 72,8 г (0,7 моля) неопентилгликоля, 16,2 г (0,26 моля этиленгликоля, а также 13,8 г (0,05 моля) 2,3,4,6 - тетрахлор-.мета-ксилиленгликоля добавЛЕЯ 0,08 г окиси свинца, при 150-180° С подвергают в течение 1,5 часа реакции обменного разложения с 69,5 г (0,36 моля) диметил терефталата. Затем добавляют 6,6 г (0,04 моля) изофталевой кислоты,-а также 0,1 г полученного в примере цирконата 2-этилгександиола-1,3, диспергированного в 0,1 г 2-этилгександиола-1,3 и этерифицируют в течение 0,5 часа при 180° С и в течение 0,5 часа при 200 С. Количество катализатора составляет 0,068% от веса кислотных компонентов. В заключе}О5е добавляют 69,6 г (0,6 моля) фумаровой кислоты и 0,048 г гидрохинона н поликонденсируют в течение часа при 200° С. После прекращения поликонденсащш методом гелевой хроматографии в ТГФ ог ределяют молекулярный вес ПП-смолы как MQpc 3200. Ускоряющее действие катализатора этерификащш видно из того, что без катализатора в течение 6,5 час (см. сравнительный пример 1) достигают молекулярного веса только 2500. П р и м е р 3. Использование тетрафенилбората калия как катализатора этерификации. Применяя такие же колтоненты когзденсации, как в примере 2 и при том же методе работ, вместо цирконата применяют 0,1 г (0,068% от веса кислотных KONfflOHeHTOB) тетрафенилбората калия в качестве катализатора этерификации. Поликонденсация, как и в примере 2, прервана по истечении 3 час при 220° С и молекулярный вес определен методом гелевой хроматографии в ТГФ как М(3рс 3200. Сравнительные примеры 2-4. Применяя такие же конденсационные компоненты, как в примерах 2 и 3 и при том же методе работы, вместо катализатора применяют некоторые катализаторы этерификации. Длительность поликонденсации при 220° С каждый раз 3 часа, добавленное количество катализатора каждый раз 0,1 г соответственно 0,068% от веса кислотных колшонентов. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочный состав | 1975 |

|

SU651709A3 |

| Формовочная композиция | 1976 |

|

SU797590A3 |

| Способ получения ненасыщенных полиэфирных смол | 1974 |

|

SU573126A3 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

| ТОНЕР ДЛЯ ЭЛЕКТРОФОТОГРАФИИ, СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ И ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ | 2015 |

|

RU2650631C2 |

| Способ получения линейных термопластичных полиэфиров, содержащих амидные группы | 1974 |

|

SU676175A3 |

| Способ получения ненасышенных полиэфиримидов | 1973 |

|

SU614121A1 |

| СМОЛА НА ОСНОВЕ СЛОЖНОГО ПОЛИЭФИРА И ФОРМОВАННЫЙ ПРОДУКТ ИЗ ЛАМИНАТА НА ОСНОВЕ СМОЛЫ ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2004 |

|

RU2312871C2 |

| Способ получения линейных термопластичных сложных полиэфиров | 1975 |

|

SU688132A3 |

| Эпоксидная композиция | 1974 |

|

SU578897A3 |

НП-смолаи раствор НП-смолы в стироле (60/40) имеют желто-коричневый цвет и содержат желто-коричневые частицы, включенные или диспергированные.

НП-смола мутная, имеет включенные желто-коричневые частицы и сгирольный раствор, сильно мутный и содержит объемистые диспергированные желто-коричневые частицы. НП-смола м тная, сгиропьный раствор сильно мутный и содержит маленькие диспергированные желто-коричневые частицы. Из сравнения результатов сравнительных примеров с примерами 2 и 3 отчетливо вйдны преимущества предлагаемых катализаторов этерифи.-сации в сравнении с ранее известными. П р и м е р 4. 93,6 г (0,9 моля) неопентилгликоля и 27,6 г (0,1 моля) 2, 3,4,6-тетрахлор-метаксилиленгляколя, прибавляя 0,094 г двуокиси свинца, переэтирифицируют с 69,8 г (0,36 моля) даметилтерефталата при 150-180°С. Затем добавляют 6,6 г (0,04 моля) изофталевой кислоты и 0,046 г гадрохинона и конденсируют в течение часа при 180° С и еще час при 220° С. Затем добавляют 69,6 г (0,6 моля) фумаровой кислоты и 0,12 г цирконата 2,2 - диметилгександиола-1,3 (0,082% от веса кислотных компонентов) и поликонденсируют в течение часа при 200° С и в течение 3 час при 220° С. НП-смола имеет .ЗЮО, определенный методом гелевой хроматографии в ТГФ. 60 вес,ч. НП-смолы расторяют в 40 вес.ч. стирола. Этот только слегка мутный стирольный раствор разделяю-. Одну часть с 2 вес. % пасты перекиси бензоила (50%-ной) и 0,03 об.% диметиланилина отверждают в форме в пластины толшиной 4 мм. Прозрачные, бесцветные литые изделия после повторного отверждения в течение 4 час при 135 С имеют следующие механические свой ства: Температура по Вика 200°С Термоустойчивость по 133°С Марте нсу Термоустойчивость по ISO/R 75:А Ударная вязкость 8,3 смКгс/см. Другую часть стирольного раствора вьщерживают при 20-30° С в течение 8 недель, при этом не происходит 1О какого измене шя. Сравнительный пример 5. Применяя такие я;е конденсащюнные компоненты и такие же условия работ как в примере 4, применяют 0,12 г тетрабутшщирконата (0,082% от веса кислотных компонентов) как катализатора этерификации и при 220° С повышают длительность поликонденсацик в сравнении с примером 4, с 3 до 4 щс. Получают мутную НП-смолу с включенньвш желто-коричневыми частицами, имеющую мол.в. 2900 60 вес.ч. Ш1-СМОЛЫ растворяют в 40 вес.ч. стирола. Непрозрачный стирольный раствор, содержащий желто-коричневые разбухшие частицы, от. верждают как в примере 4 в пластины толщиной 4 мм Мутные формова1шые изделия, отвержденные Дополнительно при 135° С, содержат желто-коричневые включения и имеют следующие механические свойства: 200°С Температура по Вика Термоустойчивость по 121°С Мартенсу Термоустойчивость по 1SO/R 75:А 5,8 см-кгс/см. Ударная вязкость Другую часть стирольного раствора оставляют на хранение при 20-30° С. Уже по истечении 14 дней происходит желатинизация раствора в противоположность раствору из примера 4. При мер 5. 72,8 г (0,7 моля) неопентилгликоля и 19,8 г (0,32 моля) зтиленгликоля, добавляя 0,082 г двуокиси свинца, перезтерифицируют с 69,8 г (0,36 моля) диметиптерефталата при 180° С в течение часа. Затем добавляют 6,6 г (0,04 моля) изофталевой кислоты и 0,15 г тетрафенилбората натрия (0,103% от веса кислотных компонентов) и зтерифшуфуют в течеш1е 30 мин при 180° С и 30 мин при 200° С. Затем добавляют 69,6 г (0,6 моля) фумаровой кислоть н г гидрохинона и полиKOifeeHCHpyioT в течение/ 3 час при 200°С. Получают прозрачную НП-смолу с мол. в. 3200, определённым гелевой хроматографией. Формованные изделия, полученные после расворения в стироле (60 вес.ч. смолы - 40 вес.ч. тирола) и отверждешгя или повторного отвержде-: ия как в примере 4, имеют Температуру по Вика 200 С Термоустойчивость по Мартенсу115° С Термоустойчивость по SO/R75;A135°С Ударную вязкость6,9 см-кгс/сл4 Сравнительный пример 6. Применяя такие же ко1щенсационные компоненты, как в пример р9 5, поликонденсацию проводят без катализатора этерификации и вместо 3 час при 200° С по-( Л1 конденсируют в течение 6 час при этой же температуре. Несмотря на вдвое увеличенную длительность поликонденсации при 220° С в сравнении с примером 5, НП-смола имеет мол.в. только 2600. 60 вес.ч. смолы растворяют в 40 вес.ч. стирола и по примеру 4 отверждают в пластины толщиной 4 мм. Температура по Вика Термоустойчивость по Мартенсу Термоустойчивость по TSO/R 75; А 4,8 см-кгс/см Ударная вязкость П р и м е р 6. 72,8 г (0,7 моля) неопеньчлгликоля, 13,0 г (0,21 моля) зтилен-гликоля н 14,4 г, (0,1 моля) 1,4 бис-(оксиметил)-1шклогексана, добавляя 0,090 г двуокиси свинца с 69.8 i (0.36

Авторы

Даты

1977-01-25—Публикация

1974-09-12—Подача