(54) СОСТАВ ДЛЯ ОГРАНИЧЕНИЯ РАСТЕКАНИЯ «ПРИПОЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для получения кольцевых цилиндрических спаев | 1977 |

|

SU782020A1 |

| Состав для ограничения растекания припоя | 1982 |

|

SU1060376A1 |

| Паста для металлизации анодной окиси алюминия | 1984 |

|

SU1183337A1 |

| Состав для ограничения растекания припоя | 1982 |

|

SU1076238A1 |

| Паста для пайки керамики и сапфира с металлом | 1973 |

|

SU464427A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ ТОКОВВОДОВ С КОРПУСОМ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 2010 |

|

RU2457189C1 |

| СПОСОБ ПАЙКИ СОПЛОВЫХ ЛОПАТОК С ОХЛАЖДАЮЩИМИ ОТВЕРСТИЯМИ ТУРБИНЫ ГТД И ЗАЩИТНАЯ ПАСТА ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭТОМ СПОСОБЕ | 2012 |

|

RU2486039C1 |

| Паста для металлизации керамики | 1977 |

|

SU653237A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Способ пайки бериллиевой фольги | 1975 |

|

SU538836A1 |

Изобретение относится к области паяпЬного производства, в частности к составам дпя ограничения растекания припоя| применяемым, преимушественно в процессе высокотемпературной пайки.

При пайке ряда конструкций, например узлов электровакуумных приборов, необходимо ограничение зоны растекания припоя..

Растекание припоя за пределы, области спая может привести к нарушению вакуумной плотности спая, снижению его термомеханической прочности, выходу геометрических размеров металлических деталей за пределы допусков и т. д.

Растекание припоя может быть ограничено нанесением специальных составов на поверхность паяемого металла, предотвращающих растекание припоя..

В ряде случаев, в частности при пайке узлов электровакуумных приборов, после окончания процесса пайки защит. ное покрытие должно быть удалено.

Известна паста для защиты поверхности металла от растекания припоя, содержащая (вес.%) графит-15-30, фганосиликатный материал 70-85 l.

При высокотемпературной пайке медно-серебряннымпрИпоем эта паста недостаточно надежно защищает поверхност металла от растекания.припоя, так как в процессе пайки припой подтекает под защитное покрьггие и сжигает его..

Наиболее близким к предлагаемому изобретению по технической сущности является состав дЛя ограничения растекания припоя, сосТояший из окиси магния и во дыр,

К недостаткам известного состава относится припекание защитного покрытия в процессе пайки, что затрудняет удаление его остатков после пайки;

Цель изобретения - облегчение снятия защитного покрытия после проведения процесса пайки.

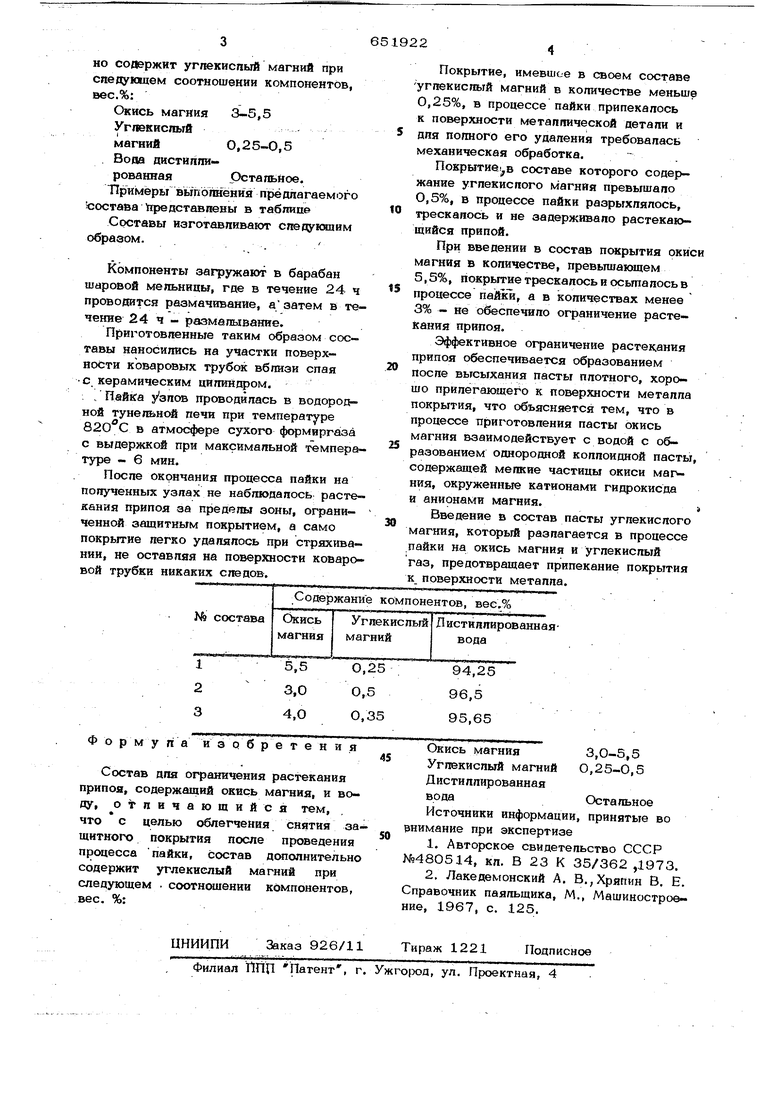

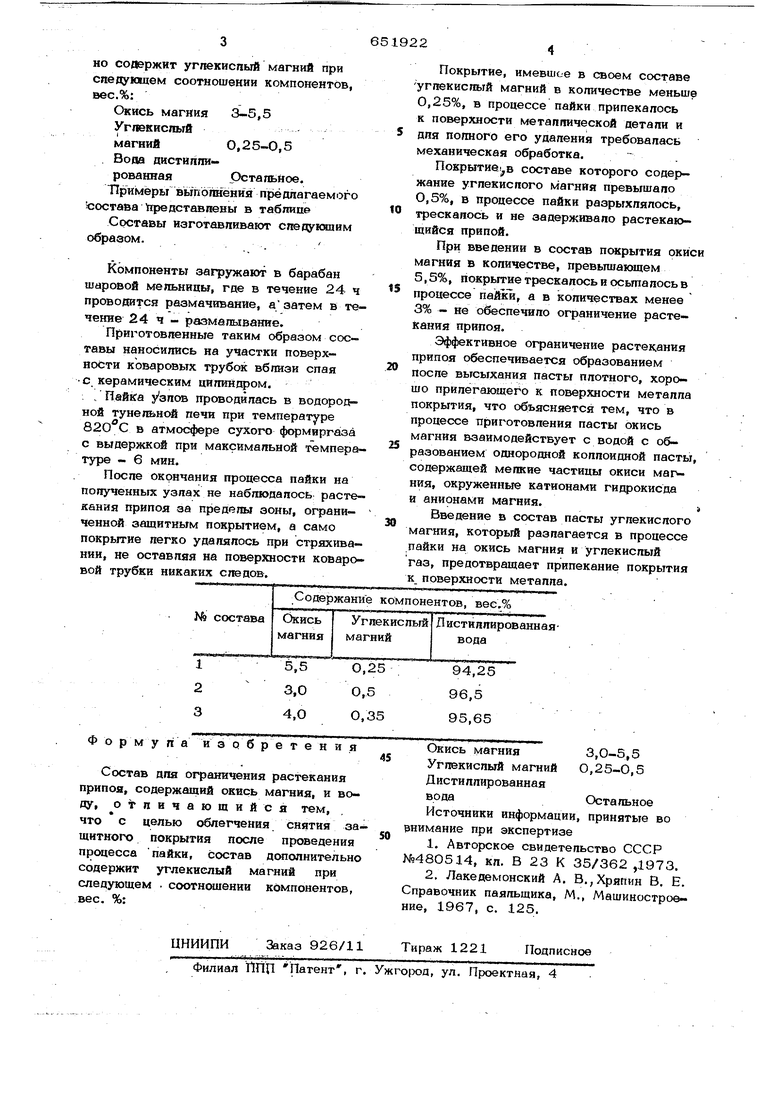

Поставленная цель достигается тем, что предлагаемый состав дополнительно содержит углекислый магний при спеду1ащем соотношении компонентов, вес.%:

Окись магния 3-5,5

Уггеекиспый

магний0,25-0,5

Вооа аистипли-

рованяаяОстальное.

ТТримёрывыпопнёнйя предлагаемого состава йредставпены в таблиие

Составы изготавливают спецукяцим образом.

Компоненты загружают в барабан шаровой мельницы, где в течение 24 ч проводится размачивание, азатем в течение 24 ч - размапыванне.

Приготовленные таким образом составы наносились на участки поверхности коваровых трубок вблизи спая с, керамическим цилийпром.

Пайка УЗЛОВ проводилась в водородной тунельной печи при температуре в атмосфере сухого формирга за с выдержкой при максимальной температуре - б мин.

После окончания процесса пайки на полученных узлах не наблюдалось растекания припоя за пределы зоны, ограниченной защитным покрытием, а само покрытие легко удалялось при стряхивании, не оставляя на поверхности коваровой трубки никаких следов.

Покрытие, имевшс-е в своем составе углекислый магний в количестве меньше 0,25%, в процессе пайки припекалось к поверхности металлической детали и для полного его удаления требовалась механическая обработка, .

Покрытие в составе которого содержание углекислого магния превышало 0,5%, в процессе пайки разрыхлялось, трескалось и не задерживало растекающийся припой.

При введении в состав покрытия окиси магния в количестве, превышающем 5,5%, покрытие треска лось и осьта лось в процессе пв&кк, а в количествах менее 3% - не обеспечило ограничение растекания припоя.

Эффективное ограничение растекания припоя обеспечивается образованием после высыхания пасты плотного, хорошо прилегающего к поверхности металла покрытия, что объясняется тем, что в процессе приготовления пасты окись магния взаимодействует с водой с образованием однородной коллоиднс й пасты, содержащей мелкие частицы окиси магния, окруженные катионами гидрокисда и анионами магния.j,

Введение в состав пасты углекислого магния, который разлагается в процессе пайки на окись магния и углекислый газ, предотвращает припекание покрытия к поверхности металла.

Авторы

Даты

1979-03-15—Публикация

1977-04-05—Подача