павпение прессования вепет к местному смятию древесины.

Отсутствие naBrteifiHH вьтзывает чрезмерное утолщение клеевого слоя и аааоры (нёпроклейки) между склеиваемыми поверхностями. В обоих случаях качество склеивания сн лжается. Полученные гнутоклееные блоки распиливаются на отдельные детали требуемых размеров. с учетом допусков на их дальнейшую механическую обработку.

Целью изобретения является повьпдение качества изделий путем обеспечения распределения равномерного давления прессования на материал в процессе изготовления деталей, получение одновременно нескольких готовых деталей, не, требующих дальнейшей механической обработки.

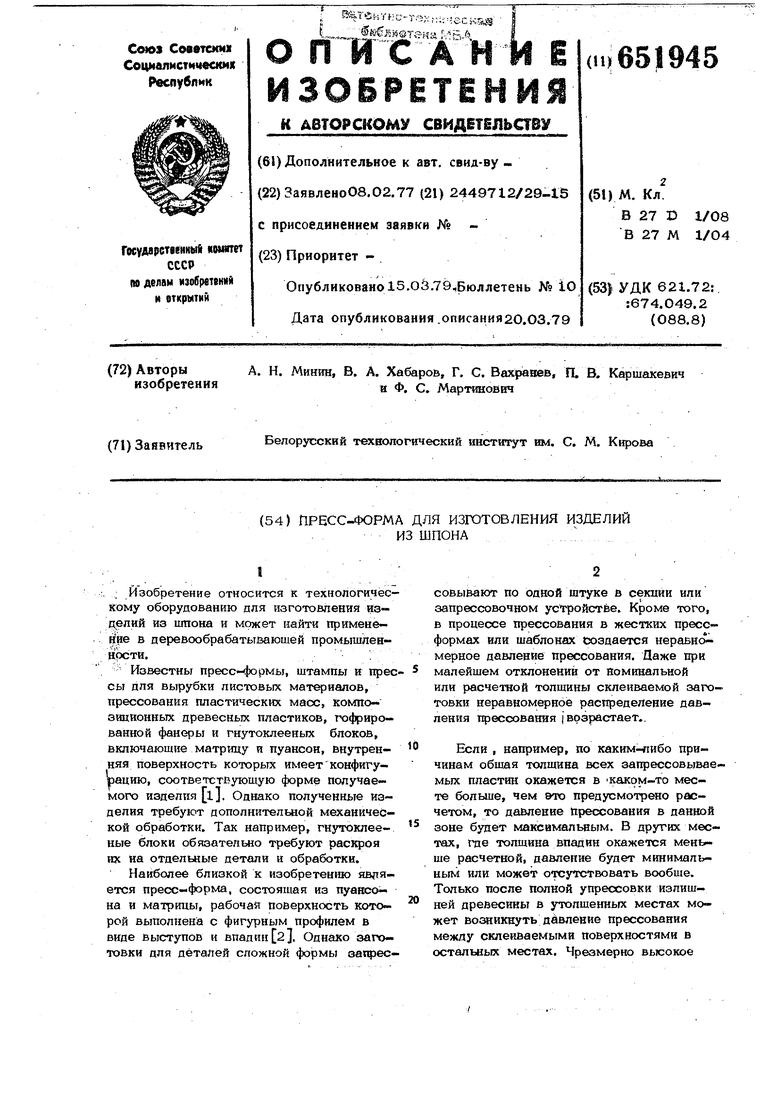

Указанная цель достигается тем, что в предлагаемом устройстве рабочая поверхность матрицы выполнена с рассекатще-раздвигающими ножами,.каждый из которых образован Боковыми формирующими поверхностями, переходящими по радиусу к основанию впадин, при этом отношение расстояния между вершинами смелсных ножей и - высотой ножа 2, а угол заострения ножа составляет 1090 С, причем рабочая поверхность пуансона выполнена гладкой. С целые рассечения шпона по периметру по краям установлены отсекатели.

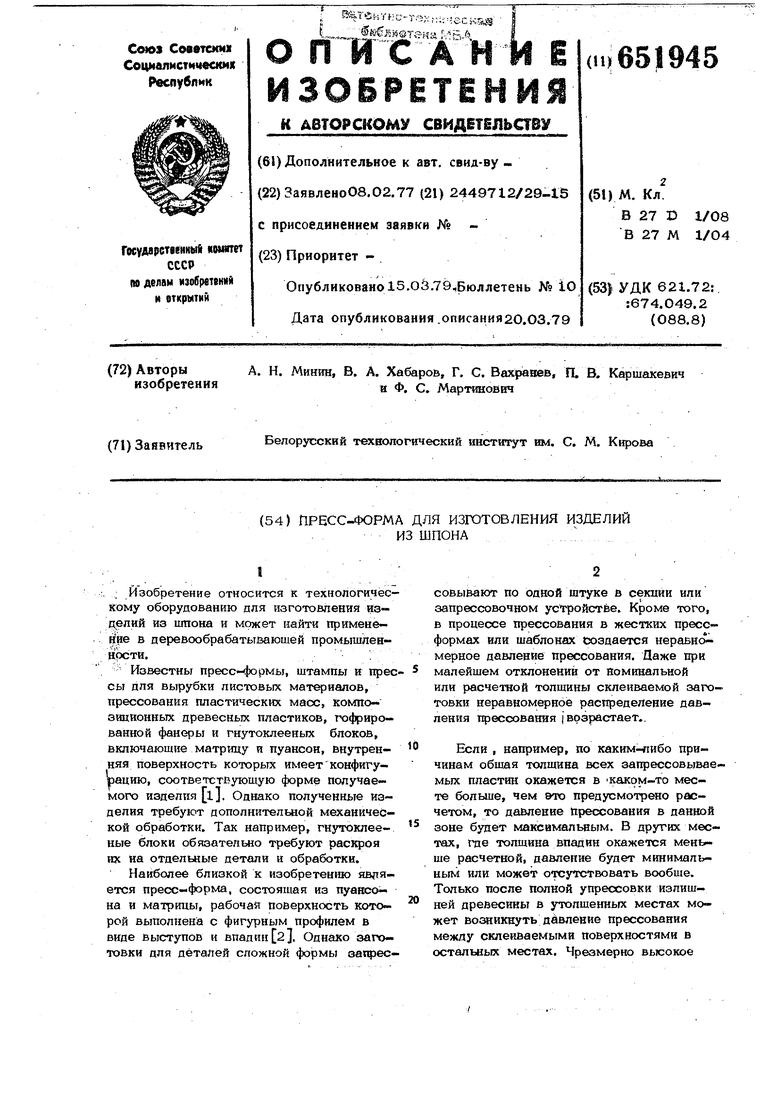

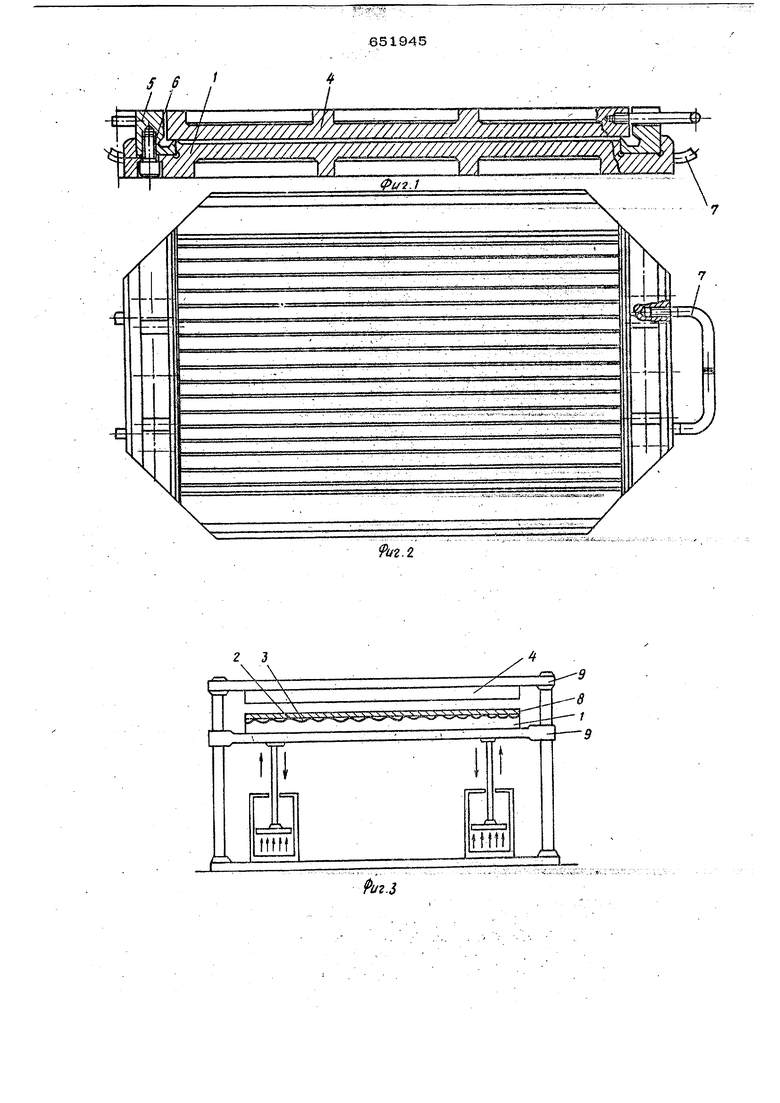

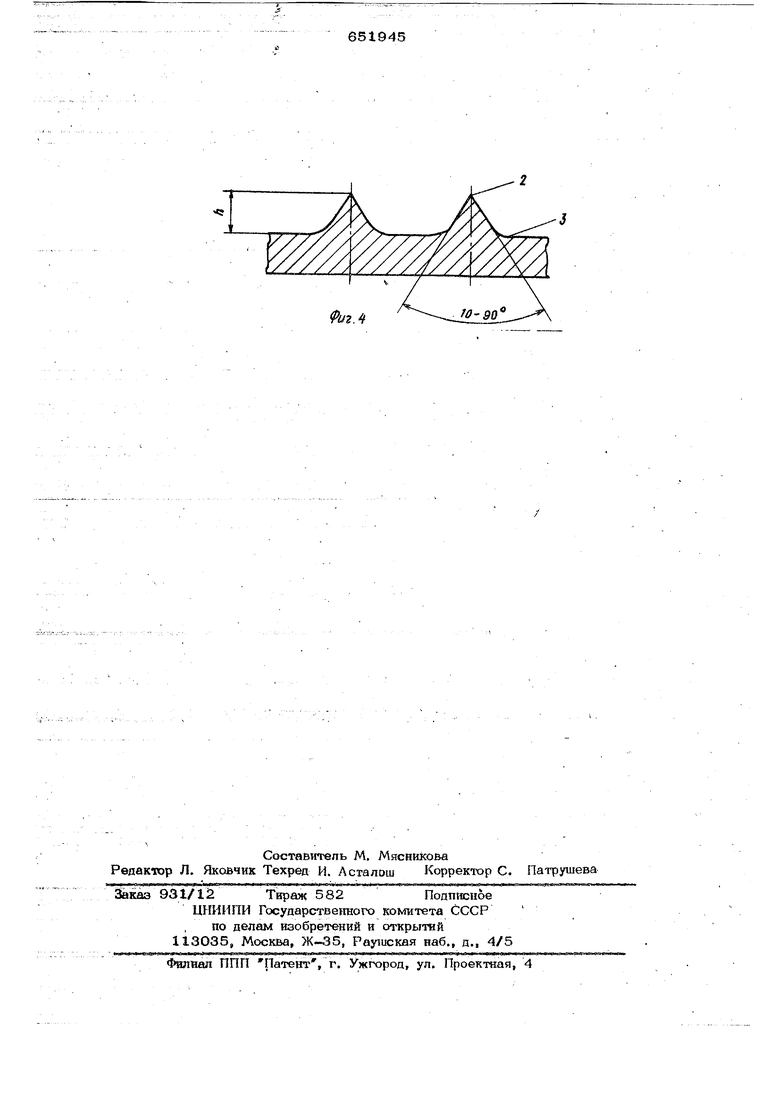

На фиг. 1 изображена предлагаемая пресс-фэрма, вид сбоку} на фиг. 2 - то

же, вид сверху; на фиг. 3 - пресс-форма, установленная между обогреваемыми плитами пресса; на фиг. 4 - рассекающе-раздвигающий нож, поперечный разрез.

Пресс- {юрма состоит из матрицы 1 с чередующимися на ее рабочей поверхности рассекаюше-раздвигающими ножами 2 и Впадинами 3, пуансона 4, отсекателей 5, Прикрепленных к ма.трице с Помощыо винтов 6. Пуансон и матрица снабжены ручками 7. При стационарной установке пресс-формы на гидравличес,кий пресс матрица, на которую укладывают в пакет листы шпона 8, и пуансон могут быть прикреплены к опорным плитам 9 пресса с помощью болтов.

При работе набранные в пакет листы шпона 8 укладывают на рабочую поверхность матрицы так, что волокна древесины шпона направлены вдоль впадин. При рабочем ходе ползуны пресса передают

движение на нижнюю опорную плиту и матрицу с набранным пакетом. Плита,

двигаясь по направляющим пресса, смыкается с пуансоном 4, жестко прикрепленным к верхней опорной плите пресса, . при етом происходит разрезание листов пакета шпона ножами 2 и раздвижение нх в область в.падин 3.

При обратном ходе ползунов прессформа размыкается и готовые изделия извлекаются из впадин матрицы.

Предлагаемый угол заострения рассекающе фаздвигающих ножей (1О-90 ) позволяет рассекать пакет шпона при незначительном усилии, а конфигурация боковых формирующих поверхностей позволяет обеспечить равномерное давление прессования на пакет шпона, уменыяение коэффициента трения при движении прессуемого материала в область впадин. Отношение расстояний между вершинами смежных ножей и их высотой, равное или больше двух, дает возможность получать готовые изделия расчетной толщины при меньшей сум 1арной толщине набранного пакета шпона, за счет чего сокращается расход сырья, в то же время плотность готовой детали остается близкой к плотности натуральной древесины шпона. Формула изобретения

1.Пресс-форма для изготовления изделий из шпона, включающая пуансон

и матрицу,, имеющую рабочую поверхност с фигу)рным профилем в виде выступов и Бпадин, отличающаяся тем, . что, с цепью повышения качества изделий и цсгшючейия последующей механической обработки их, рабочая поверхность матрицы выполнена с рассекающе-раздвигающими ножами, каждый из которых образован боковыми формирующими поверхностями, переходящими по радиусу к основанию впадин, при этом отношение расстояния между вершинами смежных ножей и вьюотой ножа 2, заострения ножа составляет 10-9О , причем рабочая поверхность пуансона выполнена гладкой.

2.Пресс-форма по п. 1, отличающая с я тем, что, с целью рассечейия шпона по периметру, по 1фаям матрицы установлены отсекателк.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 49О667, кл. В 27 М 1/04, 1973,

2.Сахаров М. Д. Запрессовочные устройства для производства гнутоклееных деталей. М., 1961, с. 61. У//////////////77/7ш7/77Ж yz// z/z/zi L /

| название | год | авторы | номер документа |

|---|---|---|---|

| КОСТЫЛЬ МЕДИЦИНСКИЙ, УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2222308C2 |

| 5И5.ПИСГСКА | 1973 |

|

SU372064A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО К ПРЕ'^'^О^ОЗНДЯSCECOiиШЕ11ТШ4Е^;Н|1^1ЕО;Ш | 1972 |

|

SU330955A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОКЛЕЕНЫХ ИЗДЕЛИЙ | 1968 |

|

SU209697A1 |

| ПОДДОН И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДДОНА | 2012 |

|

RU2531733C2 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ШПОНА | 2024 |

|

RU2833904C1 |

| ПРЕСС ДЛЯ | 1973 |

|

SU387828A1 |

| Пресс-форма для изготовления гнутоклеенных блоков | 1972 |

|

SU437614A1 |

| Устройство для изготовления гнутоклееных заготовок | 1983 |

|

SU1123851A1 |

tttff

ft fit

Ри-гЛ

Авторы

Даты

1979-03-15—Публикация

1977-02-08—Подача