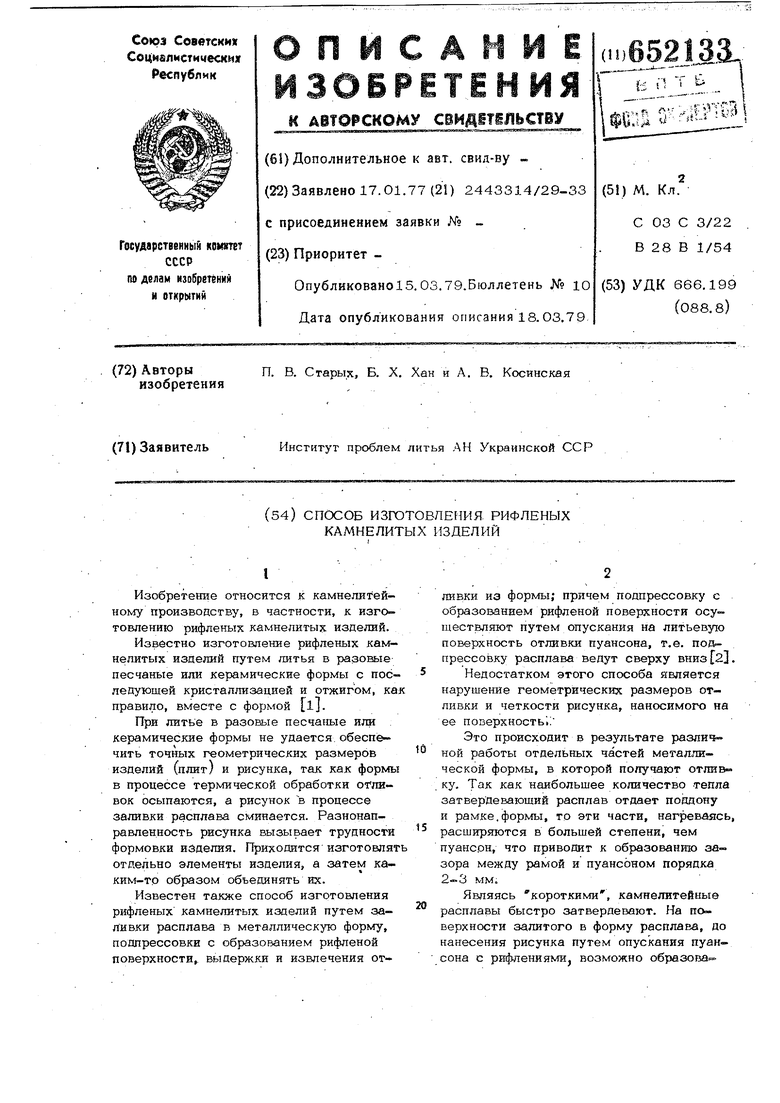

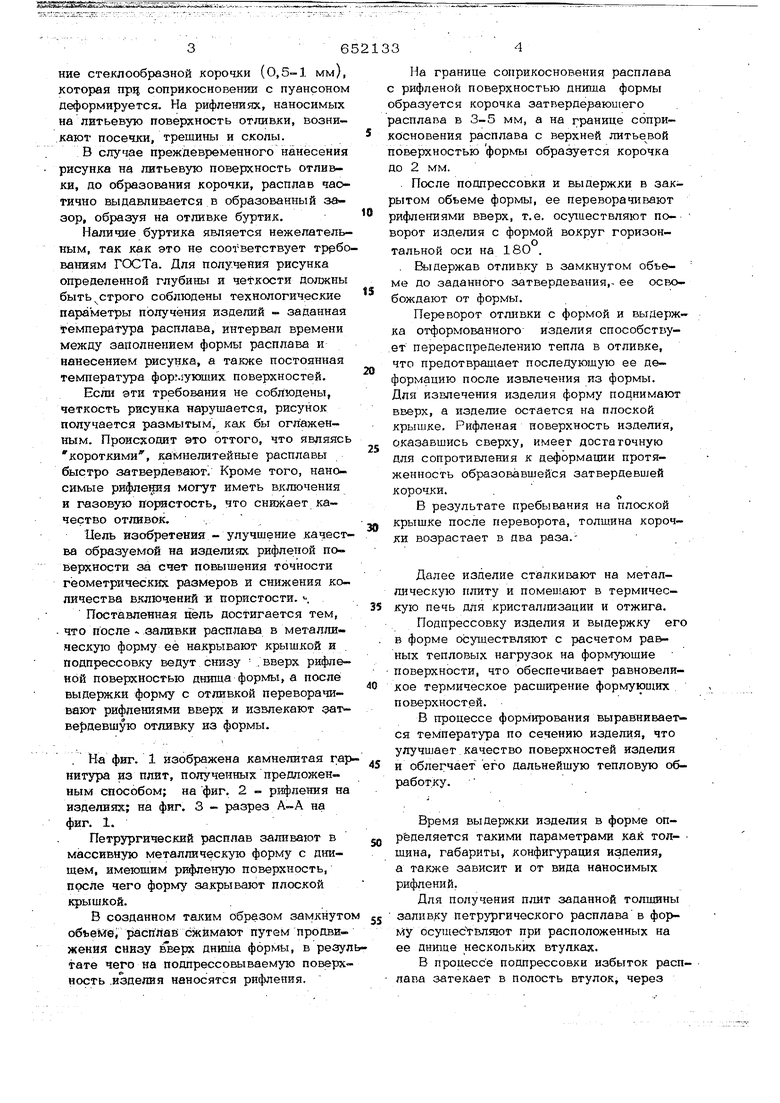

36 ние стеклообразной корочки (О,5-1 мм), которая гф1| соприкосновении с пуансоном деформируется. На рифлениях, наносимых на литьевую поверхность отливки, возникают посечки, трешины и скопы. В случае преждевременного нанесения рисунка на литьевую поверхность отливки, до образования корочки, расплав чаогично выдавливается в образованный зазор, образуя на отливке буртик. Наличие буртика является нежелательным, так как это не соответствует тррбо ваниям ГОСТа. Для получения рисунка определенной глубины и четкости должны быть строго соблюдены технапогические параметры получения изделий - заданная температура расплава, интервал времени между заполнением формы расплава и нанесением рисунка, а также постоянная температура фор.ующих поверхностей. Если эти требования не соблюдены, четкость рисунка нарушается, рисунок получается размытым, как бы оглаженным. Происходит это оттого, что являясь короткими, камнелитейные расплавы быстро затвердевают. Кроме того, наносимые рифления могут иметь включения и газовую пористость, что снюкает качество отливок. Цель изобретения - улучшение качает ва образуемой на изделиях рифленой поверхности за счет повышения точности геометрических размеров и снижения количества включений и пористости. -. Поставленная пёль достигается тем, . что после заливки расплава в металлическую форму ее накрывают крышкой и . подпрессовку ведут снизу V. вверх рифленой поверхностью дниша формы, а после выдержки форму с отливкой переворачивают рифлениями вверх и извлекают затвердевшую отливку из формы. , На фиг. 1 изображена камнелитая гар нитура из плит, полученных предложенным способом; на фиг. 2 - рифления на изделиях; на фиг. 3 - разрез А-А на фиг. 1. Петрургический расплав заливают в массивную металлическую форму с днищем, имеющим рифленую поверхность, после чего форму закрывают плоской крышкой. В созданном тшшм образом замкнуто объеме, pacnrtas снимают путем продвижения снизу вверх дншда формы, в резул тате чего на подпрессовываемую поверхность .изделия наносятся рифления. 3.4 На границе соприкосновения расплава рифленой поверхностью дниша формы бразуется корочка затвердераюи1его асплава в 3-5 мм, а на границе соприосновения расплава с верхней литьевой оверхностью форкты образуется корочка до 2 мм. После подпрессовки и выдержки в закрытом объеме формы, ее переворачивают рифлениями вверх, т.е. осуществляют по- ворот изделия с формой вокруг горизонтальной оси на 180 . . Выдержав отливку в замкнутом объеме до заданного затвердевания,- ее освобождают от формы. Переворот отливки с формой и выдержка отформованного изделия способствует перераспределению тепла в отливке, что предотвращает последующую ее деформацию после извлечения из формы. Для извлечения изделия форму поднимают вверх, а изделие остается на плоской крышке. Рифленая поверхность изделия, оказавшись сверху, имеет достаточную для сопротивления к деформации протяженность образовавшейся затвердевшей корочки. В результате пребывания на плоской крышке после переворота, толщина корочки возрастает в два раза. Далее изделие сталкивают на металлическую плиту и помешают в термическую печь для кристаллизации и отжига. Подпрессовку изделия и выдержку его в форме осуществляют с расчетом ра&ных тепловых нагрузок на формуюшие поверхности, что обеспечивает равновеликое термическое расширение формующих поверхностей. В процессе формирования выравнивается температура по сечению изделия, что улучшает качество поверхностей изделия и облегчает его дальнейшую тепловую обработку. Время выдержки изделия в форме определяется такими параметрами Kaic тол- шина, габариты, конфигурация изделия, а также зависит и от вида наносимых рифлений. Для получения плит заданной толщины заливду петрургического расплавав форму осуществляют при расположенных на ее днище нескольких втулках. В процессе подпрессовки избыток расп- лава затекает в полость втулок, через

которые его легко удаляют. При этом, высота втулок определяет дозу разливаемого материала.

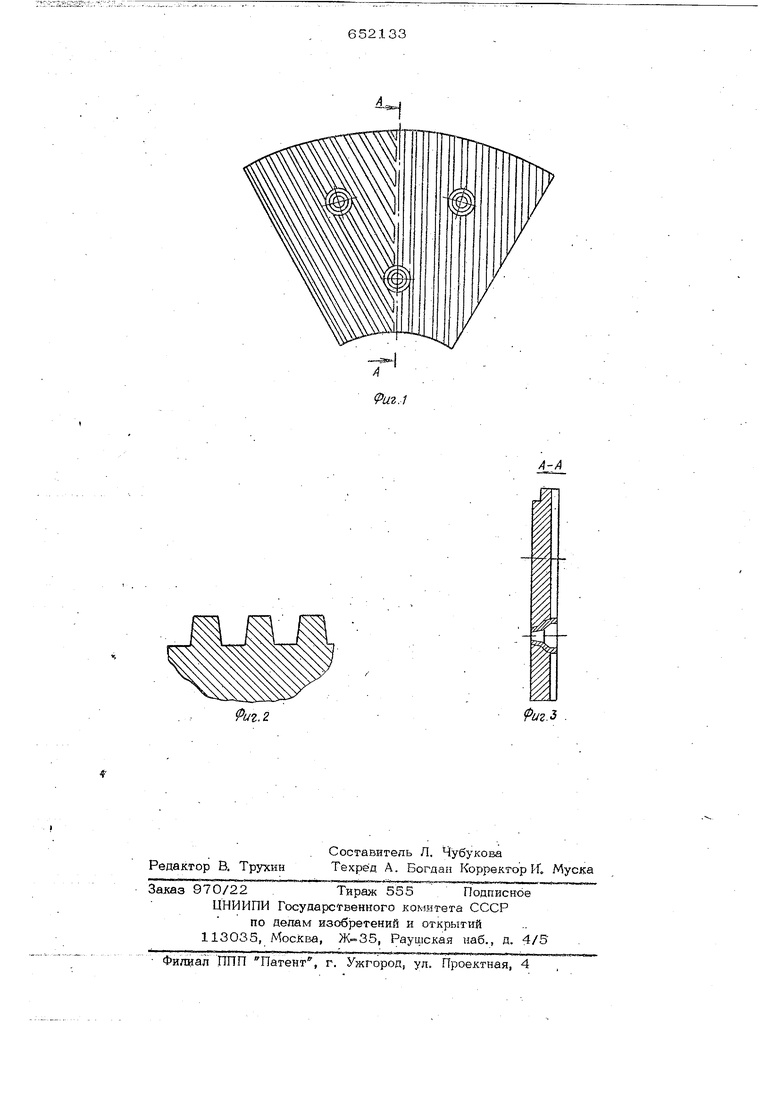

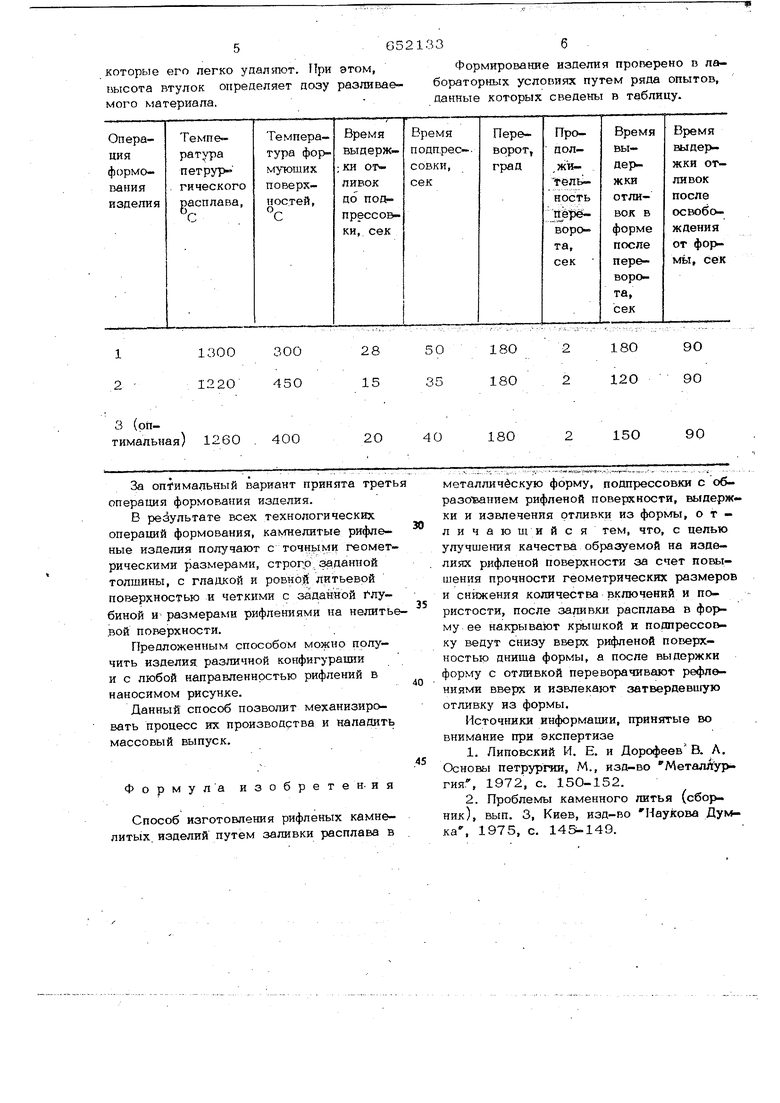

Формирование изделия проверено п лабораторных условиях путем ряда опытов, данные которых сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения камнелитых изделий с поверхностным рисунком | 1981 |

|

SU996187A1 |

| Способ получения камнелитых изделий | 1988 |

|

SU1717359A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАМНЕЛИТЫХ ИЗДЕЛИЙ С ОБЪЕМНЫМ РИСУНКОМ | 1992 |

|

RU2040393C1 |

| Способ получения металлокаменных полых изделий | 1981 |

|

SU979120A1 |

| Устройство для изготовления камнелитых изделий | 1987 |

|

SU1444153A1 |

| Способ получения камнелитых полых изделий | 1983 |

|

SU1184687A1 |

| Способ получения камнелитых изделий | 1989 |

|

SU1733240A1 |

| Устройство для изготовления камнелитых изделий | 1985 |

|

SU1318410A1 |

| Способ формования камнелитых изделий с полостями и отверстиями | 1977 |

|

SU692726A1 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

1300

300 450 1220

3 (оптимальная) 1260 . 400 За oпtимaльный вариант принята трет операция формования изделия. В результате всех технологических операций формования, камнелитые рифленые изделия получают с точнь1мн геомет рическими размерами, строг.р заданной толщины, с гладкой и ровной литьевой поверхностью и четкими с заданной Глубиной и размерами рифлениями на нелить .вой поверхности. Предложенным способом можно получить изделия различной конфигурации и с любой направленностью рифлений в наносимом рисунке. Данный способ позволит механизировать процесс их производства и наладить массовый выпуск. Формула изобретен-ия Способ изготовления рифленых камне- литых, изделий путем заливки расплава в

90

50180

2180

2120

35180

90

90

150

180

2040 металлическую форму, подпрессовки с образованием рифленой поверхности, выдержки и извлечения отливки из формы, отличающийся тем, что, с целью улучшения качества образуемой на изделиях рифленой поверхности за счет поы,1шения прочности геометрических размеров и сн11жения количества включений и пористости, после заливки расплава в форму ее накрывают крышкой и подпрессовку ведут снизу вверх рифленой поверхностью дниша формы, а после выдержки форму с отливкой переворачивают рефлениями вверх и извлекают затвердевигую отливку из формы. Источники информации, принятые во внимание при экспертизе 1.Липовский И. Е. и Дорофеев В. Л. Основы петрурпш, М., изд-во Металлургия., 1972, с. 150-152. 2.Проблемы каменного литья (сборник), вып. 3, Киев, изд-во Наукова Думка, 1975, с. 14S-149.

иг.2

i

.З

Авторы

Даты

1979-03-15—Публикация

1977-01-17—Подача