сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения камнелитых изделий с поверхностным рисунком | 1981 |

|

SU996187A1 |

| Способ изготовления рифленых камнелитых изделий | 1977 |

|

SU652133A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАМНЕЛИТЫХ ИЗДЕЛИЙ С ОБЪЕМНЫМ РИСУНКОМ | 1992 |

|

RU2040393C1 |

| Устройство для изготовления камнелитых изделий | 1987 |

|

SU1444153A1 |

| Устройство для производства камнелитых изделий | 1987 |

|

SU1556909A1 |

| Способ получения камнелитых изделий | 1989 |

|

SU1733240A1 |

| Устройство для изготовления камнелитых изделий | 1985 |

|

SU1318410A1 |

| Способ получения камнелитых труб | 1984 |

|

SU1333583A1 |

| Способ получения камнелитых полых изделий | 1983 |

|

SU1184687A1 |

| Способ получения металлокаменных полых изделий | 1981 |

|

SU979120A1 |

Изобретение относится к камнелитейному производству. Цель изобретения - получение высококачественного рисунка на поверхности отливки. В способе получения камнелитых изделий после заливки расплава в металлическую форму его выдерживают в течение 15-30 с и подпрессовывают путем погружения пуансона на глубину, равную 1/8-1/4 высоты отливки. При этом отношение времени выдержки пуансона в расплаве по времени до погружения пуансона равно 0,1-0,4. Полученные изделия имеют правильную геометрическую форму, четкий рельеф рисунка и кристаллическое строение материала рельефа. 2 табл.

Изобретение относится к камнелитейному производству, в частности к изготовлению плоских камнелитых изделий, имеющих на одной из поверхностей рифление (поверхностный рисунок).

Целью изобретения является получение высококачественного рисунка на поверхности отливки.

Способ получения камнелитых изделий включает заливку расплава в массивную металлическую форму, накрытие формы с расплавом крышкой с пуансоном, выдержку расплава в течение 15-30 с, погружение пуансона в расплав на глубину, равную 1/8- 1 /4 высоты отливки, выдержку пуансона в расплаве, при этом отношение времени выдержки пуансона в расплаве ко времени выдержки расплава до погружения пуансона должно быть 0,1-0,4.

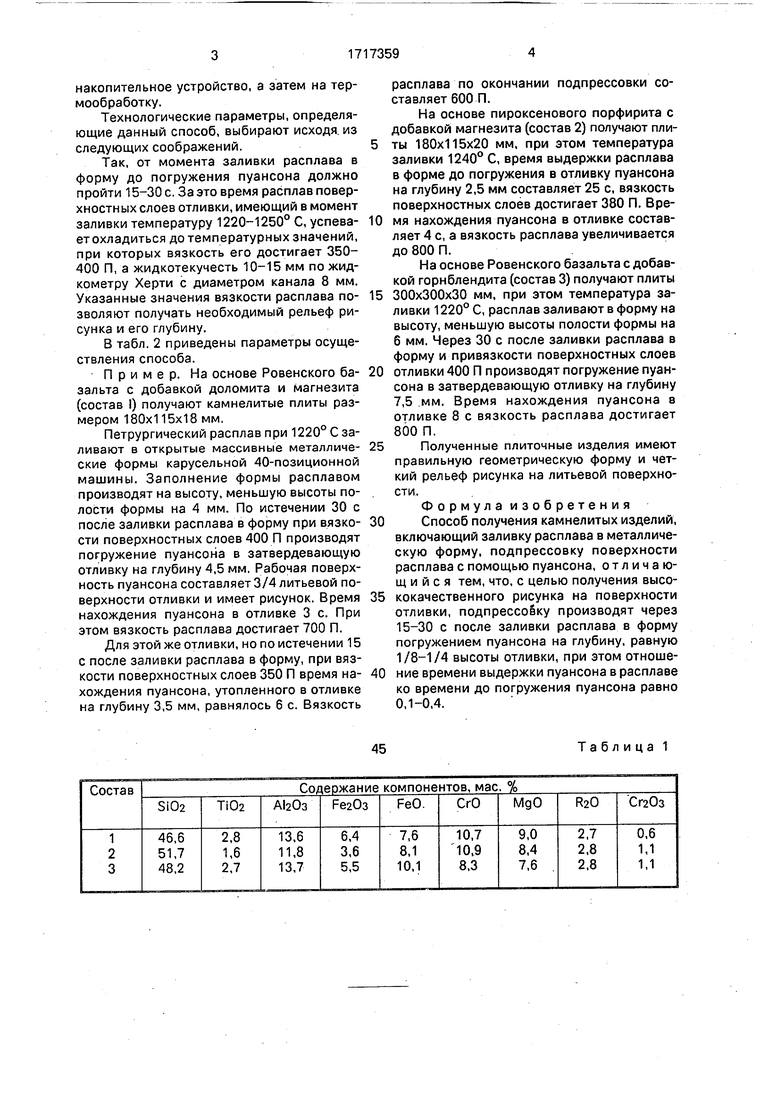

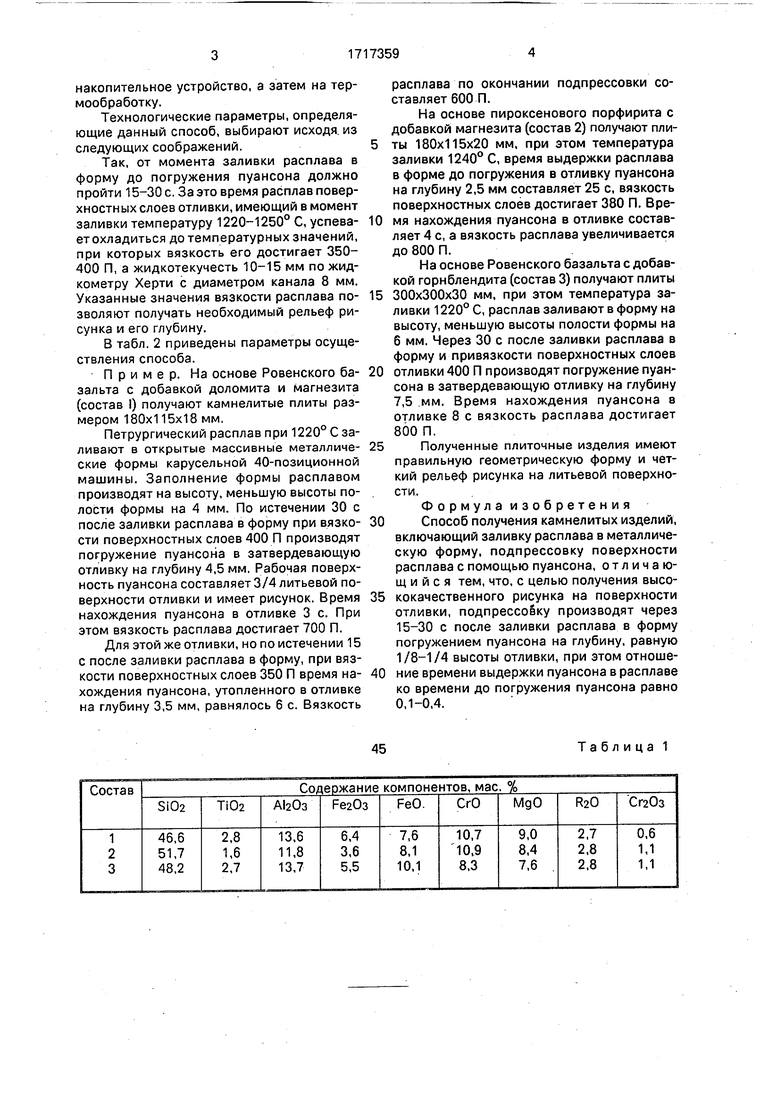

Петрургический расплав, химический состав которого приведен в табл. 1, при 1220-1240° С из копильника заливают в открытые массивные формы карусельной 40- позиционной машины. Время заливки одной формы 1,5-2 с. Заполнение формы расплавом производят на высоту, меньшую высоты полости формы на 5-6 мм. Через 15-30 с после заливки расплава форму накрывают стальной крышкой, в которой встроен подвижный пуансон. Рабочая поверхность пуансона составляет 3/4 литьевой поверхности отливки и имеет рисунок. По истечении 15-30 с после заливки расплава в форму производят погружение пуансона в затвердевающую отливку на глубину 4-5 мм. Время нахождения пуансона в отливке 3-8 с. Затем отливку специальным толкателем поднимают до уровня верхнего среза формы и производят передачу ее на

XI

со сл ю

накопительное устройство, а затем на термообработку.

Технологические параметры, определяющие данный способ, выбирают исходя, из следующих соображений.

Так, от момента заливки расплава в форму до погружения пуансона должно пройти 15-30 с. За это время расплав поверхностных слоев отливки, имеющий в момент заливки температуру 1220-1250° С, успевает охладиться до температурных значений, при которых вязкость его достигает 350- 400 П, а жидкотекучесть 10-15 мм по жид- кометру Херти с диаметром канала 8 мм. Указанные значения вязкости расплава позволяют получать необходимый рельеф рисунка и его глубину.

В табл. 2 приведены параметры осуществления способа.

Пример. На основе Ровенского базальта с добавкой доломита и магнезита (состав I) получают камнелитые плиты размером 180x115x18 мм,

Петрургический расплав при 1220° С заливают в открытые массивные металлические формы карусельной 40-позиционной машины. Заполнение формы расплавом производят на высоту, меньшую высоты полости формы на 4 мм. По истечении 30 с после заливки расплава в форму при вязкости поверхностных слоев 400 П производят погружение пуансона в затвердевакж1ую отливку на глубину 4,5 мм. Рабочая поверхность пуансона составляет 3/4 литьевой поверхности отливки и имеет рисунок. Время нахождения пуансона в отливке 3 с. При этом вязкость расплава достигает 700 П.

Для этой же отливки, но по истечении 15 с после заливки расплава в форму, при вязкости поверхностных слоев 350 П время нахождения пуансона,утопленного в отливке на глубину 3,5 мм, равнялось 6 с. Вязкость

расплава по окончании подпрессовки составляет 600 П.

На основе пироксенового порфирита с добавкой магнезита (состав 2) получают плиты 180x115x20 мм, при этом температура заливки 1240° С, время выдержки расплава в форме до погружения в отливку пуансона на глубину 2,5 мм составляет 25 с, вязкость поверхностных слоев достигает 380 П. Время нахождения пуансона в отливке составляет 4 с, а вязкость расплава увеличивается до 800 П.

На основе Ровенского базальта с добавкой горнблендита (состав 3) получают плиты

300x300x30 мм, при этом температура заливки 1220° С, расплав заливают в форму на высоту, меньшую высоты полости формы на б мм. Через 30 с после заливки расплава в форму и привязкости поверхностных слоев

отливки 400 П производят погружение пуансона в затвердевающую отливку на глубину 7,5 мм. Время нахождения пуансона в отливке 8 с вязкость расплава достигает 800 П.

Полученные плиточные изделия имеют

правильную геометрическую форму и четкий рельеф рисунка на литьевой поверхности,

Формула изобретения

Способ получения камнелитых изделий, включающий заливку расплава в металлическую форму, подпрессовку поверхности расплава с помощью пуансона, отличающийся тем, что, с целью получения высококачественного рисунка на поверхности отливки, подпрессовку производят через 15-30 с после заливки расплава в форму погружением пуансона на глубину, равную 1/8-1/4 высоты отливки, при этом отношение времени выдержки пуансона в расплаве ко времени до погружения пуансона равно 0,1-0,4.

45

Таблица 1

30

3,0

0,10

1/4

15

6,0

0,40

1/8

м

8,0 1,5

0,16 0,27

0,05

1/8 1Д

1/10

Таблиц а 2

700

600

800 800

Изделие без дефектов, рельеф рисунка четкий, строение материала рельефа кристаллическое

Изделие без дефекта, рельеф рисунка четкий, строение материала рельефа кристаллическое

То же и

Рельеф рисунка слабо выраженный, на отливке имеется облой,строение материала рельефа кристаллическое

| Способ изготовления рифленых камнелитых изделий | 1977 |

|

SU652133A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Проблемы каменного литья | |||

| Вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - Киев: Наукова думка, 1975, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1992-03-07—Публикация

1988-12-13—Подача