4;% 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления камнелитых изделий | 1985 |

|

SU1318410A1 |

| Установка для изготовления плит | 1986 |

|

SU1416455A1 |

| Устройство для производства камнелитых изделий | 1987 |

|

SU1556909A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Двухкокильная машина для литья под низким давлением | 1972 |

|

SU424654A1 |

| Устройство для изготовления камнелитных плиточных изделий | 1981 |

|

SU990525A1 |

| Способ получения камнелитых изделий | 1988 |

|

SU1717359A1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1970 |

|

SU282617A1 |

| Способ получения камнелитых изделий с поверхностным рисунком | 1981 |

|

SU996187A1 |

| Устройство для получения отливок выжиманием с кристаллизацией под давлением | 1988 |

|

SU1734940A1 |

Изобретение относится к камнелитейному производству, в частности к изготовлению плиточны.х камнелитейных изделий. Цель изобретения - упрощение конструкции устройства и облегчение условий его обслуживания. Устройство состоит из основания 1 с закрепленной на нем подовой плитой 2 с отверстием в центре. На плите установлен блок рамок с заливочной воронкой в центре, шток с лопастями, выталкиватели. Блок рамок посажен на колоннах 8 и закреплен гайками 7. Колонны расположены в направляющих 9 основания 1. Шток со сменными лопастями снабжен механизмами поворота и вертикального перемещения. 4 ил.

СП

СО

Изобретение относится к камнелитейному производству, в частности к изготовлению плиточных камнелитых изделий.

Целью изобретения является упрощение конструкции устройства и улучшение условий его обслуживания.

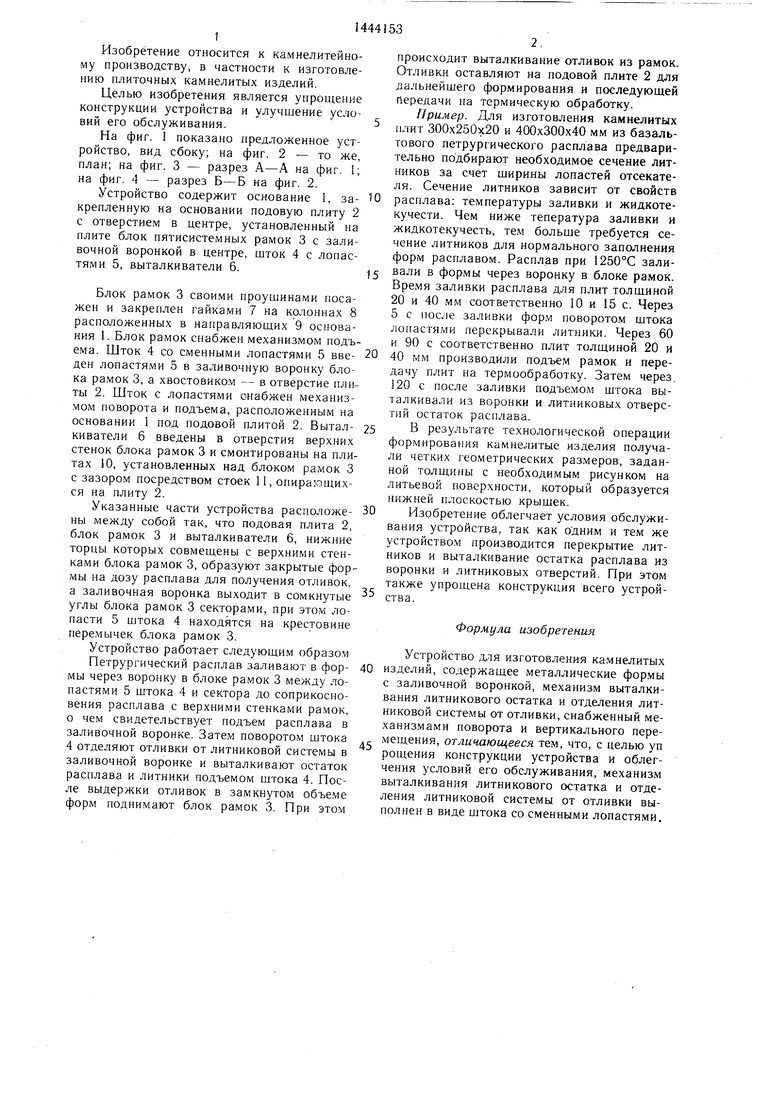

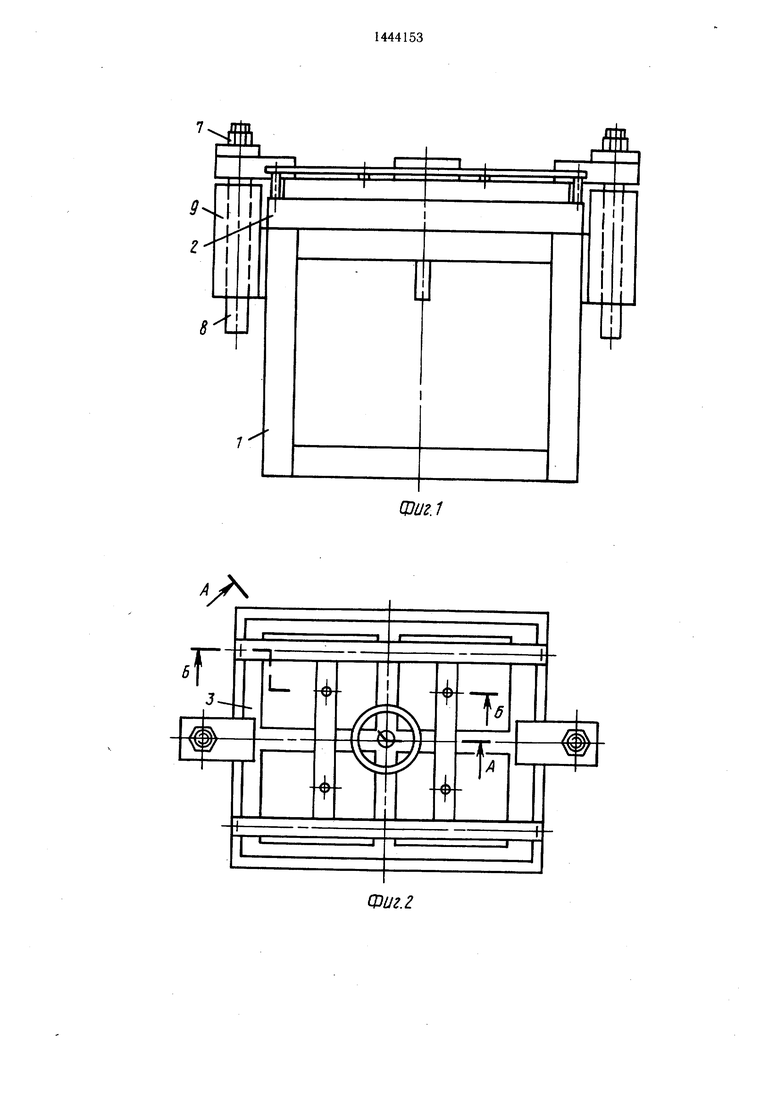

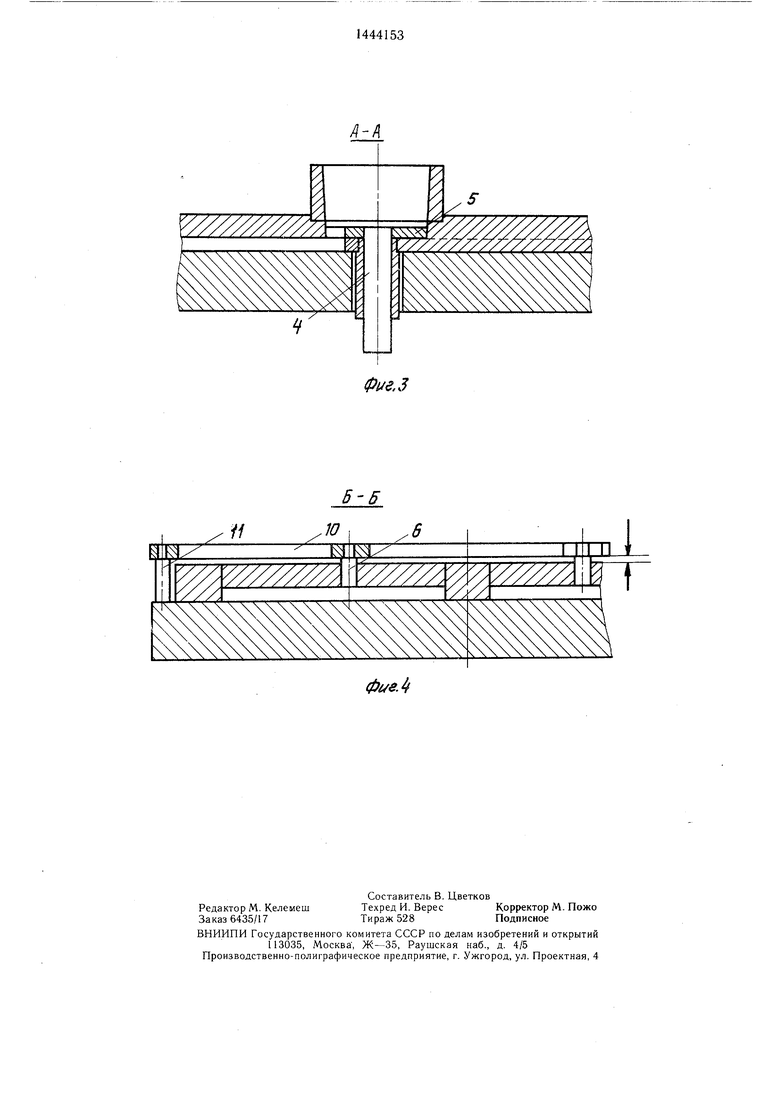

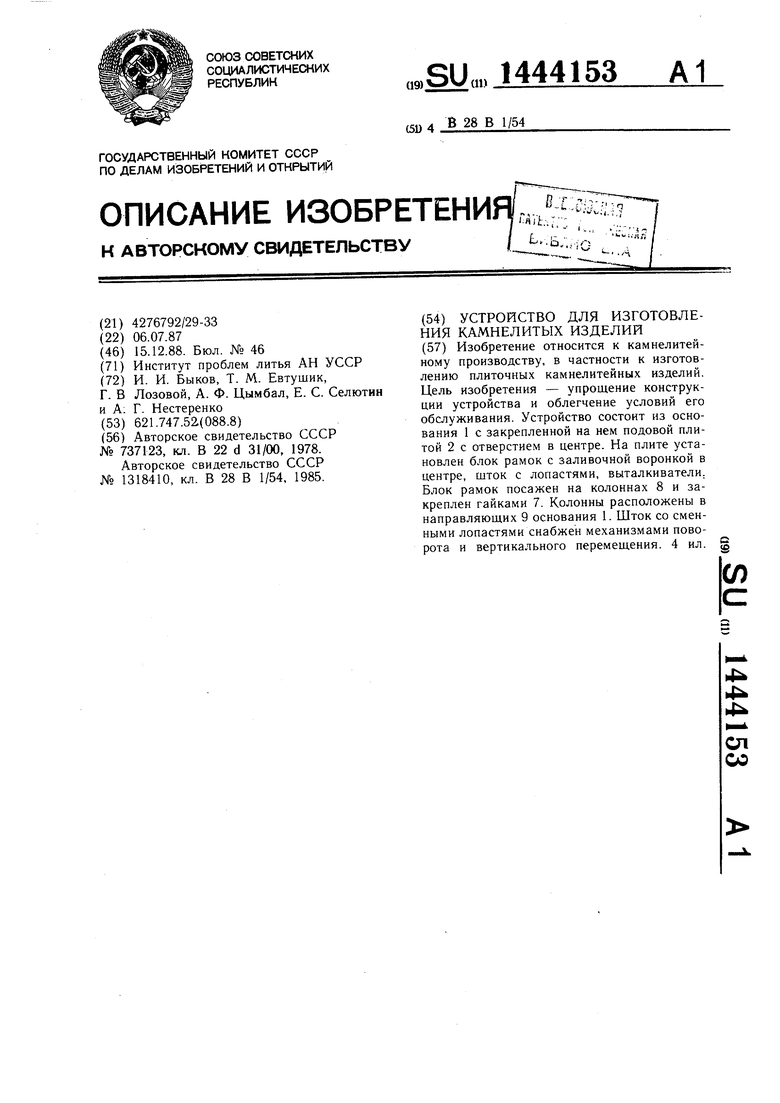

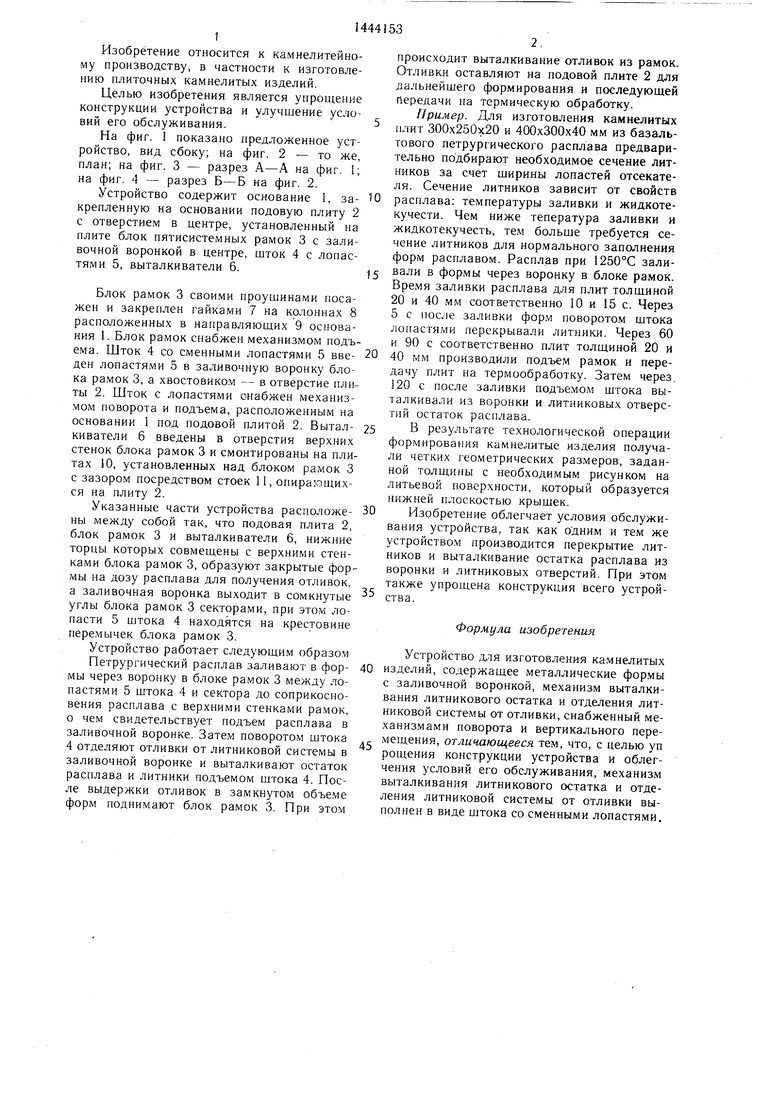

На фиг. 1 показано предложенное устройство, вид сбоку; на фиг. 2 - то же, план; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2.

Устройство содержит основание 1, закрепленную на основании подовую плиту 2 с отверстием в центре, установленный на плите блок пятисистемных рамок 3 с заливочной воронкой в центре, шток 4 с лопастями 5, выталкиватели 6.

Блок рамок 3 своими проушинами посажен и закреплен гайками 7 на колоннах 8 расположенных в направляюш.их 9 основания 1. Блок рамок снабжен механизмом подъпроисходит выталкивание отливок из рамок. Отливки оставляют на подовой плите 2 для дальнейшего формирования и последующей Передачи на термическую обработку.

Пример. Для изготовления камнелитых

плит 300x250x20 и 400x300x40 мм из базальтового петрургического расплава предварительно подбирают необходимое сечение литников за счет ширины лопастей отсекате- ля. Сечение литников зависит от свойств

10 расплава: температуры заливки и жидкоте- кучести. Чем ниже тепература заливки и жидкотекучесть, тем больше требуется сечение литников для нормального заполнения форм расплавом. Расплав при 1250°С зали 5 вали в формы через воронку в блоке рамок. Время заливки расплава для плит толщиной 20 и 40 мм соответственно 10 и 15 с. Через 5 с после заливки форм поворотом штока лопастями перекрывали литники. Через 60 и 90 с соответственно плит толщиной 20 и

ема. Шток 4 со сменными лопастями 5 вве- 20 40 мм производили подъем ра.мок и переден лопастями 5 в заливочную воронку бло- дачу плит на термообработку. Затем через

120

25

ка рамок 3, а хвостовиком - в отверстие пли. ты 2. Шток с лопастями снабжен механизмом поворота и подъема, расположенным на основании 1 под подовой плитой 2. Выталкиватели 6 введены в отверстия верхних стенок блока рамок 3 и смонтированы на плитах 10, установленных над блоком рамок 3 с зазором посредством стоек 11, опираюш.их- ся на плиту 2.

Указанные части устройства расположе- 30 ны между собой так, что подовая плита 2, блок рамок 3 и выталкиватели 6, нижние торцы которых совмеш,ены с верхни.ми стенками блока рамок 3, образуют закрытые формы на дозу расплава для получения отливок, а заливочная воронка выходит в сомкнутые углы блока рамок 3 секторами, при этом лопасти 5 штока 4 находятся на крестовине перемычек блока рамок 3.

Устройство работает следующим образом

35

с после заливки подъемом штока выталкивали из воронки и литниковых отверстий остаток расплава.

В результате технологической операции формирования камнелитые изделия получали четких геометрических размеров, заданной толщины с необходимым рисунком на литьевой поверхности, который образуется нижней плоскостью крышек.

Изобретение облегчает условия обслуживания устройства, так как одним и тем же устройством производится перекрытие литников и выталкивание остатка расплава из воронки и литниковых отверстий. При этом также упрощена конструкция всего устройства.

Формула изобретения Устройство для изготовления камнелитых

Петрургический расплав заливают в фор- 40 изделий, содержащее металлические фор.мы

мы через воронку в блоке рамок 3 между лопастями 5 штока 4 и сектора до соприкосновения расплава с верхними стенками рамок, о чем свидетельствует подъем расплава в заливочной воронке. Затем поворотом штока 4 отделяют отливки от литниковой системы в заливочной воронке и выталкивают остаток расплава и литники подъемом штока 4. После выдержки отливок в замкнутом объеме форм поднимают блок рамок 3. При этом

с заливочной воронкой, механизм выталкивания литникового остатка и отделения литниковой систел1ы от отливки, снабженный механизмами поворота и вертикального пере- мещения, отличающееся тем, что, с целью уп рощения конструкции устройства и облегчения условий его обслуживания, механизм выталкивания литникового остатка и отделения литниковой системы от отливки выполнен в виде штока со сменными лопастями.

происходит выталкивание отливок из рамок. Отливки оставляют на подовой плите 2 для дальнейшего формирования и последующей Передачи на термическую обработку.

Пример. Для изготовления камнелитых

плит 300x250x20 и 400x300x40 мм из базальтового петрургического расплава предварительно подбирают необходимое сечение литников за счет ширины лопастей отсекате- ля. Сечение литников зависит от свойств

расплава: температуры заливки и жидкоте- кучести. Чем ниже тепература заливки и жидкотекучесть, тем больше требуется сечение литников для нормального заполнения форм расплавом. Расплав при 1250°С заливали в формы через воронку в блоке рамок. Время заливки расплава для плит толщиной 20 и 40 мм соответственно 10 и 15 с. Через 5 с после заливки форм поворотом штока лопастями перекрывали литники. Через 60 и 90 с соответственно плит толщиной 20 и

120

5

0

5

с после заливки подъемом штока выталкивали из воронки и литниковых отверстий остаток расплава.

В результате технологической операции формирования камнелитые изделия получали четких геометрических размеров, заданной толщины с необходимым рисунком на литьевой поверхности, который образуется нижней плоскостью крышек.

Изобретение облегчает условия обслуживания устройства, так как одним и тем же устройством производится перекрытие литников и выталкивание остатка расплава из воронки и литниковых отверстий. При этом также упрощена конструкция всего устройства.

Формула изобретения Устройство для изготовления камнелитых

с заливочной воронкой, механизм выталкивания литникового остатка и отделения литниковой систел1ы от отливки, снабженный механизмами поворота и вертикального пере- мещения, отличающееся тем, что, с целью уп рощения конструкции устройства и облегчения условий его обслуживания, механизм выталкивания литникового остатка и отделения литниковой системы от отливки выполнен в виде штока со сменными лопастями.

s

X

I

-fJ

C57Z/ /

Фиг. г

/

Й/dJ

Ф&/е.

| Литейная форма | 1978 |

|

SU737123A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для изготовления камнелитых изделий | 1985 |

|

SU1318410A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-12-15—Публикация

1987-07-06—Подача