(54) ПИТАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель | 1978 |

|

SU765445A2 |

| Устройство для подачи на шпалы подкладок | 1989 |

|

SU1670024A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ РЕЛЬСОВЫХ ПОДКЛАДОК "ПОДОШВОЙ ВНИЗ" | 1999 |

|

RU2176002C2 |

| Звеносборочная линия | 1977 |

|

SU696085A1 |

| ПОТОЧНАЯ ЛИНИЯ РЕМОНТА РОЛИКОВЫХ БУКС | 1991 |

|

RU2047516C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СКРЕПЛЕНИЙ | 1997 |

|

RU2126474C1 |

| Машина для подачи шпал, подкладок и костылей на линию сборки звеньев рельсового пути | 1957 |

|

SU110552A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ РЕЛЬСОВЫХ ПОДКЛАДОК ПО ПОДУКЛОНКЕ | 1999 |

|

RU2180380C2 |

| АГРЕГАТ ОТДЕЛЕНИЯ ПОДКЛАДОК ЗВЕНОРАЗБОРОЧНОЙ ЛИНИИ | 2011 |

|

RU2495976C2 |

| Устройство для подачи подкладок на звеносборочную линию | 1979 |

|

SU896145A1 |

Изобретение относится к механизации звеносборочных работ в путевом хозяйстве железнодорожного транспорта и может быть применено как вспомогательный механизм к звеносборочным стендам.

Известен питатель, содержащий наклонный конвейер, в конце которого установлен приемный лоток с шарнирно закрепленными на осях створками 1.

Недостатком устройства является то, что оно имеет невысокую производительность и не позволяет осуществить выдачу предметов при их непрерывном движении.

Цель изобретения - повыщение производительности питателя.

Для достижения этой цели питатель снабжен отсекателем, установленным в конце наклонного конвейера, жестко закрепленными на осях шестернями, между которыми .установлены зубчатые колеса, и двуплечим рычагом, на одном плече которого установлен ролик, а на втором противовес, причем рычаг жестко закреплен на оси одного из зубчатых колес.

Кроме этого отсекатель содержит закрепленный на одной из осей кулачок и подпружиненный рычаг с роликом, щарнирно закрепленный на приемном лотке, а для облегчения укладки подкладок в лотке створки выполнены в виде роликов, консольно установленных на осях.

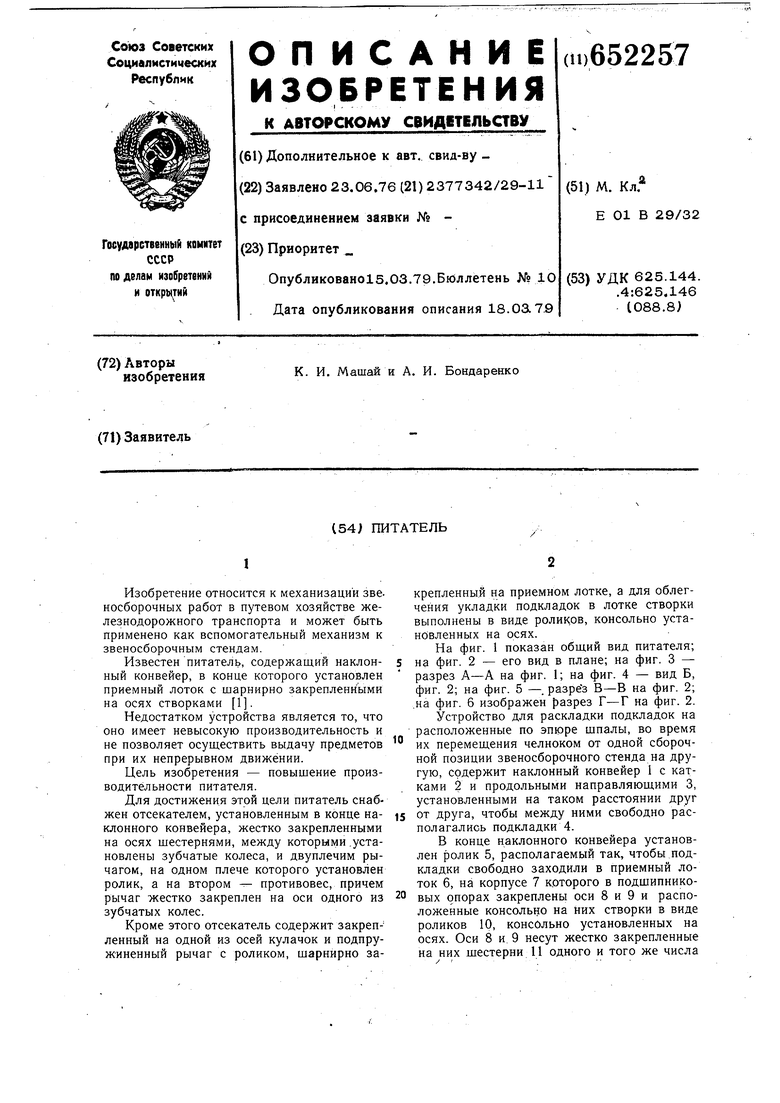

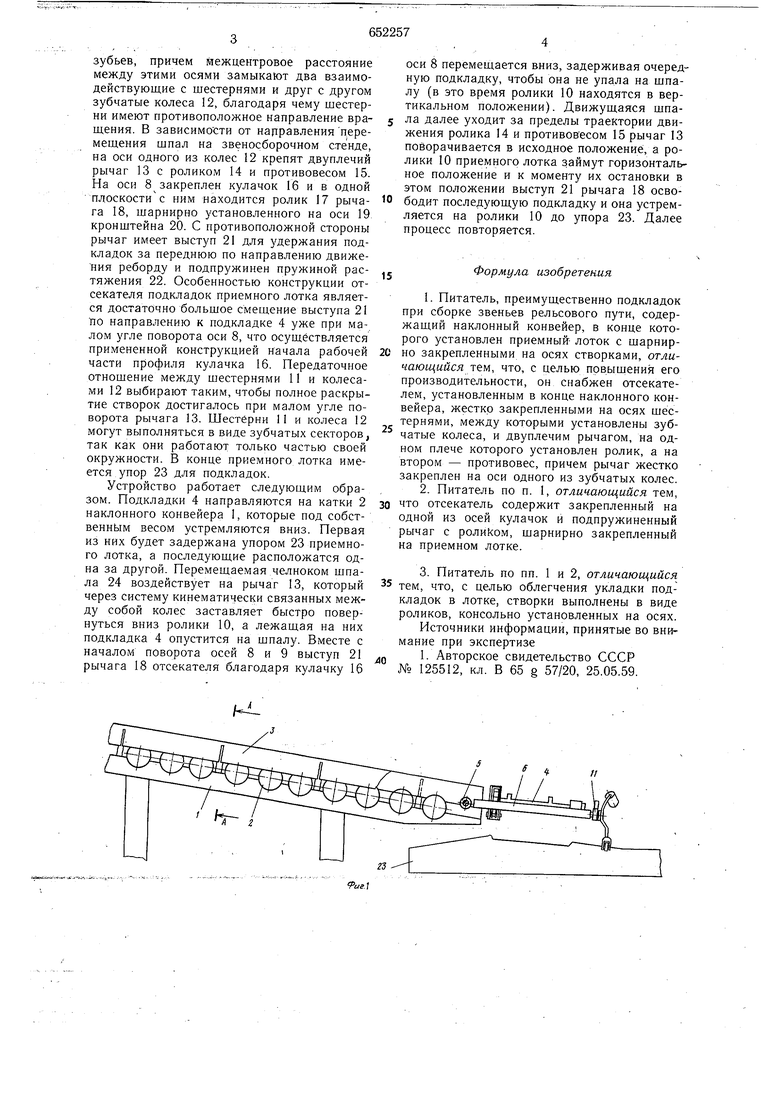

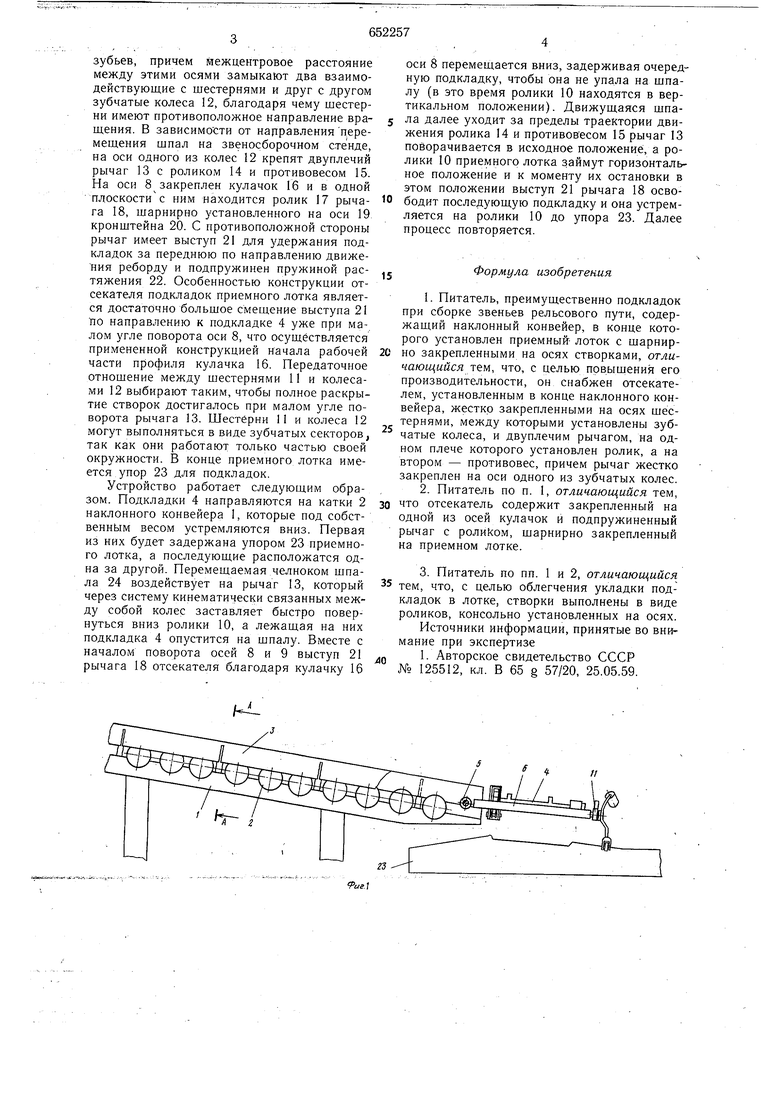

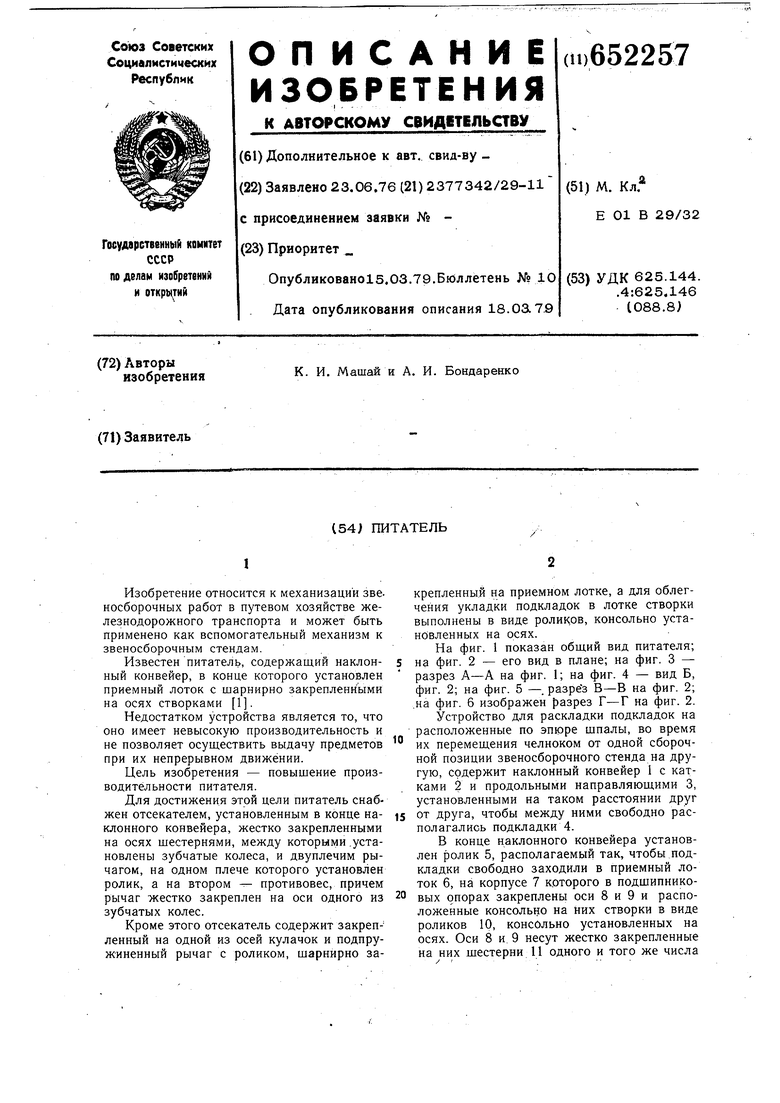

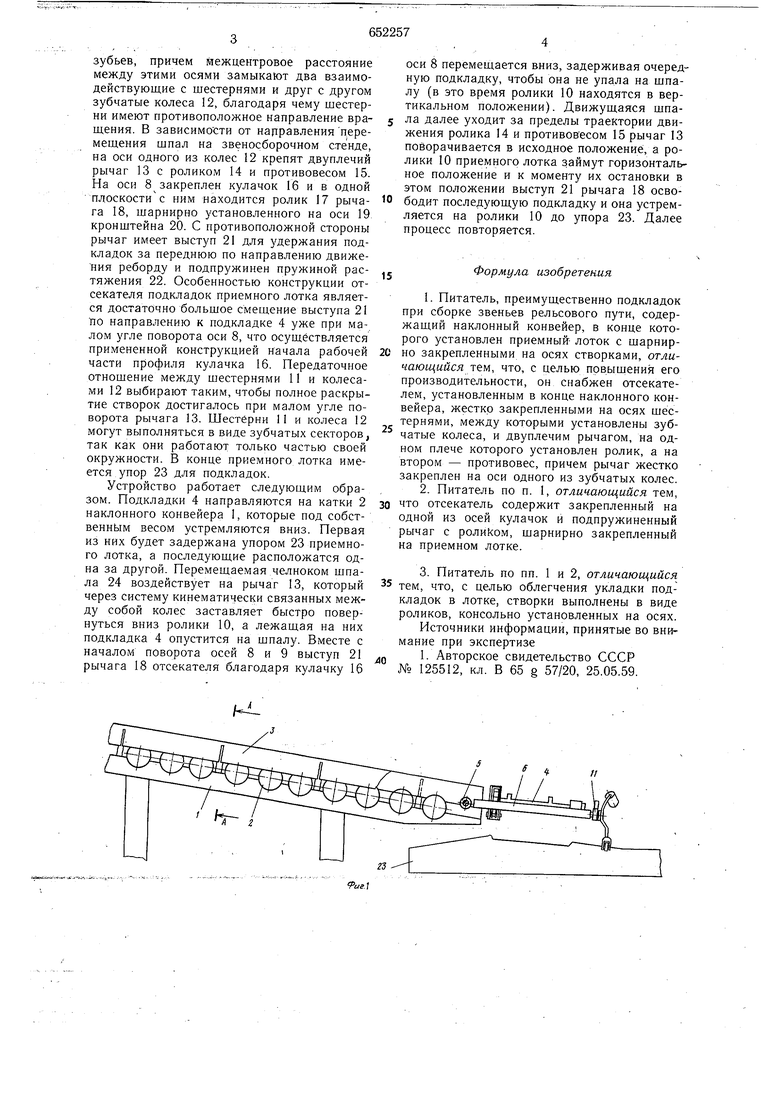

На фиг. 1 показан общий вид питателя; на фиг. 2 - его вид в плане; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - вид Б, фиг. 2; на фиг. 5 -. разрез В-В на фиг. 2; .на фиг. 6 изображен разрез Г-Г на фиг. 2.

Устройство для раскладки подкладок на расположенные по эпюре шпалы, во время их перемещения челноком от одной сборочной позиции звеносборочного стенда на другую, содержит наклонный конвейер 1 с катками 2 и продольными направляющими 3, установленными на таком расстоянии друг от друга, чтобы между ними свободно располагались подкл адки 4.

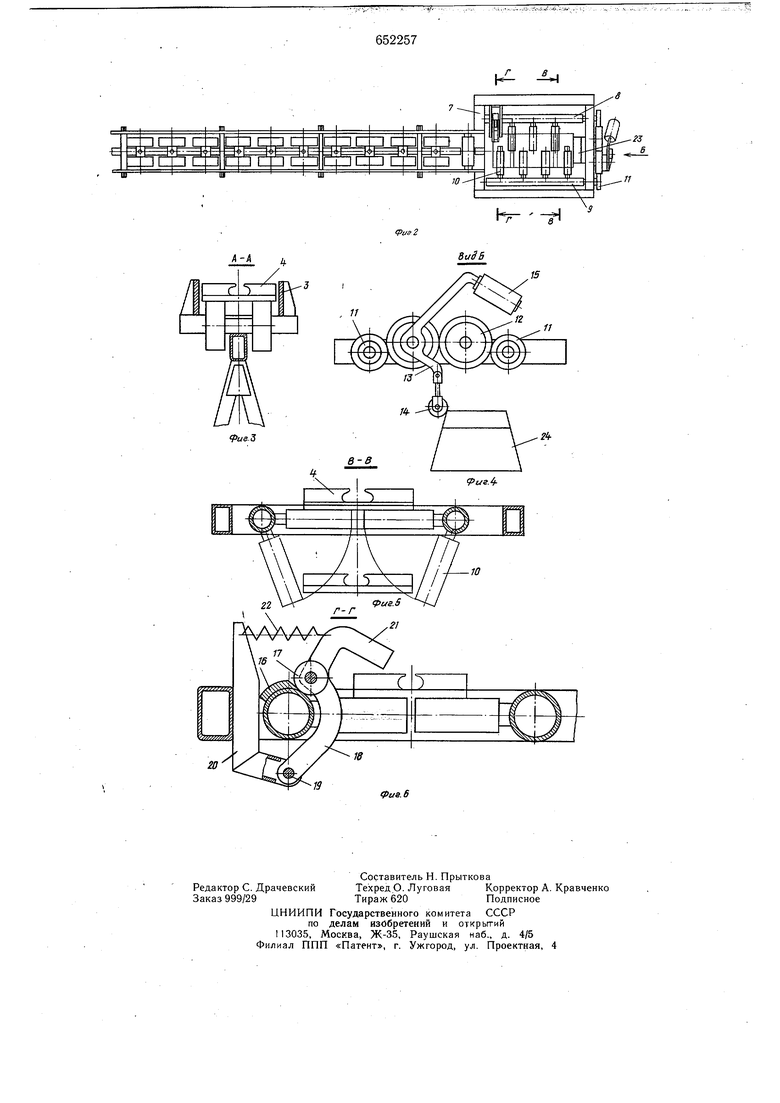

В конце наклонного конвейера установлен ролик 5, располагаемый так, чтобы подкладки свободно заходили в приемный лоток б, на корпусе 7 которого в подшипниковых опорах закреплены оси 8 и 9 и расположенные консольно на них створки в виде роликов 10, консольно установленных на осях. Оси 8 и 9 несут жестко закрепленные на них шестерни 11 одного и того же числа

зубьев, причем межцентровое расстояние между этими осями замыкают два взаимодействующие с шестернями и друг с другом зубчатые колеса 12, благодаря чему шестерни имеют противоположное направление врашения. В зависимости от направления п.еремешения шпал на звеносборочном стенде, на оси одного из колес 12 крепят двуплечий рычаг 13 с роликом 14 и противовесом 15. На оси 8 закреплен кулачок 16 и в одной плоскостис пим находится ролик 17 рычага 18, шарнирпо установленного на оси 19 кронштейна 20. С противоположной стороны рычаг имеет выступ 21 для удержания подкладок за переднюю по направлению движения реборду и подпружинен пружиной растяжения 22. Особенностью конструкции отсекателя подкладок приемного лотка является достаточно большое смеш,ение выступа 21 по направлению к подкладке 4 уже при малом угле поворота оси 8, что осушёствляется примененной конструкцией начала рабочей части профиля кулачка 16. Передаточное отношение между шестернями 11 и колесами 12 выбирают таким, чтобы полное раскрытие створок достигалось при малом угле поворота рычага 13. Шестерни 11 и колеса 12 могут выполняться в виде зубчатых секторов, так как они работают только частью своей окружности. В конце приемного лотка имеется упор 23 для подкладок.

Устройство работает следуюш,им образом. Подкладки 4 направляются на катки 2 наклонного конвейера I, которые под собственным весом устремляются вниз. Первая из них будет задержана упором 23 приемного лотка, а последуюшие расположатся одпа за другой. Перемещаемая челноком шпала 24 воздействует на рычаг 13, который через систему кинематически связанных между собой колес заставляет быстро повернуться вниз ролики 10, а лежашая на них подкладка 4 опустится на шпалу. Вместе с началом поворота осей 8 и 9 выступ 21 рычага 18 отсекателя благодаря кулачку 16

оси 8 перемещается вниз, задерживая очередную подкладку, чтобы она не упала на шпалу (в это время ролики 10 находятся в вертикальном положении). Движущаяся шпала далее уходит за пределы траектории движения ролика 14 и противовесом 15 рычаг 13 поворачивается в исходное положение, а ролики 10 приемного лотка займут горизонтальное положение и к моменту их остановки в этом положении выступ 21 рычага 18 освободит последующую подкладку и она устремляется на ролики 10 до упора 23. Далее процесс повторяется.

Формула изобретения

одной из осей кулачок и подпружиненный рычаг с ролиКом, шарнирно закрепленный на приемном лотке.

Источники информации, принятые во внимание при экспертизе

№ 125512, кл. В 65 g 57/20, 25.05.59.

л-д

20 г НгВаЗВ

Фае. В в -т1

Авторы

Даты

1979-03-15—Публикация

1976-06-23—Подача