Предлагаемое изобретение относится к области механизации путевого хозяйства железнодорожного транспорта и может быть использовано при разработке звеньев рельсошпальной решетки железнодорожного пути на производственных базах путевых машинных станций.

Разборка звеньев рельсошпальной решетки с деревянными шпалами на современных линиях производится путем захвата подкладок с последующим отдавливанием шпалы. Подкладки с костылями - комплекты скреплений - остаются при этом неразделенными. Разделение комплектов скреплений наиболее эффективно производится путем их хаотического перемешивания в решетчатом барабане, в результате чего костыли и разнообразный мусор отделяются от подкладок и выпадают через ячеи решетчатого барабана, а затем удаляются из барабана подкладки (А. с. СССР N 796296, E 01 B 29/24). В процессе разборки звеньев скрепления накапливаются, допустим, в накапливающем лотке и затем порциями загружаются в барабан. Во время загрузки комплектов скреплений в барабан и выгрузки из него подкладок барабан останавливается, что снижает эффективность его работы.

Известно устройство (А.с. СССР N 1049122, B 07 B 1/18) с открытым с торцев наклонно смонтированным решетчатым барабаном, позволяющим загружать его неразделенными скреплениями и удалять из его разделенные скрепления при непрерывном его вращении, что повышает производительность и эффективность его работы.

Процесс разделения скреплений намного производительнее процесса разборки звеньев на линии. Кроме того, разделительный решетчатый барабан работает с довольно значительным шумом и поэтому прямая транспортировка отделяемых скреплений из разборочного агрегата линии в разделительный решетчатый барабан нежелательна. В составе линии устройство для разделения скреплений должно работать в автономном режиме с использованием промежуточного накопителя скреплений, откуда они порциями подаются в загрузочный лоток устройства.

Известно устройство для разделения скреплений (Ю.А. Орлов. А.В.Егиазарян. Производственные базы путевых машинных станций. - М.: Транспорт, 1986. - с. 93 - принято в качестве прототипа), содержащее наклонно смонтированный на портальной раме открытый с торцев приводной решетчатый барабан, смонтированный у приемного торца барабана загрузочный лоток с окном в передней, обращенной к барабану, стенке, смонтированные у выдающего торца барабана и под ним приемные конвейеры для подкладок и костылей с мусором.

Открытый с торцов наклонный решетчатый барабан позволяет загружать его и удалять из него скрепления без остановки вращения барабана. Однако загрузка его сразу всей порцией скреплений затрудняет процесс их разделения, удлиняя процесс перемешивания и соответственно увеличивая время нахождения их в барабане, что ведет к увеличению длины барабана. Кроме того, это вызывает неравномерную нагрузку приводного двигателя, установленная мощность которого должна обеспечить перемешивание сразу всей поступившей порции скреплений.

Смонтированный у выдающего торца барабана ленточный конвейер принимает на себя подкладки и транспортирует их к накопительной емкости, позволяя в процессе транспортировки производить их сортировку.

Приемный конвейер для костылей и мусора выполнен в виде установленного под барабаном подвижного по рельсовому пути съемного приемного бункера. Отделение костылей от мусора на устройстве не предусматривается.

Для современной линии по разборке звеньев рельсошпальной решетки железнодорожного пути требуется автономно работающее устройство для разделения скреплений высокой производительности с тем, чтобы или за считанные часы переработать скрепления сменной производительности линии вне смены ее работы или переработать скрепления после их накопления с нескольких смен работы линии.

Подача скреплений должна осуществляться порциями, но при этом желательна равномерная загрузка барабана этой порцией по частям в течение времени до подачи очередной порции, что убыстряет и улучшает условия разделения скреплений, позволяет равномерно нагружать приводной двигатель, что в свою очередь позволяет уменьшить его установочную мощность, что в конце концов повышает эффективность процесса разделения скреплений.

Должны быть обеспечены условия для сортировки подкладок и обеспечено отделение костылей от мусора с накоплением сортов подкладок, костылей и мусора в емкостях для последующей их отгрузки на склад.

Для этого в известном устройстве для разделения скреплений, содержащем наклонно смонтированный на портальной раме открытый с торцев приводной решетчатый барабан, смонтированный у приемного торца барабана загрузочный лоток с окном в передней, обращенной к барабану, стенке, смонтированные у выдающего торца барабана и под ним приемные конвейеры для подкладок и костылей с мусором, загрузочный лоток сочленен с барабаном загрузочным конвейером так, что конвейер образует часть днища лотка, остальная часть днища выполнена в виде вертикально подвижной и подпружиненной для взаимодействия с датчиком загрузки площадки, а задняя стенка выполнена подвижной вдоль лотка, при этом над концом конвейера для костылей с мусором смонтирована вертикально подпружиненная для взаимодействия с датчиком загрузки лотка магнитная плита.

При этом вертикально подвижная площадка днища лотка смонтирована шарнирно в зоне загрузочного конвейера.

Задняя стенка лотка подвижна посредством пары винт-гайка со стационарно смонтированным приводным винтом, гайка которого шарнирно соединена жесткими тягами со стенкой лотка.

Сочленение загрузочным конвейером загрузочного лотка с наклонно смонтированным открытым с торцев приводным решетчатым барабаном так, что конвейер образует часть днища лотка, позволяет отправить в барабан соответствующую этой части днища только часть принятой лотком порции скреплений, при этом наличие конвейера позволяет эту часть порции скреплений при ее подаче в барабан растянуть по времени. Выполнение остальной части днища в виде вертикально подвижной и подпружиненной для взаимодействия с датчиком загрузки площадки дает возможность после принятия на нее скреплений получить сигнал, по которому задняя стенка начинает двигаться вдоль лотка, постепенно сталкивая скрепления с площадки на загрузочный конвейер и, таким образом, обеспечить при порционной подаче скреплений равномерную и практически непрерывную загрузку непрерывно вращающегося и практически непрерывную загрузку непрерывно вращающегося решетчатого барабана, что обеспечивает его ритмичную, высокопроизводительную работу при минимальной установочной мощности приводного двигателя.

Непрерывно вращающийся барабан непрерывно и равномерно выдает на соответствующие конвейеры костыли с мусором и подкладки для их дальнейшего разделения, сортировки и накопления в емкостях.

Наличие смонтированной над концом конвейера для костылей с мусором вертикально подпружиненной для взаимодействия с датчиком загрузки магнитной плиты позволяет отделить костыли от мусора, накапливая и отправляя в емкость порции костылей в автоматическом режиме.

Шарнирное закрепление вертикально подвижной площадки днища лотка в зоне начала загрузочного конвейера упрощает конструкцию днища с обеспечением надежной его работы.

Пара винт-гайка со стационарно смонтированным приводным винтом, гайка которого шарнирно соединена жесткими тягами со стенкой лотка позволяет надежно перемещать стенку лотка конструктивно простым приводом.

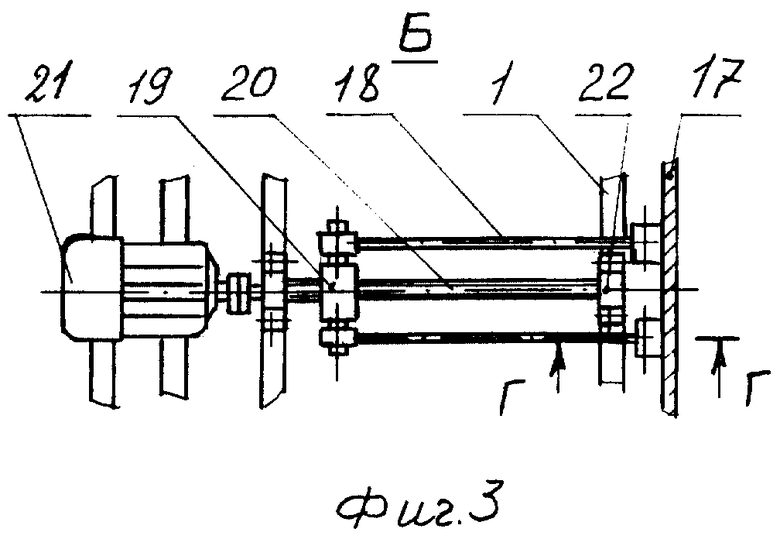

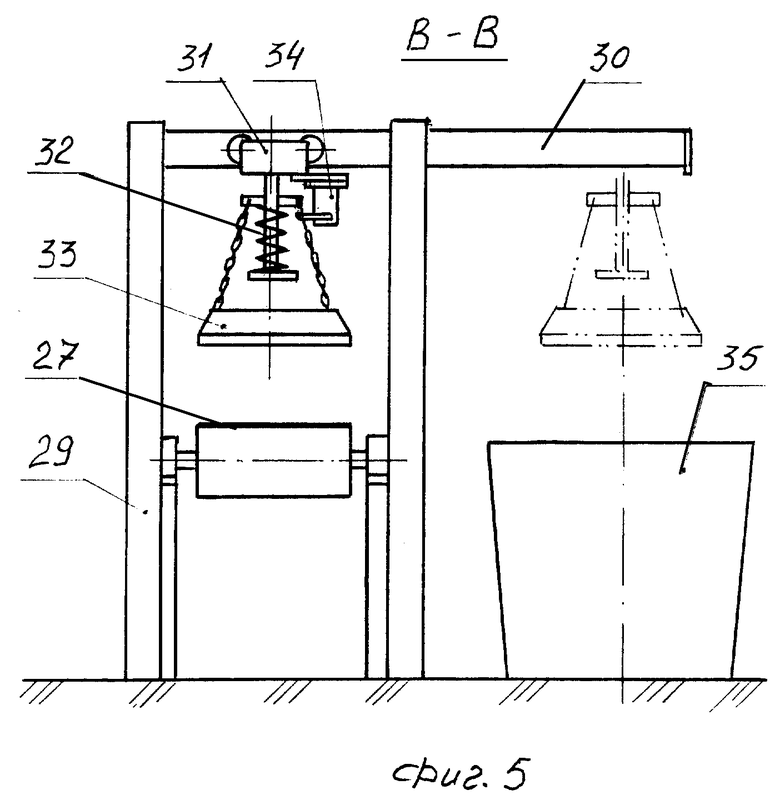

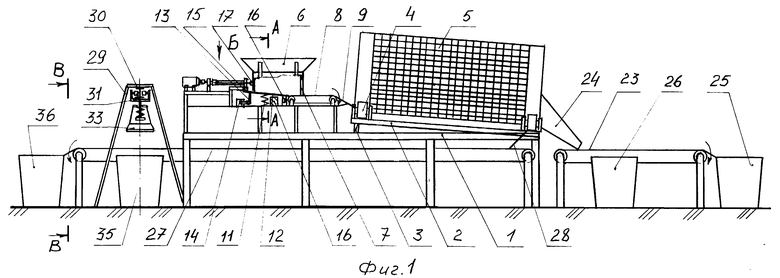

На фиг. 1 схематически изображен общий вид устройства сбоку; на фиг. 2 - разрез А-А на фиг. 1, поперечный разрез лотка; на фиг. 3 - вид Б на фиг. 1, вид сверху на привод задней стенки; на фиг. 4 - разрез Г-Г на фиг. 3, крепление жестких тяг к задней стенке; на фиг. 5 - разрез В-В на фиг. 1, вид с торца на магнитную плиту.

На портальной раме 1 устройства для разделения скреплений наклонно к ней шарнирно смонтирована рама 2 с устройством 3 для регулировки и фиксации угла наклона рамы 2. На раме 2 на приводных фрикционных роликах 4 смонтирован открытый с торцев решетчатый барабан 5. Привод фрикционных роликов и устройство продольной фиксации барабана на чертежах не показаны.

У приемного торца барабана 5 смонтирован загрузочный для порции скреплений лоток 6 с окном 7 в его передней, обращенной к барабану, стенке. Загрузочный лоток 6 сочленен с барабаном 5 загрузочным ленточным конвейером 8 и склизом 9. Загрузочный конвейер 8 своей частью образует часть днища лотка, остальная часть днища лотка выполнена в виде шарнирно закрепленной у конвейера на шарнирах 10 подпружиненной пружиной 11 площадки 12, снабженной щупом 13 для взаимодействия с датчиком 14. С торцев площадка 12 днища ограничена боковыми стенками лотка, а сверху и снизу упорами 15 и 16.

Боковые стенки нижней части лотка, предназначенной для размещения порции скреплений, выполнены вертикальными. Верхняя часть лотка оборудована раструбом для улавливания принимаемой порции скреплений.

Задняя стенка 17 лотка выполнена свободно опирающейся на площадку 12 днища с торцев ограничена боковыми стенками лотка и жесткими тягами 18 шарнирно соединена с гайкой 19 приводной пары ходовой винт-гайки. Жесткие тяги 18 с задней стенкой 17 соединены с ограничением ее подвижности в вертикальной плоскости (фиг.4). Ходовой винт 20, приводимый электродвигателем 21, стационарно смонтирован посредством шарикоподшипниковых опор 22 на раме 1.

У выдающего торца барабана 5 смонтирован приемный ленточный конвейер 23 для подкладок, сочлененный с барабаном склизом 24. У торца конвейера и сбоку от него установлены контейнеры 25 и 26 для накопления подкладок.

Под барабаном 5 смонтирован приемный ленточный конвейер 27 для костылей с мусором, сочлененный с барабаном склизом 28 и боковыми отбивными щитами (на чертежах не показано).

Над концом конвейера на рамной металлоконструкции 29 с ездовой консольной балкой 30 на приводной тележке 31 посредством пружины 32 подвешена электромагнитная плита 33, вертикальное смещение которой фиксируется датчиком 34. Сбоку от конвейера под консолью 30 установлен контейнер 35 для накопления костылей, а с торца конвейера установлен контейнер 36 для накопления мусора.

Работает устройство следующим образом.

Решетчатый барана 5, загрузочый конвейер 8, приемные конвейеры 23 и 26 вращаются непрерывно. В загрузочный лоток 6 поступает порция скреплений и ее часть, приходящаяся на загрузочный конвейер 8, сразу же через окно 7 начинает им перемещаться и постепенно подаваться в барабан. По действием массы поступившей порции скреплений площадка 12 днища лотка поворачивается, ее свободный конец преодолевая сопротивление пружины 11, опускается до упора 16, а щуп 13 взаимодействует с датчиком загрузки 14. Задняя стенка 17 лотка, свободно опертая на площадку 12 днища опускается вместе с ней за счет шарнирного крепления жестких тяг 18 с гайкой 19. По команде датчика 14 включается привод ходового винта 20 и задняя стенка 17 начинает перемещаться вдоль лотка, постепенно сталкивая скрепления на загрузочный конвейер 8, который в свою очередь постепенно сбрасывает их в барабан. Задняя стенка 17 при этом остается в вертикальном положении благодаря ограничивающему ее вертикальную подвижность прикреплению к ней жестких тяг 18. По достижении задней стенкой ее предельного положения, по сигналу соответствующего датчика привод ходового винта переключается на реверсивную работу и задняя стенка возвращается в исходное положение. Пружиной 11 площадка 12 поднимается до верхнего упора 15, увлекая на себе и заднюю стенку, чему способствует шарнирное прикрепление жестких тяг 18 к гайке 19 ходового винта и ограниченная вертикальная подвижность соединения жестких тяг со стенкой. Лоток готов к приему очередной порции скреплений.

Непрерывно и постепенно поступающие в непрерывно вращающийся барабан скрепления хоатически перемешиваются, в результате чего производится разделение между собой костылей, мусора (в основном прокладок и их остатков) и подкладок. Костыли и мусор через ячеи барабана выпадают на конвейер 27, а подкладки из открытого выдающего торца барабана выпадают на конвейер 23. Регулируя угол наклона барабана устройством 3 добиваются минимального времени нахождения скреплений в барабане для их полного разъединения, зависящего от их состояния.

В процессе перемещения подкладок конвейером 23 производится их выбраковка, для чего с его снимаются и помещаются в боковой контейнер 26 подкладки, сорт которых составляет меньшинство, а остальные подкладки, сорт которых составляет большинство, помещаются в торцевой контейнер 25.

Перемещаемые конвейером 27 костыли устремляются к включенной электромагнитной плите, а мусор сбрасывается в торцевой контейнер 36. По мере накопления костылей подпружиненная вертикально электромагнитная плита 33 опускается, сжимая пружину 32 пока не сработает датчик загрузки 34. По сигналу датчика электромагнитная плита смещается к контейнеру 35, автоматически по сигналам соответствующих датчиков освобождается от костылей и вновь занимает исходное положение.

Контейнеры по мере их наполнения скреплениями или мусором разгружаются на склад, для чего останавливается тот или иной конвейер или на этом время прекращается подача подлежащих разделению скреплений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ И ПАКЕТИРОВАНИЯ ДЕРЕВЯННЫХ ШПАЛ | 1997 |

|

RU2130420C1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2128758C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2116398C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2115782C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ТЕЛЕЖЕК ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2099222C1 |

| УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА НАСЫПНЫМ ГРУЗОМ | 1997 |

|

RU2137697C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ | 1998 |

|

RU2151835C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ РЕЛЬСОВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1999 |

|

RU2167971C2 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1998 |

|

RU2154708C2 |

Изобретение относится к механизации путевого хозяйства железнодорожного транспорта и может быть использовано при разборке звеньев на производственных базах путевых машинных станций. Устройство содержит наклонно смонтированный на портальной раме открытый с торцев приводной решетчатый барабан, загрузочный лоток с окном в передней, обращенной к барабану стенке, смонтированные у выдающего торца барабана и под ним приемные конвейеры для подкладок и костылей с мусором. Загрузочный лоток сочленен с барабаном загрузочным конвейером так, что конвейер образует часть днища лотка, остальная часть днища выполнена в виде вертикально подвижной площадки, подпружиненной для взаимодействия с датчиком загрузки лотка. Задняя стенка лотка выполнена подвижной вдоль него. Над концом конвейера для костылей с мусором смонтирована вертикально подпружиненная для взаимодействия с датчиком загрузки магнитная плита. Обеспечивается более тщательная сортировка шпал и разделение скреплений при пропускании большего количества шпал через приемный бункер и формировании пакетов из сортируемых шпал. 2 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орлов Ю.А | |||

| и др | |||

| Производственные базы путевых машинных станций | |||

| - М.: Транспорт, 1986, с | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ разборки рельсовых звеньев | 1979 |

|

SU796296A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Технологическая разборочная линия | 1980 |

|

SU939620A2 |

Авторы

Даты

1999-02-20—Публикация

1997-06-27—Подача