(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ иЛРИКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доводки шариков | 1980 |

|

SU948627A1 |

| Устройство для обработки шариков | 1977 |

|

SU738839A1 |

| Устройство для доводки шариков | 1975 |

|

SU515629A1 |

| Устройство для обработки шариков | 1983 |

|

SU1123842A1 |

| Станок для обработки шариков | 1982 |

|

SU1093496A1 |

| Способ обработки шариков | 1989 |

|

SU1738607A1 |

| Способ доводки шариков | 1984 |

|

SU1144855A2 |

| Способ доводки шариков | 1981 |

|

SU998100A1 |

| Устройство для обработки шариков | 1979 |

|

SU1036499A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1981 |

|

SU1002134A1 |

Устройство относится к технологическому оборудованию для обработки шариков и может быть использовано в шарикоподшипниковой, а также и других отраслях промьпиленности для соответствующей обработки сферических поверхностей. Широко известны устройства для об работки шариков, содержащие установленные подвижно один относительно другого рабочие инструменты, имеющие форму дисков, рабочие поверхности ко торых снабжены кольцевыми канавками для размещения в них шариков. В процессе обработки одному из дисков (ил обоим) сообщают вращательное движени II. Это устройство не обеспечивает од новременной обработки всей партии ша риков в условиях одинакового съема припуска с их поверхности в силу того, что окружная скорость диска увеличивается с увеличением расстояния от оси его вращения. Поэтому с каждой кольцевой канавки получают шарики с характерными для нее размером и геометрическими параметрами. Известно устройство обработки шариков, содержащее установленные под вижно один относительно другого рабочие инструменты в форме дисков с выполненными на их рабочих поверхностях кольцевыми канавками для размещения шариков и кольцевой магазин с Концентрическими перегородками, образующими пути движения шариков вне рабочей зоны. Последние позволяют шарику, совершившему круговое движение по одной кольцевой канавке, перейти на другую кольцевую канавку 2. Это устройство наиболее близко к предложенному изобретению по технической сущности и достигаемому результату. Ьднако и оно не обеспечивает одновременной обработки всей партии в условиях одинакового съема припуска с их поверхности. Возможность перехода шариков с одной канавки на другую в направлении от центра рабочего диска с периферии или наоборот обеспечивает обработку всей партии с одинаковым результатом по съему припуска с их Поверхности, но достигается этот результат при csoaecTBeHHHX затратах времени на переход шарикдв с одной канавки на другую. Сле.цовательно, процесс обработки шариков на данном устройстве характеризуется низкой производительностью.

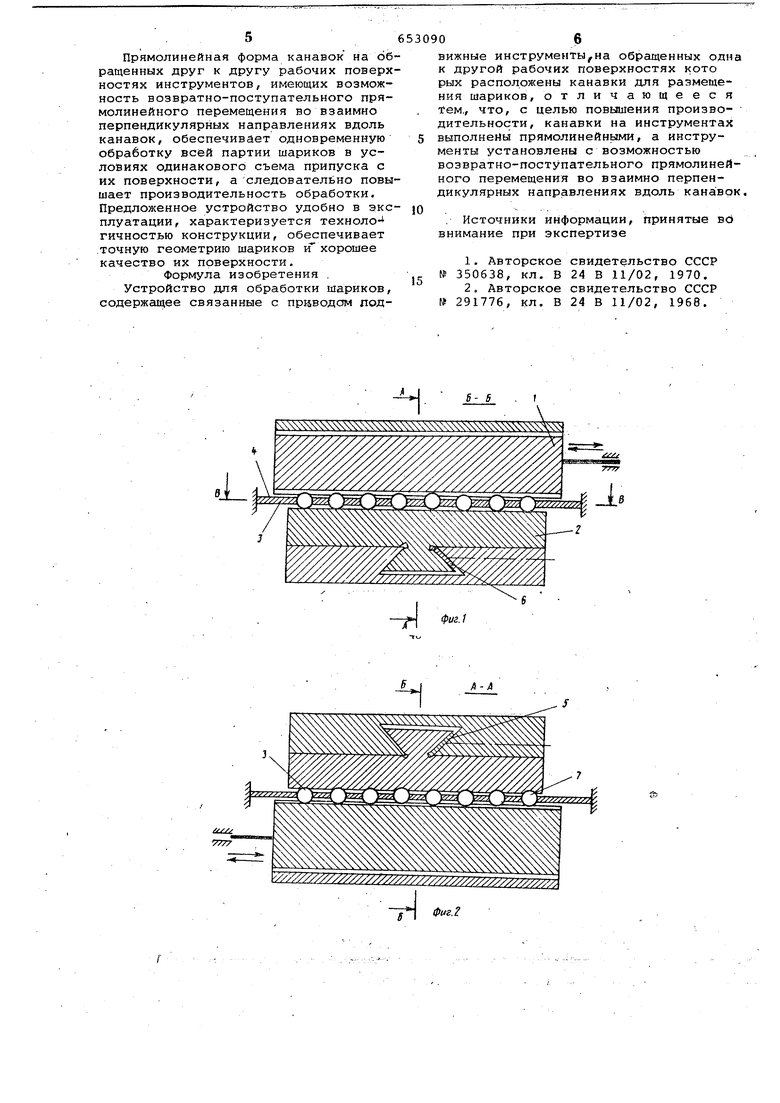

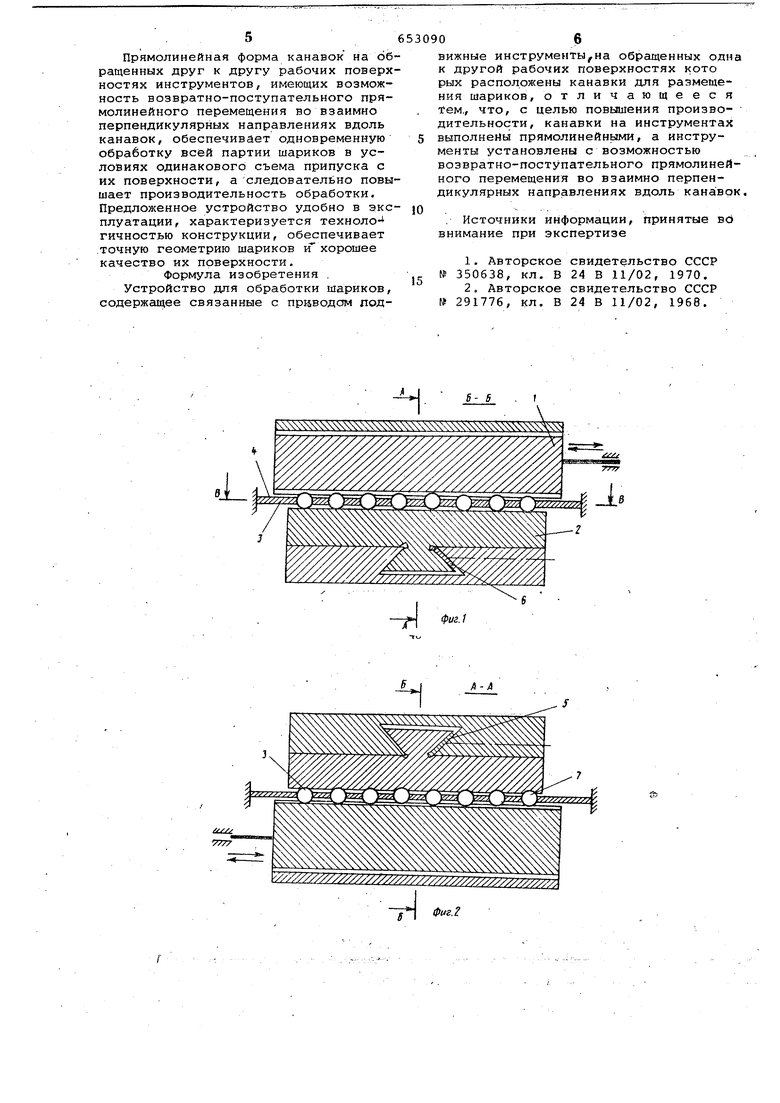

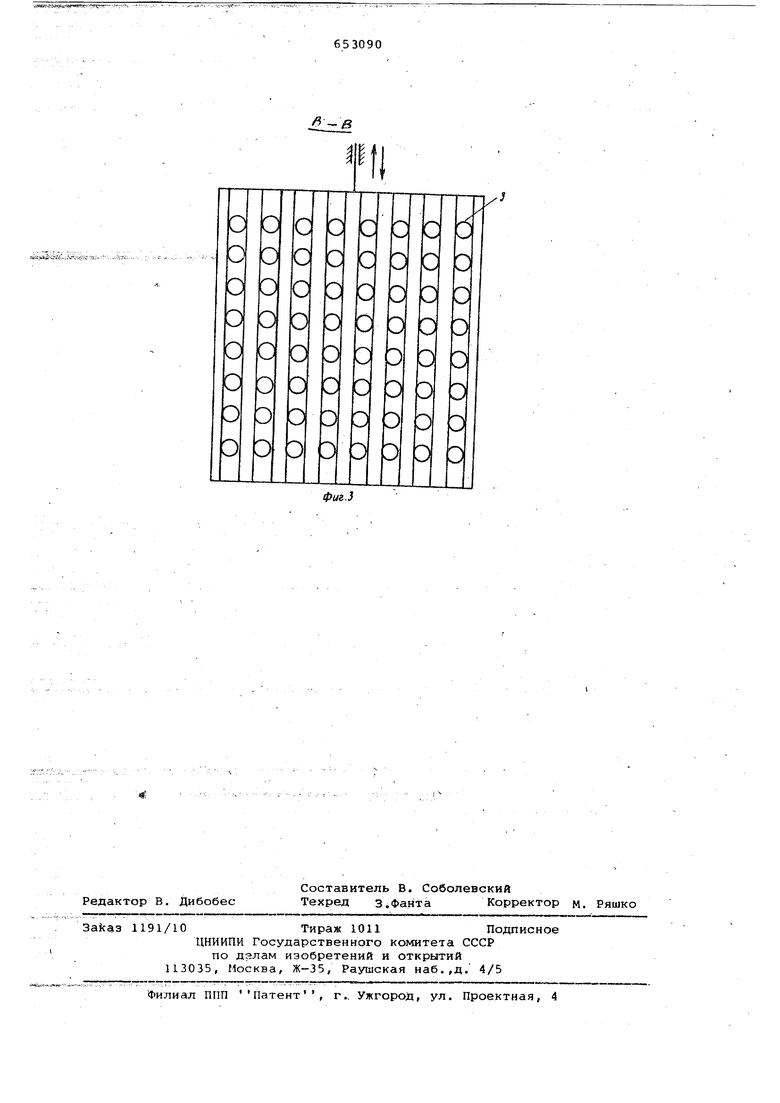

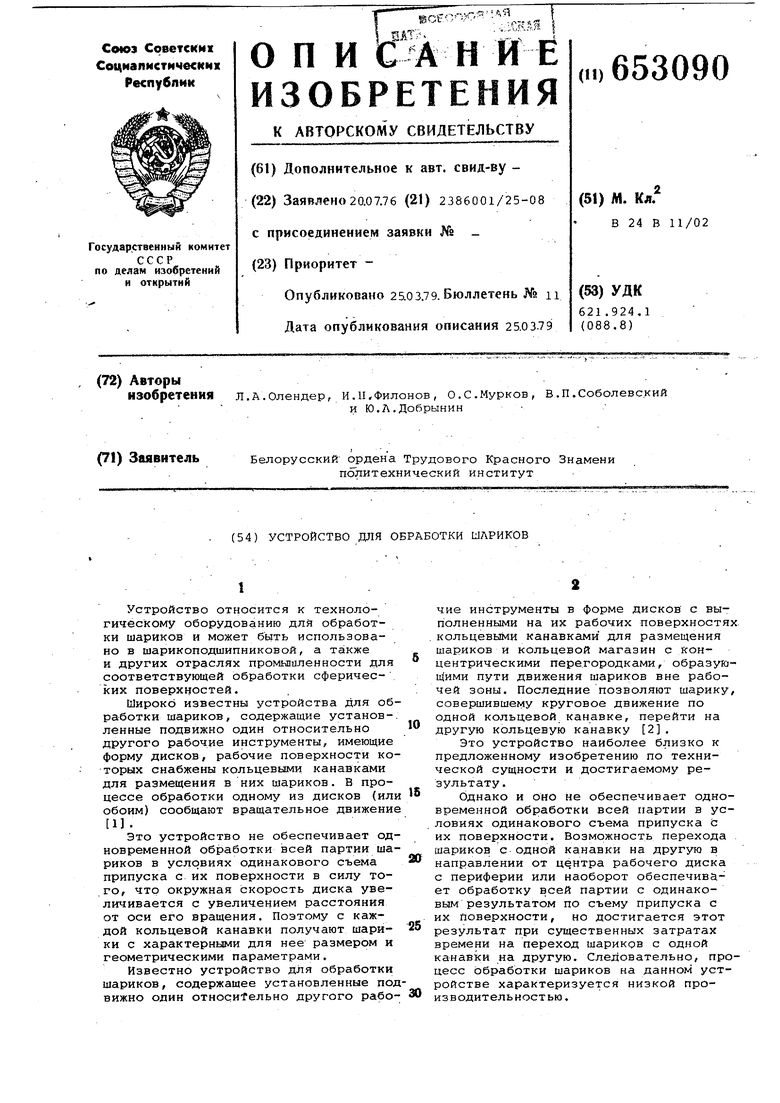

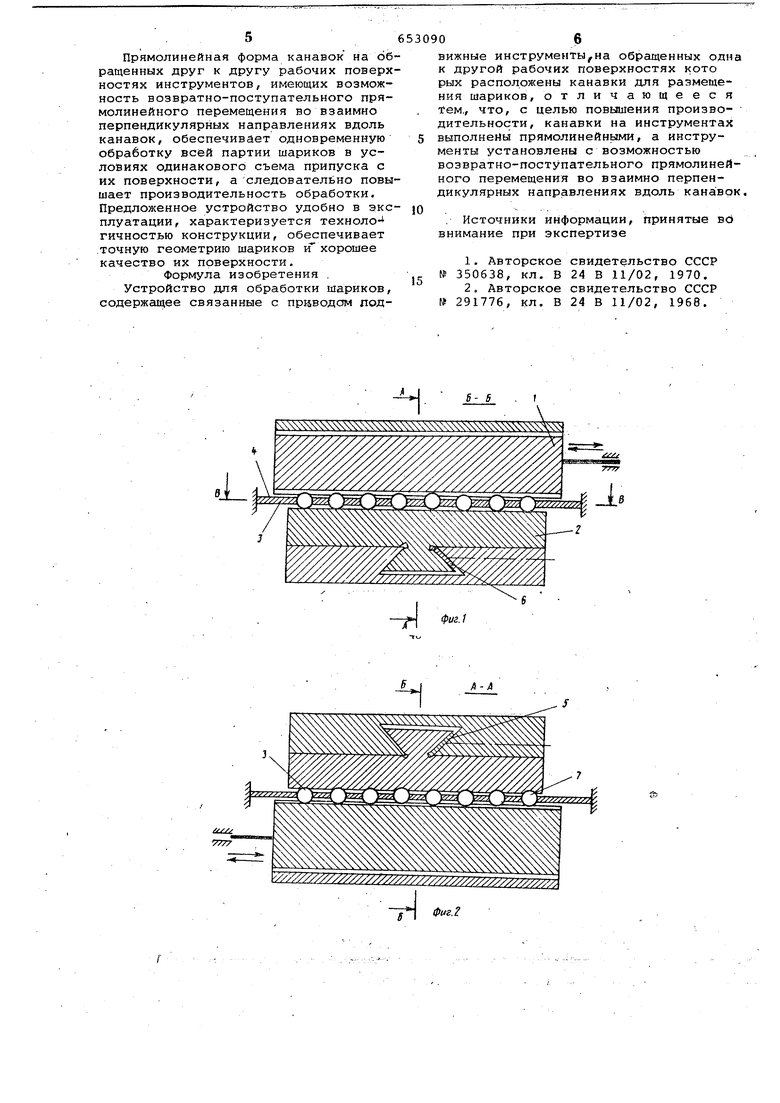

653090 Известное устройство также неудоб но в эксплуатации (каналы забиваются шламом в местах сопряжения) .и трудоемко в изготовлении {нежесткость Элементов, формирующих пути движения шариков) .Неизбежные погрешности сборки отражаются на качестве обработки шариков,которые снижаются из-за неупорядочн.ости движения шариков вне ра бочей зоны. Более того, устройство не-Обеспётпдтва ёт замыкания цепочки шариков в местах входа, и выхода их из кольцевых канавок, что вызывает лиш|Нее число соударений шариков. А так как на укладку шариков в кольцевые канавки требуется определенное время,, за которое диск .успевает повернуться на некоторый угол, кольцевые ;канавки не полностью заполняются ша риками, что тоже снижает производительность процесса. Целью изобретения является повышение производительности обработки шариков . Достигается она тем, что в устройстве для обработки шариков, содержащем связанные с приводом подвижные инструменты, на рабочих поверхностях Которых, обращенных друг к другу, рас положены канавки для размещения шариков, вышеупомянутые канавки выполнены прямолинейными, а инстру менты установлены с возможностью возвратно-поступательного прямолинейного перемещения во взаимно перпендикулярных направлениях вдоль этих канавЬК. На фиг. 1 дана принципиальная схе.ма описываемого устройства для обработки шариков, -(разрез Б-Б на фиг. 2) на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез В-В на фиг. 1, загрузочная плита снята.. Устройство содержит инструменты i и2, на рабочих поверхностях которых выполнены прямолинейные канавки 3 так - что направление канавок рабочего инструмента 1 перпендикулярно направлению канавок рабочего инструмента 2. Между рабочими инструментами 1 и 2 размещена неподвижно установленная загрузочная плита 4 с отверстиями, расположенными в двух взаимно перпендикулярных направлениях на расстоянии равном шагу прямолинейных канавок J, для совмещения этих отверстий с участ ками перекрытий прямолинейных канавок 3. Инструменты 1 и 2 установлены соответственно в направляющих 5 и 6 каЧення обеспечивающих перемещение инструментов 1 и 2 в двух взаимно перпендикулярных направлениях вдоль прямрлР1нейных канавок 3, и снабжены каждый приводом возвратно-поступательного движения (на чертеже.не показаны) При этом рабочий инструмент 1 может быть установлен подвижно вдоль канавок рабочего инструмента 2, а рабочий инструмент 2 - вдоль канавок рабочего инструмента 1 и наоборот. Для загрузки шариков в устройство нструмент 1 сдвигают относительно нструмента 2, открывая загрузочную плиту 4, в отверстия которой уклады-, ают шарики 7. -Затем инструмент 1 возращают в исходное положение и инстументам .сообщс1ют возвратно-поступа-. тельное перемещение - с таким расчетом, тобы-амплитуда А возвратно-поступательного движения каждого инструмента была в пределах , где f дд - радиус обрабатываемых шариков .... Характер движения рабочихинструментов может быть представлен в.виде Х. A sinCk -fc-t-oL -) X2 ) -где А и Ag - амплитуда, возвратнопоступательного движения верхнего и нижнего рабочих инструментов соответственно; . К К2 - частоты их возвратно-поступательного движения; oC,,oCjj - фазы /возвратно-поступательного движения рабочих инструментов. Для уменьшения влияния сил инерции при изменении направлений движения инструментов фазы их возвратно-поступательного движения не должны совпадать, т.е. сС ф целью выравнивания условий нанесения следов инструментов на обраба.тываемую поверхность должно быть совпадение по времени максимальной скорости одного из них с минимальной (т.е. равной нулю) скоростью другого. Это соответствует сдвигу фаз .-. 1- ; Частоты возвратно-поступательного движения рабочих инструментовподбирают так, чтобы или К «Кг , конкретно.е значение отношения или Ку/К огрзгничивается инерционными усилиями, зависящими от масс рабочих инструментов. Возвратно-поступательное перемещение каждого инструмента сообщает шарику вращение в направлении, совпадающем с направлением той канавки, вдоль которой перемещается инструмент. Совместное же возвратно-поступательное перемещение инструмента приводит к результирующему вращению шарика, угло-вая скорость которого переменна как по величине,так и по направлению .Это изменение угловой скорости достигается за счет сдвига по фазе линейных скоростей перемещения инструментов.За одкн двойной ход инструмента след от него наносится на всю поверхность шарика . Описанная вдае кинематика одного шарика аналогична кинематике остальных шариков всей обрабатываемой партии.. Прямолинейная форма канавок на об ращенных друг к другу рабочих поверх ностях инструментов, имеющих возможность возвратно-поступательного прямолинейного перемещения во взаимно перпендикулярных направлениях вдоль канавок, обеспечивает одновременную обработку всей партии шариков в услойиях одинакового съема припуска с их поверхности, а следовательно повы шает производительность обработки. Предложенное устройство удобно в экс плуатации, характеризуется техноло- гичностью конструкции, обеспечивает .точную геометрию шариков и хорошее качество их поверхности. Формула изобретения . Устройство для обработки шариков, содержащее связанные с приводам под0бвижные инструменты,на обращенных одна к другой рабочих поверхностях кото рых расположены канавки для размещения шариков, отличающееся тем., что, с целью повышения производительности, канавки на инструментах выполнены прямолинейньгми, а инструменты установлены с возможностью возвратно-поступательного прямолинейного перемещения во взаимно перпендикулярных направлениях вдоль канавок. . Источники информации, принятые во внимание при экспертизе 1,Авторскоесвидетельство СССР № 350638, кл. В24 В 11/02, 1970, 2.Авторскоесвидетельство СССР № 291776, кл. В24 В 11/02, 1968.

А- Л

Фчг.2

653090

Авторы

Даты

1979-03-25—Публикация

1976-07-20—Подача