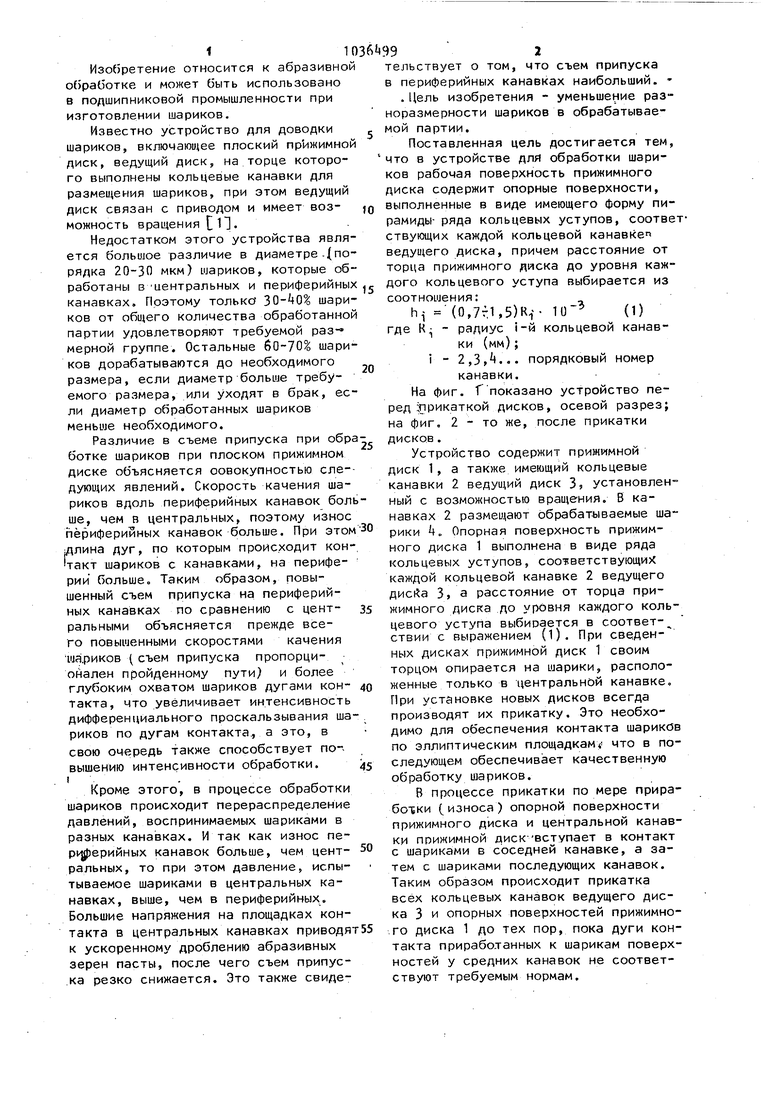

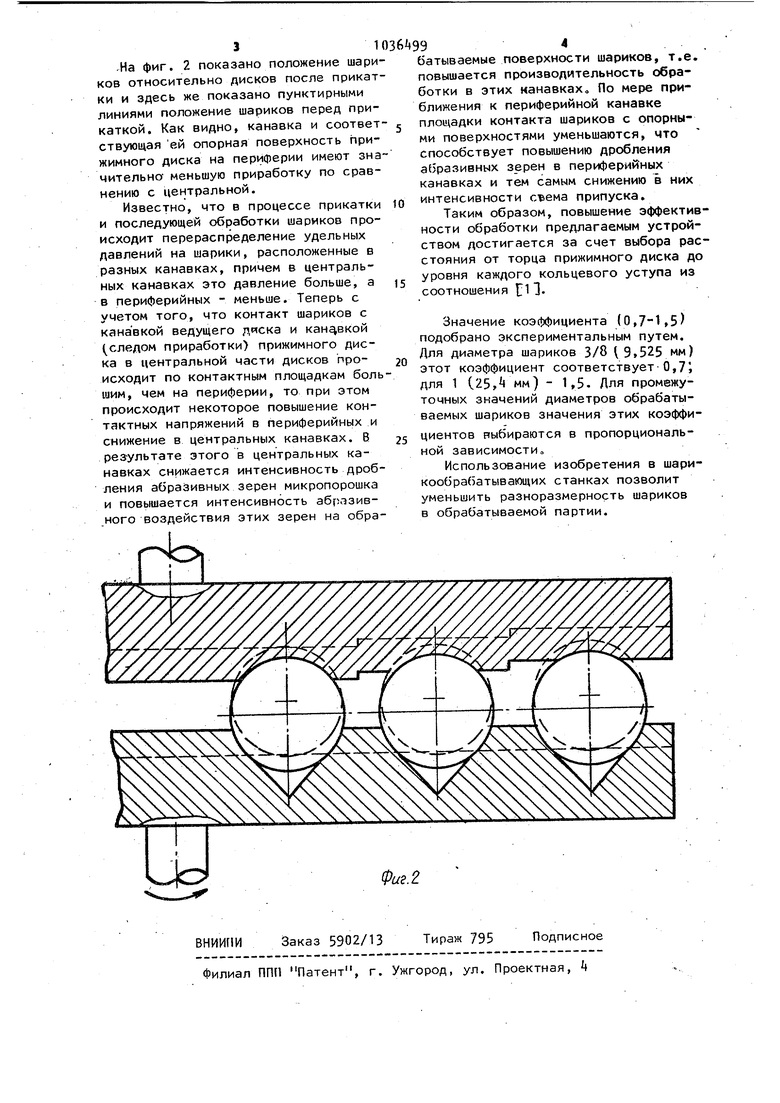

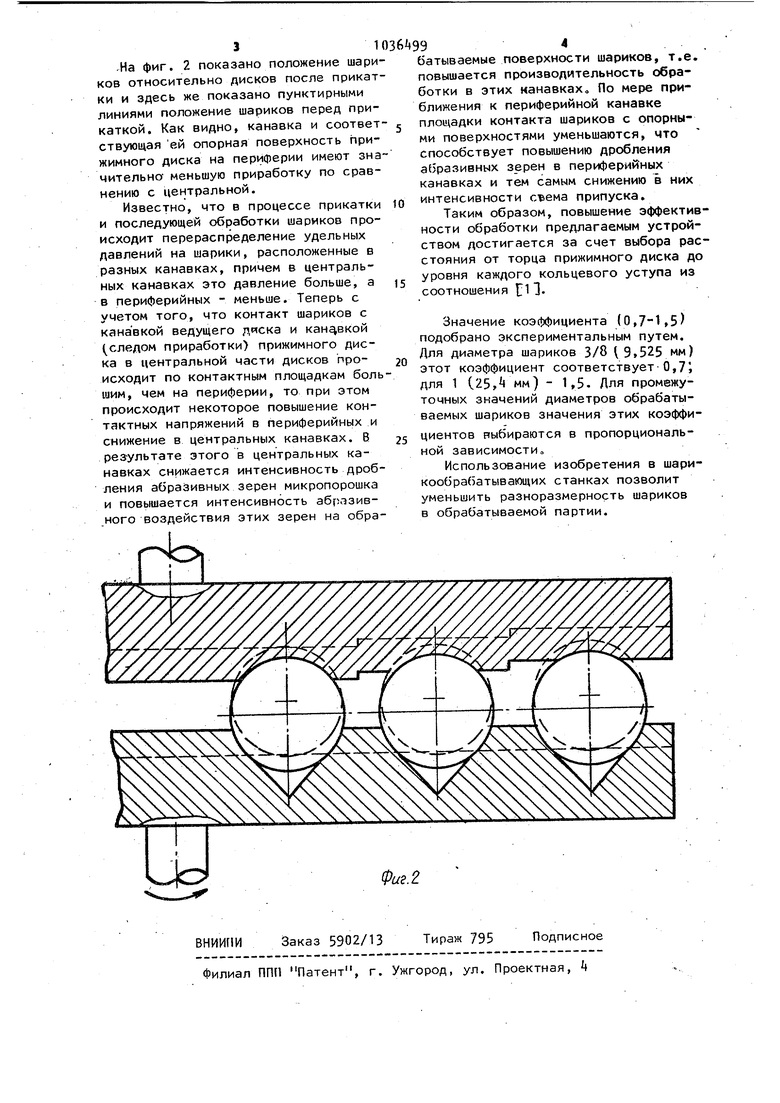

Изобретение относится к абразивно о()работке и может быть использовано в подшипниковой промышленности при изготовлении шариков. Известно устройство для доводки шариков, включающее плоский прижимно диск, ведущий диск, на торце которого выполнены кольцевые канавки для размещения шариков, при этом ведущий диск связан с приводом и имеет возможность вращения tO. Недостатком этого устройства явля ется большое различие в диаметре .(по рядка 20-30 мкм) шариков, которые об работаны в Центральных и периферийны канавках. Поэтому только шари ков от общего количества обработанно партии удовлетворяют требуемой раз- мерной группе. Остальные бО-уО шари ков дорабатываются до необходимого размера, если диаметр больше требуемого размера, или уходят в брак, ес ли диаметр обработанных шариков меньше необходимого. Различие в съеме припуска при обр ботке шариков при плоском прижимном диске объясняется оовокупностью следующих явлений. Скорость качения шариков вдоль периферийных канавок бол ше, чем в центральных, поэтому износ периферийных канавок больше. При этом длина дуг, по которым происходит контакт шариков с канавками, на периферии больше. Таким образом, повышенный съем припуска на периферийных канавках по сравнению с центральными объясняется прежде всего повышенными скоростями качения Шариков ( съем припуска пропорционален пройденному пути) и более глубоким охватом шариков дугами контакта, что увеличивает интенсивность дифференциального проскальзывания ша риков по дугам контакта., а это, в свою очередь также способствует по-вышению интенсивности обработки. I . . Кроме этого, в процессе обработки шариков происходит перераспределение давлений, воспринимаемых шариками в разных канавках. И так как износ пер(ерийных канавок больше, чем центральных, то при этом давление, испытываемое шариками в центральных канавках, выше, чем в периферийных. Большие напряжения на площадках контакта в центральных канавках приводят к ускоренному дроблению абразивных зерен пасты, после чего съем припус.ка резко снижается. Это также свидетельствует о том, что съем припуска в периферийных канавках наибольший. . Цель изобретения - уменьшение разноразмерности шариков в обрабатываемой партии. Поставленная цель достигается тем, что в устройстве для обработки шариков рабочая поверхность прижимного диска содержит опорные поверхности, выполненные в виде имеющего форму пирамиды- ряда кольцевых уступов, соответствующих каждой кольцевой канавке ведущего диска, причем расстояние от торца прижимного диска до уровня каждого кольцевого уступа выбирается из соотношения: hi (0,,5)Ri- 10 (1) где К - радиус i-й кольцевой канавки (мм); i - 2,3,4... порядковый номер канавки. На фиг. Г показано устройство перед лрикаткой дисков, осевой разрез; на фиг. 2 - то же, после прикатки дисков. Устройство содержит прижимной диск 1, а также имеющий кольцевые канавки 2 ведущий диск 3j установленный с возможностью вращения. В канавках 2 размещают обрабатываемые шарики . Опорная поверхность прижимного диска 1 выполнена в виде ряда кольцевых уступов, соответствующих каждой кольцевой канавке 2 ведущего 3, а расстояние от торца прижимного диска до уровня каждого кольцевого уступа выбирается в соответствии с выражением (1). При сведен- ных дисках прижимной диск 1 своим торцом опирается на шарики, расположенные только в центральной канавке. При установке новых дисков всегда производят их прикатку. Это необходимо для обеспечения контакта шариков по эллиптическим площадкам что в последующем обеспечивает качественную обработку шариков. В процессе прикатки по мере приработки (износа) опорной поверхности прижимного диска и центральной канавки прижимной диск-вступает в контакт с шариками в соседней канавке, а затем с шариками последующих канавок. Таким образом происходит прикатка всех кольцевых канавок ведущего диска 3 и опорных поверхностей прижимного диска 1 до тех пор, пока дуги контакта приработанных к шарикам поверхностей у средних канавок не соответствуют требуемым нормам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доводки шариков | 1986 |

|

SU1342698A1 |

| Устройство для доводки шариков | 1985 |

|

SU1274910A2 |

| Способ доводки шариков | 1980 |

|

SU948627A1 |

| Устройство для доводки шариков | 1987 |

|

SU1442377A2 |

| Устройство для обработки шариков | 1983 |

|

SU1122483A1 |

| Устройство для обработки шариков | 1977 |

|

SU738839A1 |

| Способ обработки шариков | 1989 |

|

SU1738607A1 |

| Способ обработки шариков и устройство для его осуществления | 1983 |

|

SU1080954A1 |

| Устройство для доводки шариков | 1975 |

|

SU528180A1 |

| Устройство для обработки шариков | 1978 |

|

SU831560A1 |

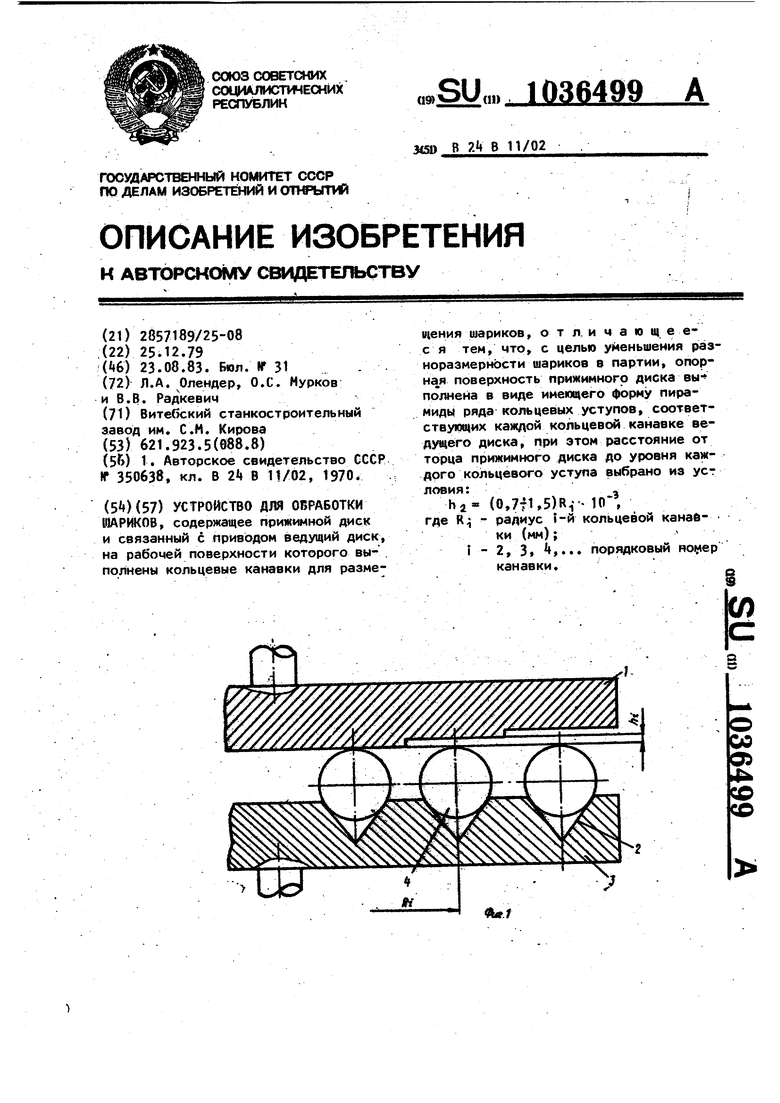

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРИКОВ, содержащее гтримн«(ной диск и связанный с приводом ведущий диск, на рабочей поверхности которого вы- . полнены кольцевые канавки для размещения шариков, о т л. и ч а ю щ е ес я тем, что, с целью уменьшения разноразмерности шариков в партии, опорная поверхность прижимного диска выполнена в виде имеющего форму пирамиды ряда кольцевых уступов, соответствующих каждой кольцевой канавке ведущего диска, при этом расстояние от торца прижимного диска до уровня каждого кольцевого уступа выбрано из уст ловия:h2

Авторы

Даты

1983-08-23—Публикация

1979-12-25—Подача