1

Изобретение относится к области сварки, а именно к конструкции поточной линии для сборки и сварки металлических изделий, состоящих из деталей, выполненных штамповкой из листового материала и соединенных точечной контактной и рельефной сваркой.

Известна линия сварки воздуховода, состоящая из нескольких позиций, каждая из которых содержит основание с установленной в верхней ее части сварочной оснасткой и подъемные столы, соверщающие вертикальное возвратно-поступательное движение с расположенными на них гнездами для изделий и транспортера, выполненного в виде рамы, соверщающей горизонтальное возвратно-поступательное движение в направлении перемещения изделия, и предназначенного для передачи изделия из позиции в позицию. Гнездо для изделия в первой позиции снабжено прижимами для ручной сборки изделия.

Недостатком этой линии является то, что сборка и сварка на первой позиции происходит последовательно в течение одного цикла, что увеличивает продолжительность цикла и снижает производительность труда.

Известна поточная линия для сборки и сварки металлических изделий, содержащая смонтированные на основании, объединенные приводным транспортером, выполненным в виде двух возвратно-поступательно перемещающихся в направляющих балок, длина которых равна длине поточной линии, участок сборки и предварительной сварки, включающий загрузочный пост с подъемником, один или несколько сварочных постов с приспособлениями-спутниками для сборки изделий и участок окончательной сварки, в состав которого входит несколько сварочных постов, каждый из которых содержит сварочную мащину, закрепленную над транспортером, подъемный стол и гнездо для изделий, закрепленное на столе и расположенное между балками транспортера, и разгрузочный пост с подъемником.

Недостатком известной поточной линии является то, что она малопроизводительна, так как велико время на возврат приспособлений-спутников.

Целью изобретения является создание такой конструкции поточной линии, которая была бы более производительна благодаря уменьщению времени на возврат приспособлений-спутников.

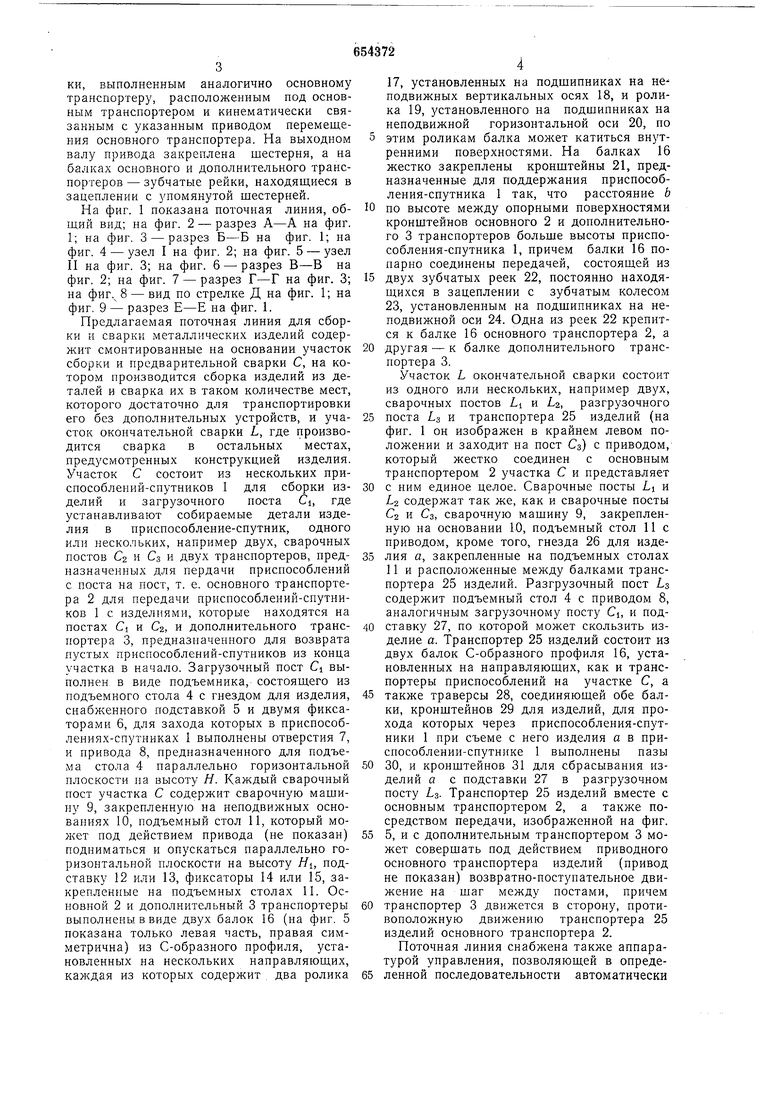

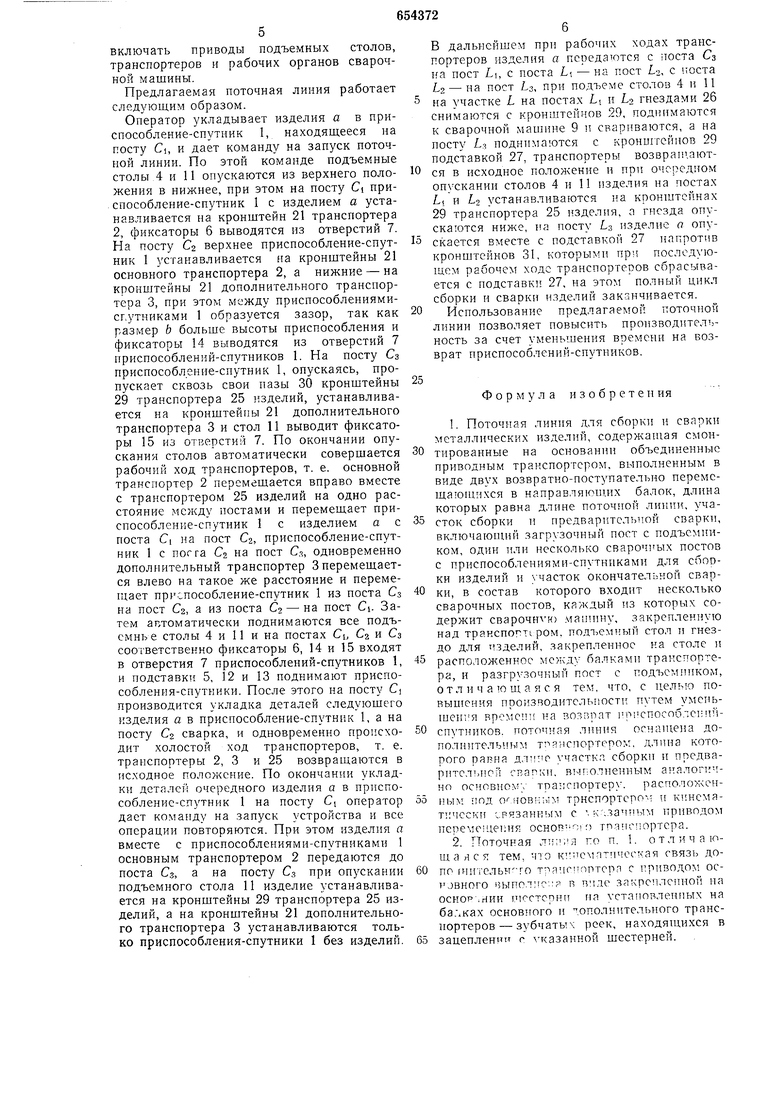

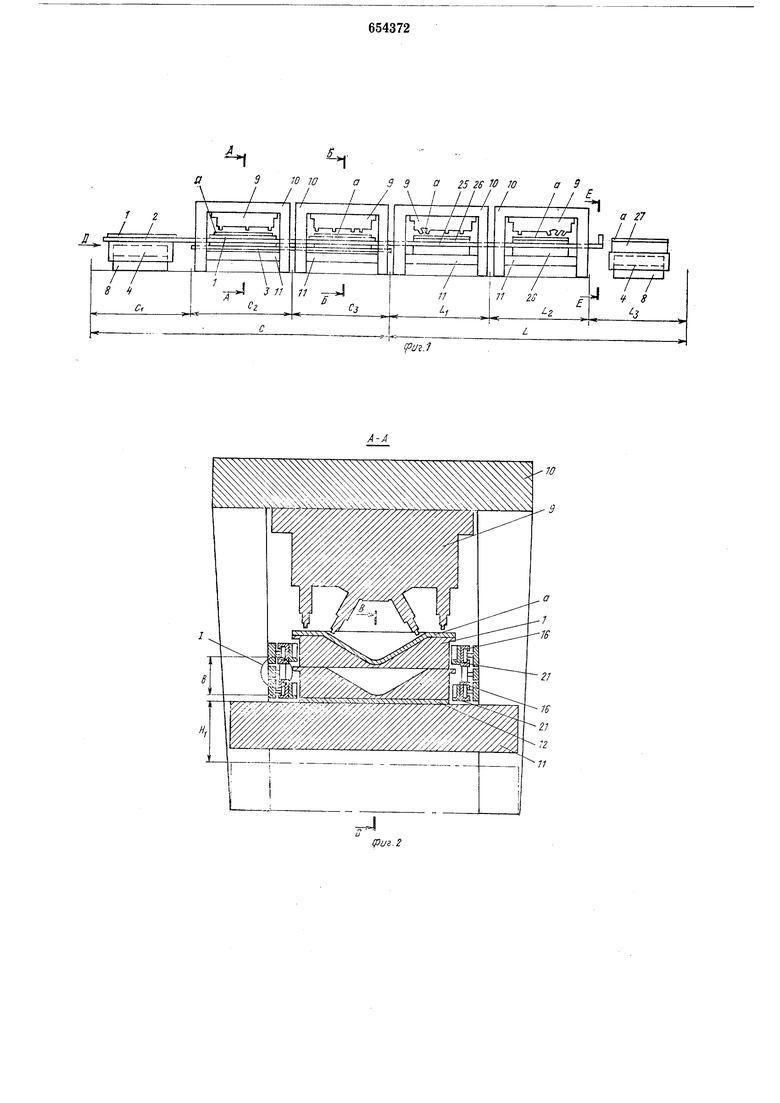

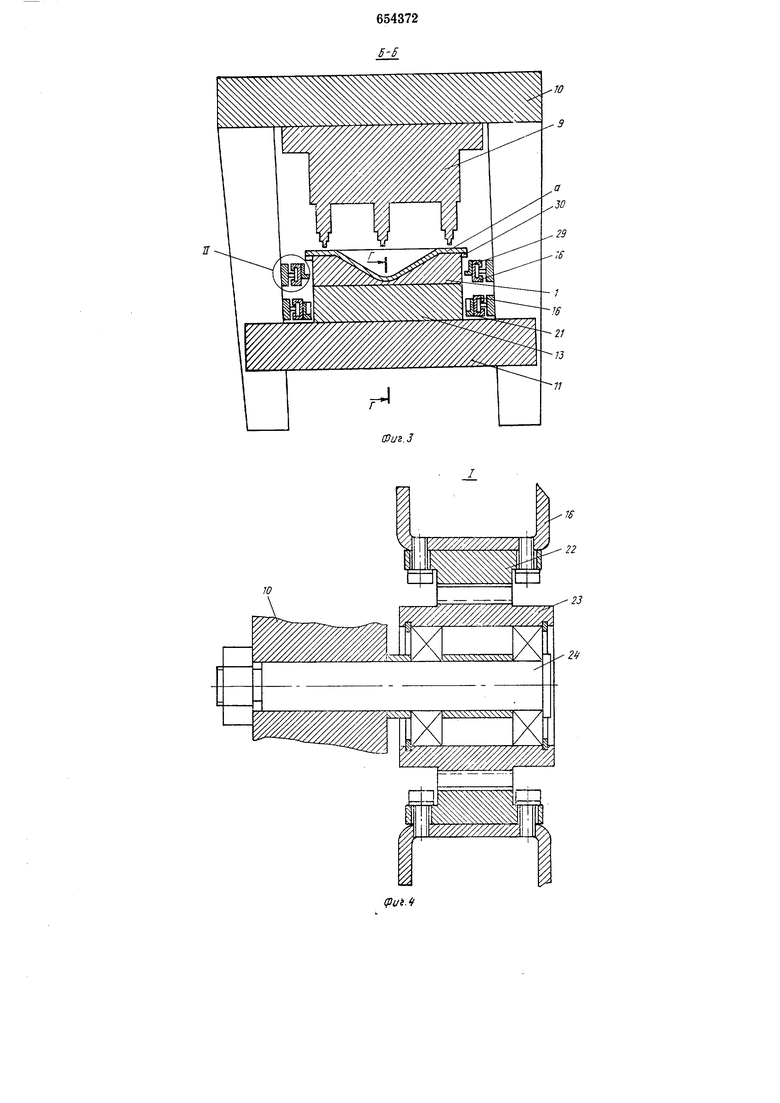

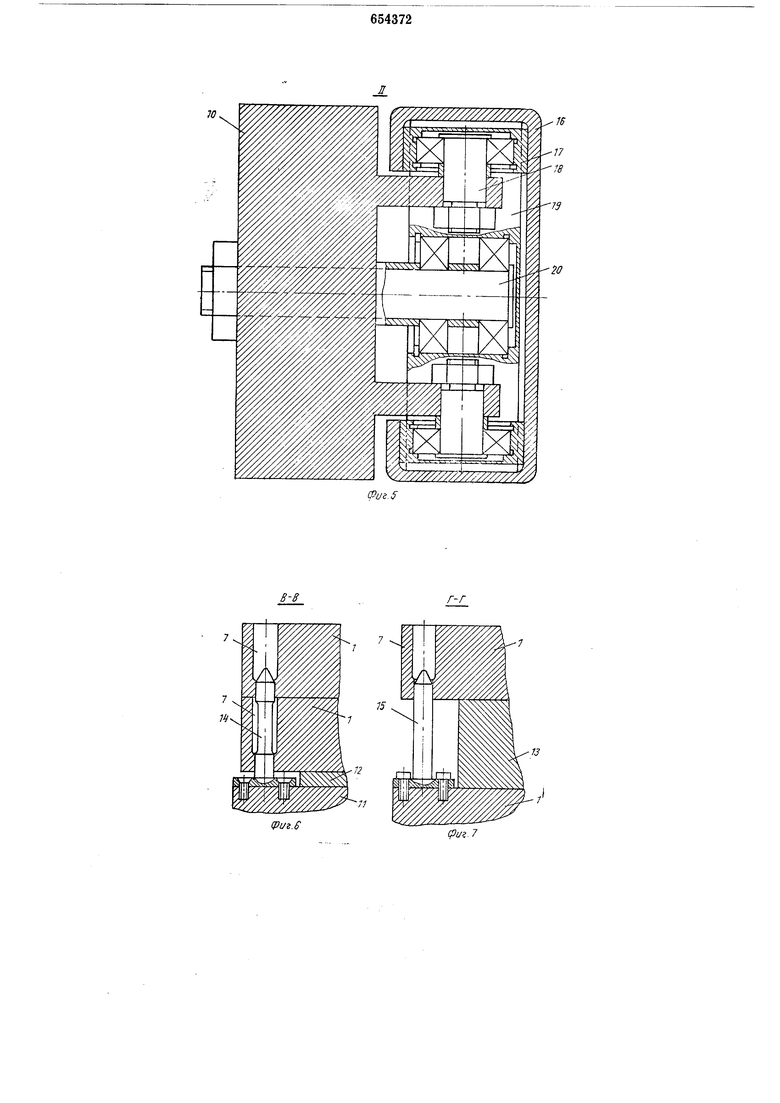

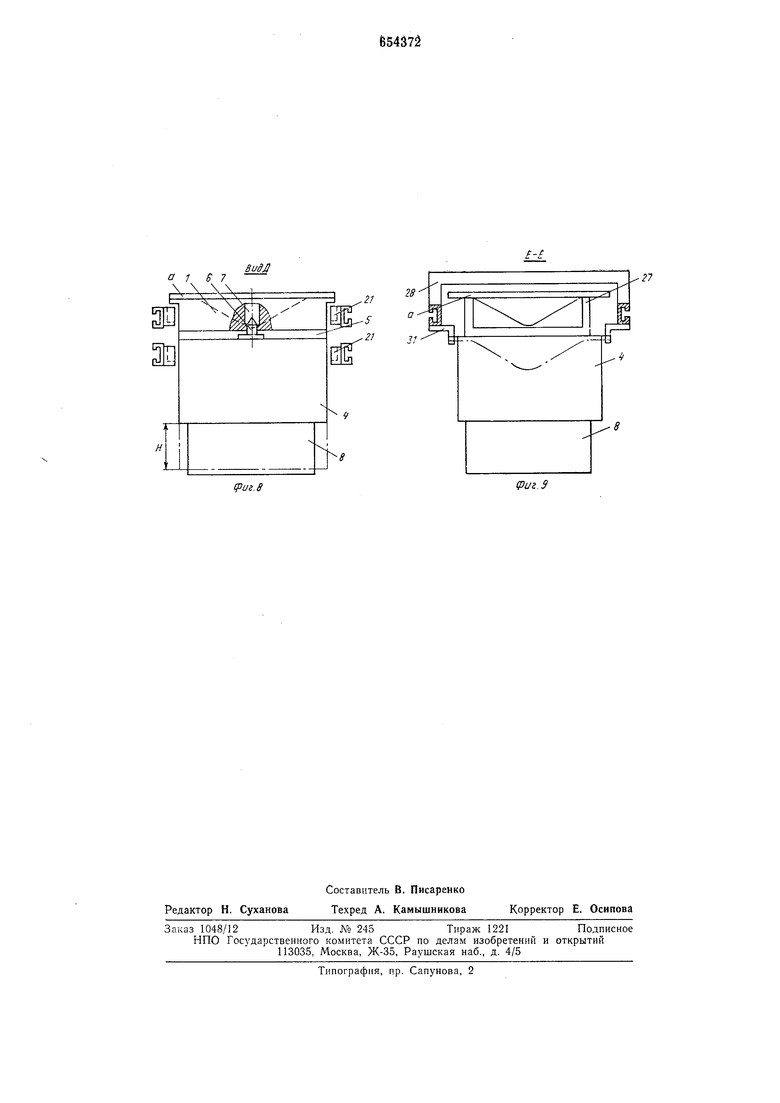

Указанная цель достигается тем, что поточная линия оснащена дополнительным транспортером, длина которого равна длине участка сборки и предварительной сварки, выполненным аналогично основному транспортеру, расположенным под основным транспортером и кинематически связанным с указанным приводом перемещения основного транспортера. На выходном валу привода закреплена шестерня, а на балках основного и дополнительного транспортеров - зубчатые рейки, находящиеся в зацеплении с упомянутой щестерней. На фиг. 1 показана поточная линия, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 2; на фиг. 5 - узел II на фиг. 3; на фиг. 6 - разрез В-В на фиг. 2; на фиг. 7 - разрез Г-Г на фиг. 3; на фиг.8 - вид но стрелке Д на фиг. 1; на фиг. 9 - разрез Е-Е на фиг. 1. Нредлагаемая поточная линия для сборки и сварки металлических изделий содержит смонтированные на основании участок сборки и предварительной сварки С, на котором производится сборка изделий из деталей и сварка их в таком количестве мест, которого достаточно для транспортировки его без дополнительных устройств, и участок окончательной сварки L, где производится сварка в остальных местах, предусмотренных конструкцией изделия. Участок С состоит из нескольких приспособлений-спутников 1 для сборки изделий и загрузочного поста Ci, где устанавливают собираемые детали изделия в приспособление-спутник, одного или нескольких, например двух, сварочных постов Сг и Сз и двух транспортеров, предназначенных для пердачи приспособлений с поста на пост, т. е. основного транспортера 2 для передачи приспособлений-спутников 1 с изделиями, которые находятся на постах Ci и Сз, и дополнительного транспортера 3, предназначенного для возврата пустых приспособлений-спутников из конца участка в начало. Загрузочный пост Ci выполнен в виде подъемника, состоящего из подъемного стола 4 с гнездом для изделия, снабженного подставкой 5 и двумя фиксаторами 6, для захода которых в приспособлениях-спутниках I выполнены отверстия 7, и привода 8, предназначенного для подъема стола 4 параллельно горизонтальной плоскости па высоту Н. Каждый сварочный пост участка С содержит сварочную мащину 9, закрепленную на неподвижных основаниях 10, подъемный стол И, который может под действием привода (не показан) подниматься и опускаться параллельно горизонтальной плоскости на высоту Hi, подставку 12 или 13, фиксаторы 14 или 15, закрепленные на подъемных столах 11. Основной 2 и дополнительный 3 транспортеры выполнены в виде двух балок 16 (на фиг. 5 показана только левая часть, правая симметрична) из С-образного профиля, установленных на нескольких направляющих, каждая из которых содержит , два ролика 17, установленных на подшипниках на неподвижных вертикальных осях 18, и ролика 19, установленного на подшипниках на неподвижной горизонтальной оси 20, по этим роликам балка может катиться внутренними поверхностями. На балках 16 жестко закреплены кронштейны 21, предназначенные для поддержания приспособления-спутника 1 так, что расстояние b ио высоте между опорными поверхностями кронштейнов основного 2 и дополнительного 3 транспортеров больше высоты приспособления-спутника 1, причем балки 16 попарно соединены передачей, состоящей из двух зубчатых реек 22, постоянно находящихся в зацеплении с зубчатым колесом 23, установленным на подшипниках на неподвижной оси 24. Одна из реек 22 крепится к балке 16 основного транспортера 2, а другая - к балке дополнительного транспортера 3. Участок L окончательной сварки состоит из одного или нескольких, например двух, сварочных постов LI и Lz, разгрузочного поста La и транспортера 25 изделий (на фиг. 1 он изображен в крайнем левом положении и заходит на ноет Сз) с приводом, который жестко соединен с основным транспортером 2 участка С и представляет с ним единое целое. Сварочные посты Lj и LZ содержат так же, как и сварочные посты Cz и Сз, сварочную машину 9, закрепленную на основании 10, подъемный стол 11 с приводом, кроме того, гнезда 26 для издеЛИЯ а, закрепленные на подъемных столах 11 и расположенные между балками транспортера 25 изделий. Разгрузочный ноет Ls содержит подъемный стол 4 с приводом 8, аналогичным загрузочному посту Ci, и подставку 27, по которой может скользить изделие а. Транспортер 25 изделий состоит из двух балок С-образного профиля 16, установленных на направляющих, как и транспортеры приспособлений на участке С, а также траверсы 28, соединяющей обе балки, кронштейнов 29 для изделий, для прохода которых через приспособления-спутники 1 при съеме с него изделия а в приспособлении-спутнике 1 выполнены пазы 30, и кронштейнов 31 для сбрасывания изделий а с подставки 27 в разгрузочном посту LS. Транспортер 25 изделий вместе с основным транспортером 2, а также посредством передачи, изображенной на фиг. 5, и с дополнительным транспортером 3 может совершать под действием приводного основного транспортера изделий (привод не показан) возвратно-поступательное движение на шаг между постами, причем транспортер 3 движется в сторону, противоположную движению транспортера 25 изделий основного транспортера 2. Поточная линия снабжена также аппаратурой управления, позволяющей в онределенной последовательности автоматически

включать приводы подъемных столов, транспортеров и рабочих органов сварочной машины.

Предлагаемая поточная линия работает следующим образом.

Оператор укладывает изделия а в приспособление-спутник 1, находящееся на посту Ci, и дает команду на запуск поточHofi линии. По этой команде подъемные столы 4 и 11 опускаются из верхнего ноложения в нижнее, при этом на посту Ci при. способление-спутник 1 с изделием а устанавливается на кронштейн 21 транспортера 2, фиксаторы 6 выводятся из отверстий 7. На посту Сз верхнее приспособление-спутник 1 устанавливается на кронштейны 21 основного транспортера 2, а нижние - на кронштейны 21 дополнительного транспортера 3, при этом между приспособлениямиспутниками 1 образуется зазор, так как размер b больше высоты приспособления и фиксаторы 14 выводятся из отверстий 7 приспособлений-спутников 1. На посту Сз приспособление-спутник 1, опускаясь, пропускает сквозь свои пазы 30 кронштейны 29 транспортера 25 изделий, устанавливается на кронштейтгы 21 дополнительного транспортера 3 и стол 11 выводит фиксаторы 15 из отверстий 7. По окончании опускания столов автоматически совершается рабочий ход транспортеров, т. е. основной транспортер 2 перемешается вправо вместе с транспортером 25 изделий на одно расстояние между постами и перемешает приспособление-спутник 1 с изделием а с поста Ci на пост Cj, приспособление-спутник 1 с погга Сч на пост Сз, одновременно дополнительный транспортер 3 перемещается влево на такое же расстояние и перемеuiaeT приспособление-спутник 1 из поста Сз на пост Са, а из поста Cz - на ноет Ci. Затем автоматически поднимаются все подъемнье столы 4 и 11 и на постах Сь Cz и Сз соответственно фиксаторы 6, 14 и 15 входят в отверстия 7 приспособлений-спутников 1, и подставки 5, 12 и 13 поднимают приспособления-спутники. После этого на посту Ci производится укладка деталей следуюшего изделия а в приспособление-спутник 1, а на посту Cz сварка, и одновременно npoicxoдит холостой ход транспортеров, т. е. транспортеры 2, 3 и 25 возвращаются в исходное положение. По окончании укладки деталей очередного изделия а в приспособление-спутник 1 на посту С, оператор дает команду на запуск устройства и все операции повторяются. При этом изделия а вместе с приспособлениями-спутниками 1 основным транспортером 2 передаются до поста Сз, а на посту Сз при опускании подъемного стола 11 изделие устанавливается на кронштейны 29 транспортера 25 изделий, а на кронштейны 21 дополнительного транспортера 3 устанавливаются только приспособления-спутники 1 без изделий.

В дальнейшем при рабочих ходах транспортеров изделия а передаются с поста Сз на пост LI, с поста L - на пост L-, с ;оста LZ - на пост La, при подъеме столов 4 и 11 на участке L на постах LI и La гнездами 26 снимаются с кронштейнов 29, поднимаются к сварочной машине 9 и свариваются, а на посту La поднимаются с кронштейнов 29 подставкой 27, транспортеры возврап.аются в исходное положение и при очередном опускании столов 4 и 11 изделия на постах LI и Lo устанавливаются на кронштейнах 29 транспортера 25 изделия, а гнезда опускаются ниже, на посту La изделие а опускается вместе с подставкой 27 напротив кронштейнов 31, которымт при последующем рабочем ходе транспортеров сбрасывается с подставки 27, на этом полный цикл сборки и сварки изделий заканчивается.

Использование предлагаемой поточной линии позволяет повысить производительность за счет уменьшения времени на возврат приспособлений-спутников.

25

Формула изобретен ия

1.Поточная линия для сборки и сварки металлических иЗлТ,елий, содержащая смонтированные на основании объединенные приводным транспортером, выполненным в виде двух возвратно-поступательно перемсшаюшихся в направляюнщх балок, длина которых равна длине поточной линии, участок сборки и предваритслыюй сварки, включающий загрузочный пост с подъемником, од,ин или несколько сварочных постов с приспособлениями-спутниками для сбооки изделий и часток окончательной сварки, в состав которого входит несколько сварочных постов, каждый из которых содержит сварочнук) , закрепленную над транспогт, ром. подъемный стол и гнездо для гтзделий, закрепленное на столе и

располол енное между балками транспортера, и разгрузочный пост с подъсм.миком, о т л и ч а ю щ а я с я тем, что, с целью повышения производитсльр.ости путем уменьшения RpcMcini на возврат ир способлс1пглспутников, поточная линия оснащена дополнительным тпанспортером. длина которого равна участка сборки и предварительной свапки, выгюлненным аналогично ocMOB Ov тра:;спортеру. расположенным под основным трнспортсро-.- и кинемаТ :чсски ;-рязанным с , к зачиым приводом пере е:це1;ия осноп-О ;) транспортера.

2.Поточная л;;;:Л го п. . отличающаяся тем, что к1 ;емптпчсокая связь допо 1нигельнто трачптпртсрп с приводом осIjBHoro выполпс:я В вмдс закрсплс 1ной на оснор ,нии т.чсстсрни иа устаповлениых на балках основного и ,ополните,тьного транспортеров- зубчатых роек, находящихся в

зацеплени с -казанной шестерней.

ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для сборки и сварки металлических изделий | 1977 |

|

SU751546A1 |

| Поточная линия для сборки и сварки кузовов автомобилей | 1987 |

|

SU1524984A1 |

| Автоматизированная линия для сборки и сварки объемных изделий | 1985 |

|

SU1291328A1 |

| Поточная линия для сборки и сварки металлических изделий | 1981 |

|

SU1234136A1 |

| Поточная линия для изготовления металлоконструкций | 1980 |

|

SU961911A1 |

| Поточная линия для изготовления сварных изделий | 1979 |

|

SU872146A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Линия для изготовления цилиндрических емкостей | 1985 |

|

SU1355422A1 |

| Поточная линия для изготовления сварных конструкций балочного типа | 1977 |

|

SU738808A1 |

ю

654372

ГО

W

(Риг.е

W///////////////////

Q........ -j-.,.. I.,

y/////////////////////0

(puz-7

8идЛ

-f

Авторы

Даты

1979-03-30—Публикация

1976-12-06—Подача