Периодичность же реверса может быть выбрана равной периодичности изменения нанравления продольной подачи головок.

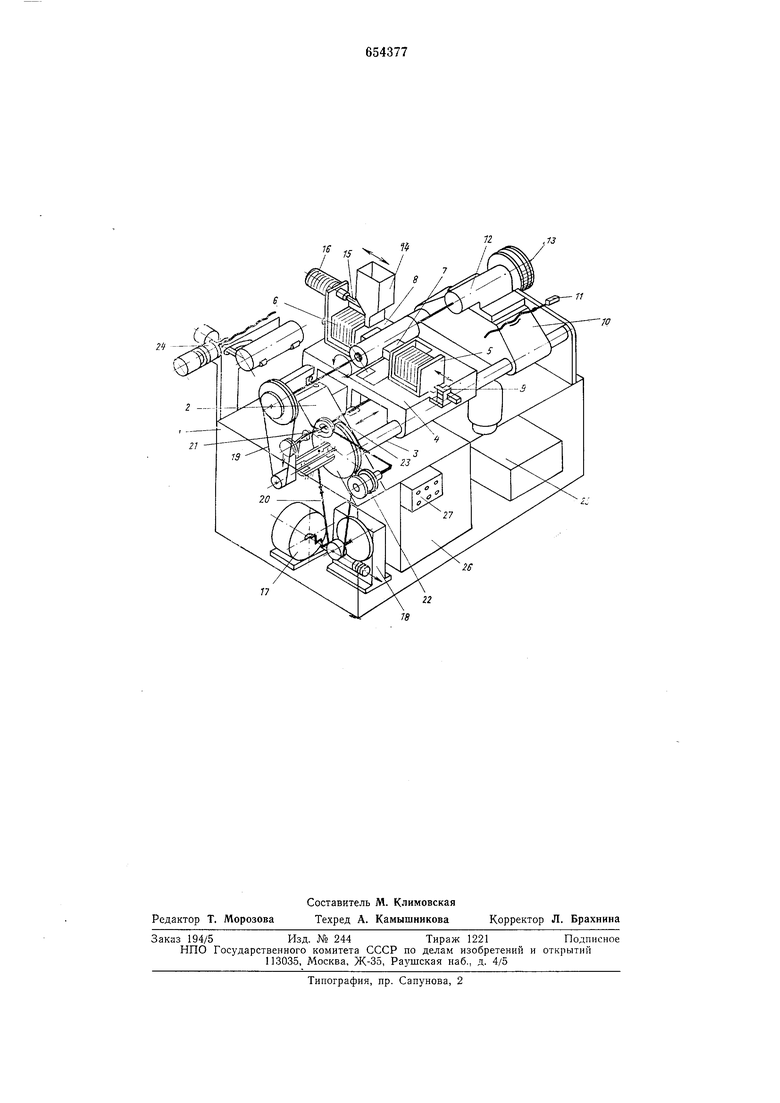

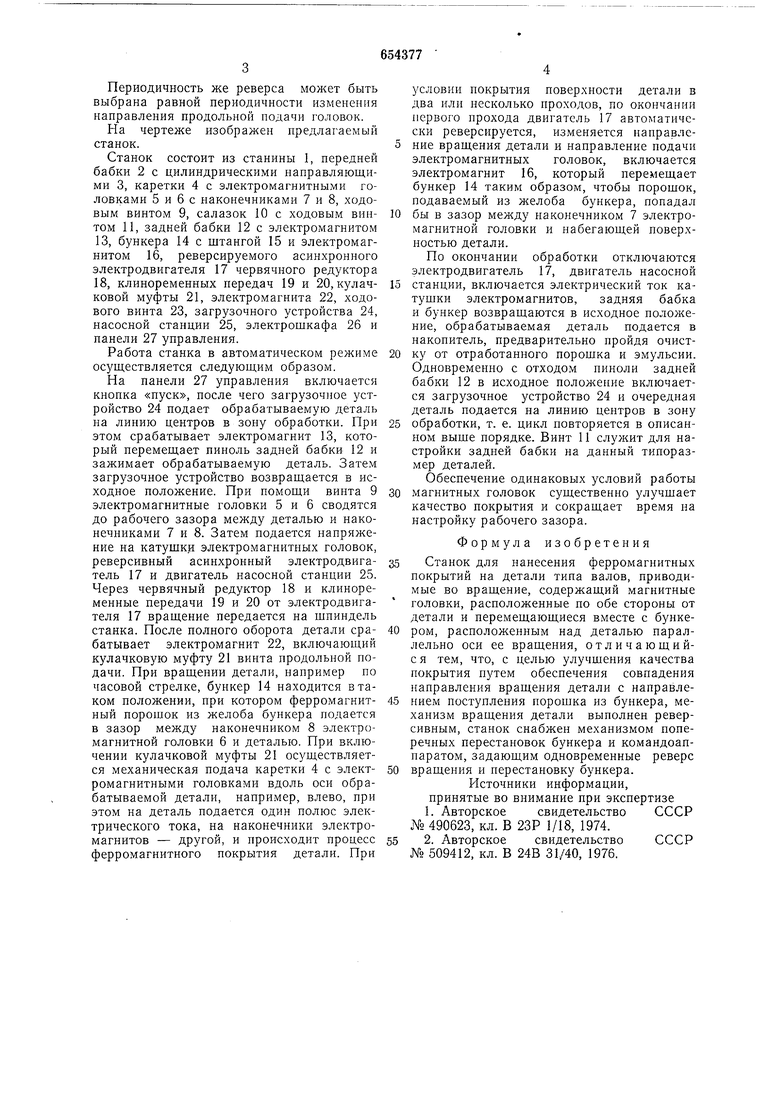

На чертеже изображен предлагаемый станок.

Станок состоит из станины 1, передней бабки 2 с цилиндрическими направляющими 3, каретки 4 с электромагнитными головками 5 и 6 с наконечниками 7 и 8, ходовым винтом 9, салазок 10 с ходовым винтом И, задней бабки 12 с электромагнитом 13, бункера 14 с штангой 15 и электромагнитом 16, реверсируемого асинхронного электродвигателя 17 червячного редуктора 18, клиноременных передач 19 и 20, кулачковой муфты 21, электромагнита 22, ходового винта 23, загрузочного устройства 24, насосной станции 25, электрошкафа 26 и панели 27 управления.

Работа станка в автоматическом режиме осуществляется следующим образом.

На панели 27 управления включается кнопка «пуск, после чего загрузочное устройство 24 подает обрабатываемую деталь на линию центров в зону обработки. При этом срабатывает электромагнит 13, который перемещает пиноль задней бабки 12 и зажимает обрабатываемую деталь. Затем загрузочное устройство возвращается в исходное положение. При помощи винта 9 электромагнитные головки 5 и 6 сводятся до рабочего зазора между деталью и наконечниками 7 и 8. Затем подается напряжение на катущки электромагнитных головок, реверсивный асинхронный электродвигатель 17 и двигатель насосной станции 25. Через червячный редуктор 18 и клиноременные передачи 19 и 20 от электродвигателя 17 вращение передается на щпиндель станка. После полного оборота детали срабатывает электромагнит 22, включающий кулачковую муфту 21 винта продольной подачи. При вращении детали, например по часовой стрелке, бункер 14 находится в таком положении, нри котором ферромагнитный порощок из желоба бункера подается в зазор между наконечником 8 электромагнитной головки 6 и деталью. При включении кулачковой муфты 21 осуществляется механическая подача каретки 4 с электромагнитными головками вдоль оси обрабатываемой детали, например, влево, при этом на деталь подается один полюс электрического тока, на наконечники электромагнитов - другой, и происходит процесс ферромагнитного покрытия детали. При

условии покрытия поверхности детали в два или несколько прохо чов, по окончании первого прохода двигатель 17 автоматически реверсируется, изменяется нанравление вращения детали и направление подачи электромагнитных головок, включается электромагнит 16, который перемещает бункер 14 таким образом, чтобы порошок, подаваемый из желоба бункера, попадал

бы в зазор между наконечником 7 электромагнитной головки и набегающей поверхностью детали.

По окончании обработки отключаются электродвигатель 17, двигатель насосной

станции, включается электрический ток катушки электромагнитов, задняя бабка и бункер возвращаются в исходное положение, обрабатываемая деталь подается в накопитель, предварительно пройдя очистку от отработанного порошка и эмульсии. Одновременно с отходом пиноли задней бабки 12 в исходное положение включается загрузочное устройство 24 и очередная деталь подается на линию центров в зону

обработки, т. е. цикл повторяется в описанном выше порядке. Винт 11 служит для настройки задней бабки на данный типоразмер деталей. Обеспечение одинаковых условий работы

магнитных головок существенно улучшает качество покрытия и сокращает время на настройку рабочего зазора.

Формула изобретения

Станок для нанесения ферромагнитных покрытий на детали типа валов, приводимые во вращение, содержащий магнитные головки, расположенные но обе стороны от детали и перемещающиеся вместе с бункером, расположенным над деталью параллельно оси ее вращения, отличающийс я тем, что, с целью улучшения качества покрытия путем обеспечения совпадения направления вращения детали с направлением поступления порошка из бункера, механизм вращения детали выполнен реверсивным, станок снабжен механизмом поперечных перестановок бункера и командоаппаратом, задающим одновременные реверс

вращения и иерестановку бункера. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 490623, кл. В 23Р 1/18, 1974.

2. Авторское свидетельство СССР № 509412, кл. В 24В 31/40, 1976.

7615

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

| МНОГОПОЗИЦИОННЫЙ ППУАВТОМАТ ДЛЯ СНЯТИЯ ФАСОК | 1968 |

|

SU232054A1 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| Расточная головка | 1974 |

|

SU495163A1 |

| ПДТПЭТИО- -f ^ 1^^ танй^:2(:;:АЯ '^БИКЛЙСТЕКЛ | 1969 |

|

SU235728A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ГОРЛОВИН БУТЫЛЕЙ | 1969 |

|

SU234180A1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

Авторы

Даты

1979-03-30—Публикация

1977-12-06—Подача