В настоящее время операции снятия фасо; на ребрах напильников являются ручными н выполняются квалифицированными операторами, так как некачественное снятие фаски ведет либо к выкрашиванию кромок напильника после термообработки, либо к ломке зубьев на ребрах напильника.

Описываемый многонозиционный полуавтомат повышает производительность труда и улучшает качество обрабатываемых изделий.

Достигается это тем, что полуавтомат, содержаш,ий станину с укрепленным на ней загрузочным барабаном, кулачковый распределительный вал, шлифовальную бабку и механизм правки шлифовального круга, содержит рабочие головки, число которых равно числу ребер обрабатываемой заготовки. При этом каждая из головок снабжена втулкой, принимаюш,ей заготовку из загрузочного барабана, и тремя врашающимися роликами, осушествляюшими подачу заготовки к шлифовальному кругу и направляюшими ее относительно круга в процессе снятия фаски.

Кроме того, он снабжен выталкивателями и поворотными шиберными устройствами, управляемыми кулачковым распределительным валом, что позволяет транспортировать заготовки от одной рабочей головки к другой с

одновременным ее поворотом, обеспечивающим требуемое расположение ребра, подлежащего обработке, по отношению к шлифовальному кругу.

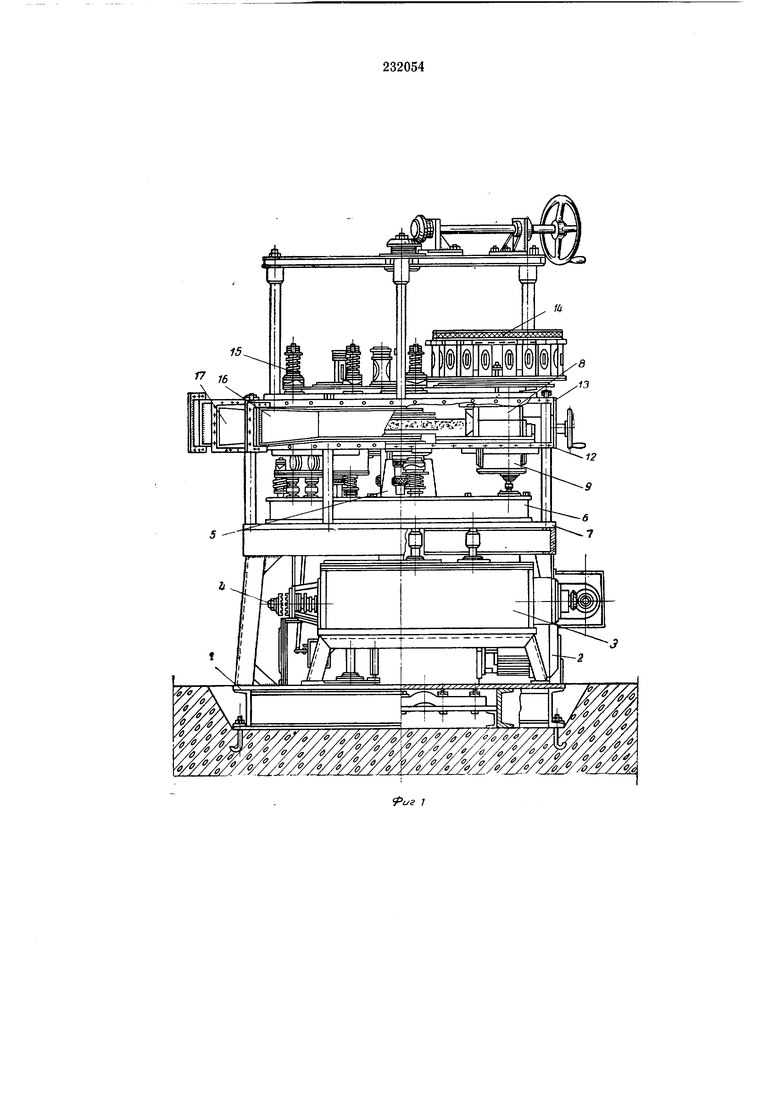

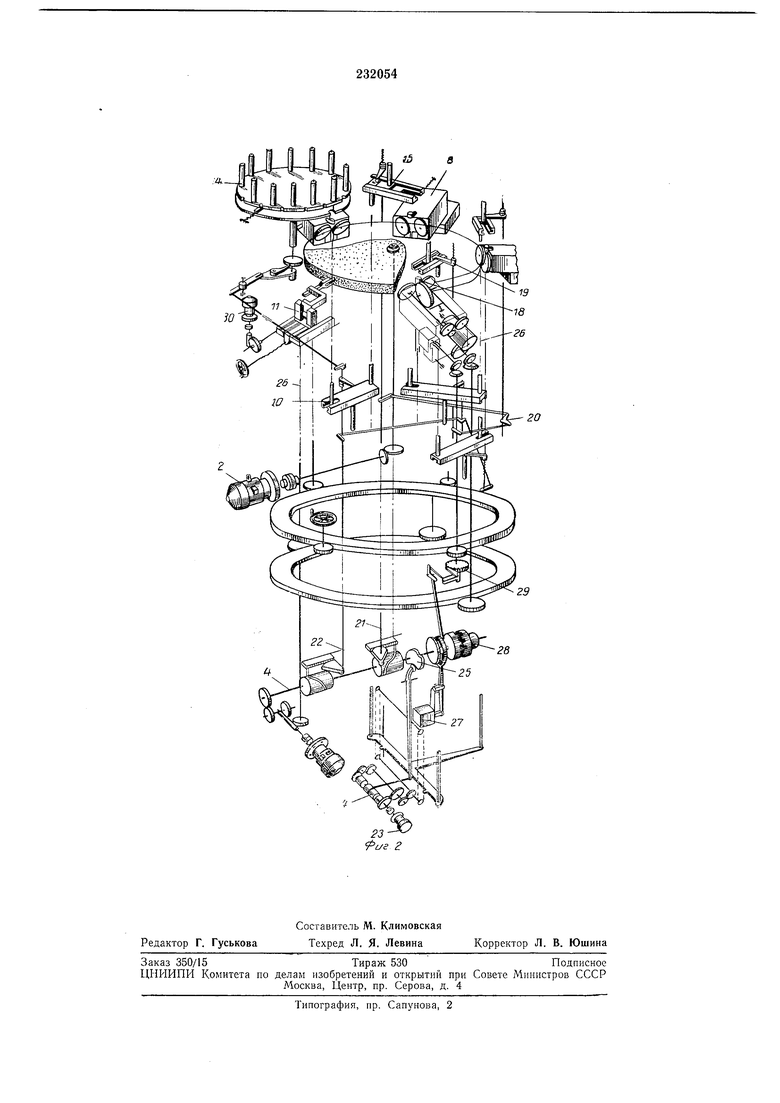

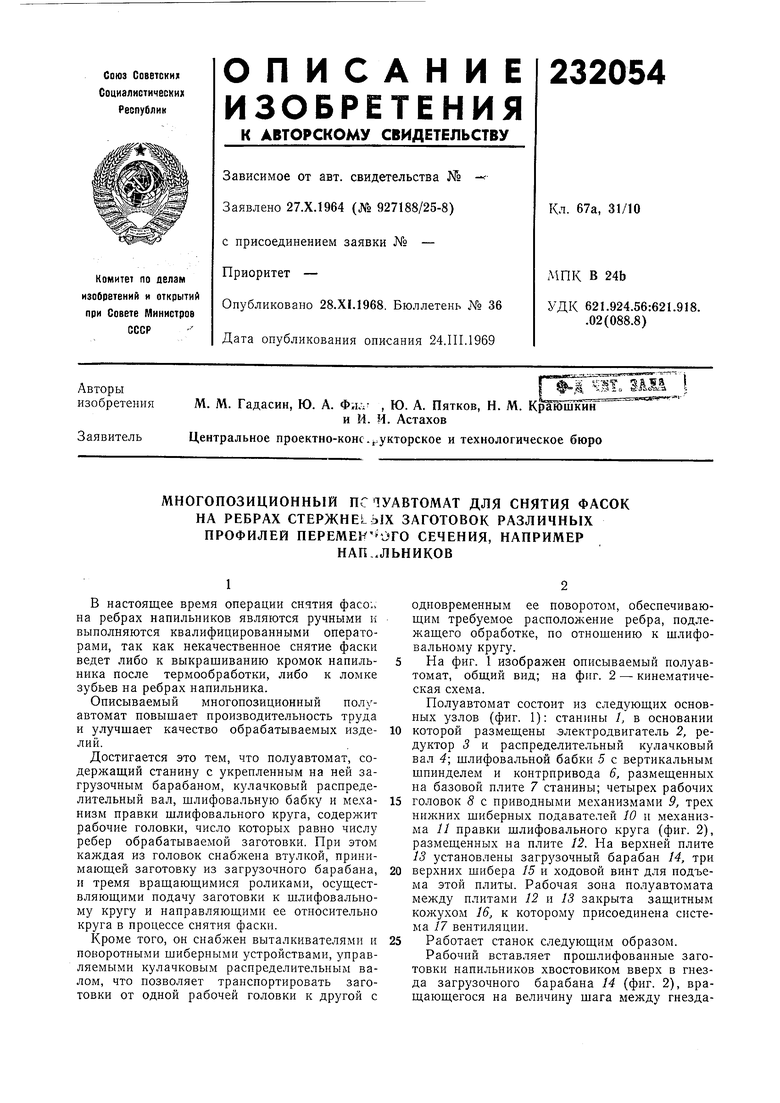

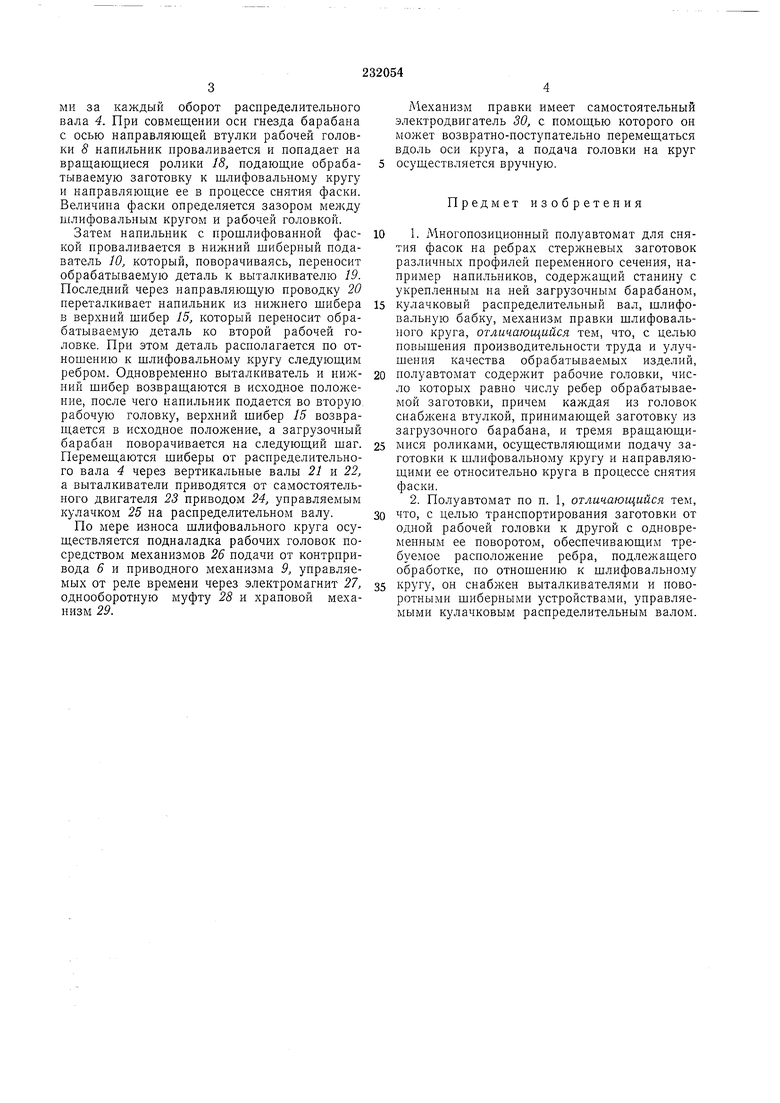

На фиг. 1 изображен описываемый полуавтомат, общий вид; на фиг. 2 - кинематическая схема.

Полуавтомат состоит из следующих основных узлов (фиг. 1): станины /, в основании

которой размещены электродвигатель 2, редуктор 3 и распределительный кулачковый вал 4; шлифовальной бабки 5 с вертикальным шпинделем и контрпривода 6, размещенных на базовой плите 7 станины; четырех рабочих

головок 8 с приводными механизмами 9, трех шиберных подавателей 10 и механизма 11 правки шлифовального круга (фиг. 2), размещенных на плите 12. Па верхней плите 13 установлены загрузочный барабан 14, три

верхних шибера 15 и ходовой винт для подъема этой плиты. Рабочая зона полуавтомата между плитами 12 и 13 закрыта защитным кожухом 16, к которому присоединена система 17 вентиляции.

Работает станок следующим образом.

ми за каждый оборот распределительного вала 4. При совмещении оси гнезда барабана с осью нанравляющей втулки рабочей головки 8 наиильник проваливается и попадает на вращающиеся ролики 18, подающие обрабатываемую заготовку к щлифовальному кругу и направляющие ее в процессе снятия фаски. Величина фаски определяется зазором шлифовальным кругом и рабочей головкой.

Затем напильник с прошлифованной фаской проваливается в нижний шиберный подаватель 10, который, поворачиваясь, переносит обрабатываемую деталь к выталкивателю 19. Последний через нанравляющую проводку 20 переталкивает напильник из нижнего шибера в верхний шибер 15, который переносит обрабатываемую деталь ко второй рабочей головке. При этом деталь располагается по отношению к шлифовальному кругу следующим ребром. Одновременно выталкиватель и нижний шибер возвращаются в исходное положение, после чего напильник подается во вторую, рабочую головку, верхний шибер 15 возвращается в исходное положение, а загрузочный барабан поворачивается на следующий шаг. Перемещаются шиберы от распределительного вала 4 через вертикальные валы 21 и 22, а выталкиватели приводятся от самостоятельного двигателя 23 приводом 24, управляемым кулачком 25 на распределительном валу.

По мере износа шлифовального круга осуществляется подналадка рабочих головок посредством механизмов 26 подачи от контрпривода 6 и нриводного механизма 9, управляемых от реле времени через электромагнит 27, однооборотную муфту 28 и храповой механизм 29.

Механизм нравки имеет самостоятельный

электродвигатель 30, с помощью которого он

может возвратно-ноступательно перемещаться

вдоль оси круга, а подача головки на круг

осуществляется вручную.

Предмет изобретения

1. Многопозиционный полуавтомат для снятия фасок на ребрах стержневых заготовок различных профилей переменного сечения, например напильников, содержащий станину с укрепленным на ней загрузочным барабаном,

кулачковый распределительный вал, шлифовальную бабку, механизм правки шлифовального круга, отличающийся тем, что, с целью повышения производительности труда и улучшения качества обрабатываемых изделий,

полуавтомат содержит рабочие головки, число которых равно числу ребер обрабатываемой заготовки, причем каждая из головок снабжена втулкой, принимающей заготовку из загрузочного барабана, и тремя вращающимися роликами, осуществляющими подачу заготовки к шлифовальному кругу и направляющими ее относительно круга в процессе снятия фаски. 2. Полуавтомат по п. 1, отличающийся тем,

что, с целью транспортирования заготовки от одной рабочей головки к другой с одновременным ее поворотом, обеспечивающим требуемое расположение ребра, нодлежащего обработке, но отношению к шлифовальному

кругу, он снабжен выталкивателями и поворотными шиберными устройствами, управляемыми кулачковым распределительным валом.

1

29

Даты

1968-01-01—Публикация