ный раствор регенерируют и направляю На третью стадию.

На второй стадии полученный антрацен обрабатывают маточным раствором с третьей стадии аналогично вышеописанным условиям. Антрацен второй стдии очистки, содержащий 88-90% целевого прод5п та, смешивают с регенерированным растворителем - ацетоном, нагревают до 50°С и затем охлаяодают до .Шпав11ие кристаллы антрацена отделяют от маточного раствора центрифугированием и сушат. Готовый продукт содержит 93-93,5% основного.вещества с выходом около 50% от ресурсов его в сырье ,

Недостатки известного способа; большие потери растворителя изг-за высокой его летучести (1,5 т на 1 Т готового продукта)., наличие в готовом продукте минеральных примесей в связи с невозможностью осуществленйя стадии фильтрации из-за неполного растворения антрацена в ацетоне при температуре 50°С.

Кроме того, этим способом невозможно получить очищенный антрацен, используя в качестве сырья антраценовую фракцию. В данном случае необходима дополнительная стадия по выделению сырого антрацена из антраценовой фракции.

При этом обеспечивается получение готового продукта с содержанием целевого продукта 93% и выходом его до 25% от ресурсов антрацена во фракции ..

С целью повышения выхода целевого продукта ивупрощения технологии процесса предлагается способ выделения антраценовой фракции кристаллизацией в присутствии растворителя с дальнейшей регенерацией его и использованием маточного раствора для обработки сырья с последующей стадий с применениёй в качестве растворителя диметиламинопропионитрила.

Отличительным признаком способа является использование в качестве растворителя диметиламинопропионитрила.

Технология способа состоит в следующем .

Антраценовая фракция последОвательно обработанная на первых двух стадиях очистки маточным раствором диметиламинопропионитрила, а на третьей - чистим растворителем.

Антраценовую фракцию, содержащую 6-7% антрацена, смешивают в смесителе с маточным раствором диметиламинопропионитрила со второй стадии очистки в соотношении (0,3-0,4) si и исходной фракции. Пульпу после перемешивания в мешалке центрифугируют, а полученньлй маточный раствор регенерируют .

Первично очищенный антрацен с содержанйем основного вещества 38-40%

смешивают с маточным раствором после третьей стадии очистки. Полученную суспензию через мешалку направляют в центрифугу, где отделяют кристаллы антрацена, которялй отправляют на доочистку на третью стадию. Для г того полученный 08-90%-ный антрацен в апЬарате растворяют в регенерированном диметиламинопропионитриле при температуре 90-ЮО С, после чего расвор фильтруют для отделения механичеких примесей, а затем направляют в кристаллизатор, где его охлаждают до 25-30С. Образовавшуюся пульпу перемешивают и отделяют выпавшие кристаллы антрацена центрифугированием. Отфугованный продукт сушат. Он содержит до 97,5-97,7% основного вещества Отработанный растворитель после регенерации возвращают снова в цикл.

Антрацен в диметиламинопропионитриле при низких температурах растворяется незначительно, с повышением температуры его растворимость резко возрастает. Примеси - фенантрен и карбазол хорошо растворимы в нем даже при низкой температуре.

Указанное различие растворимости позволяет улучшить качество антрацена, повысить его выход, упростить технологию процесса, улучшить услови труда. Кроме того, низкая упругость паров растворителя и его высокая селективность позволяют на последней стадии очистки удалять механические загрязнения известными методами, что значительно улучшает качества.антрацена по зольности, нелетучему остатку и температуре плавления.

Пример. 1000 г исходной антрценовой фракции с содержанием антрацена 6,4% смешивают с 300 мл маточного раствора диметиламинопропионитрил со второй стадии очистки,что составлет 1:0,33.Переманивают при комнатной температуре 0,5 ч и центрифугируют.

Полученный первично очищ1енный антрацен (содержание основного вещества 38,8%) снова смешивают с 300 маточного раствора диметиламинопропионитрила с первой стадии очистки при тех же условиях, что и на первой стадии. Снова перемешивают, центрифугируют и полученный 89,4%-ный антрацен растворяют в 300 мл регенерированного диметиламинопропионитрила при 95с. Полученный гомогенньй раствор фильтруют для удаления механических примесей, после чего его охлаждают до . Выпавшие кристаллы антрацена отделяют от жидкости центрифугированием, сушат и взвешивают. Вес 37,6 г, что в пересчете на 100%ный продукт составляет выход 57% с содержанием основного вещества 97,62%.

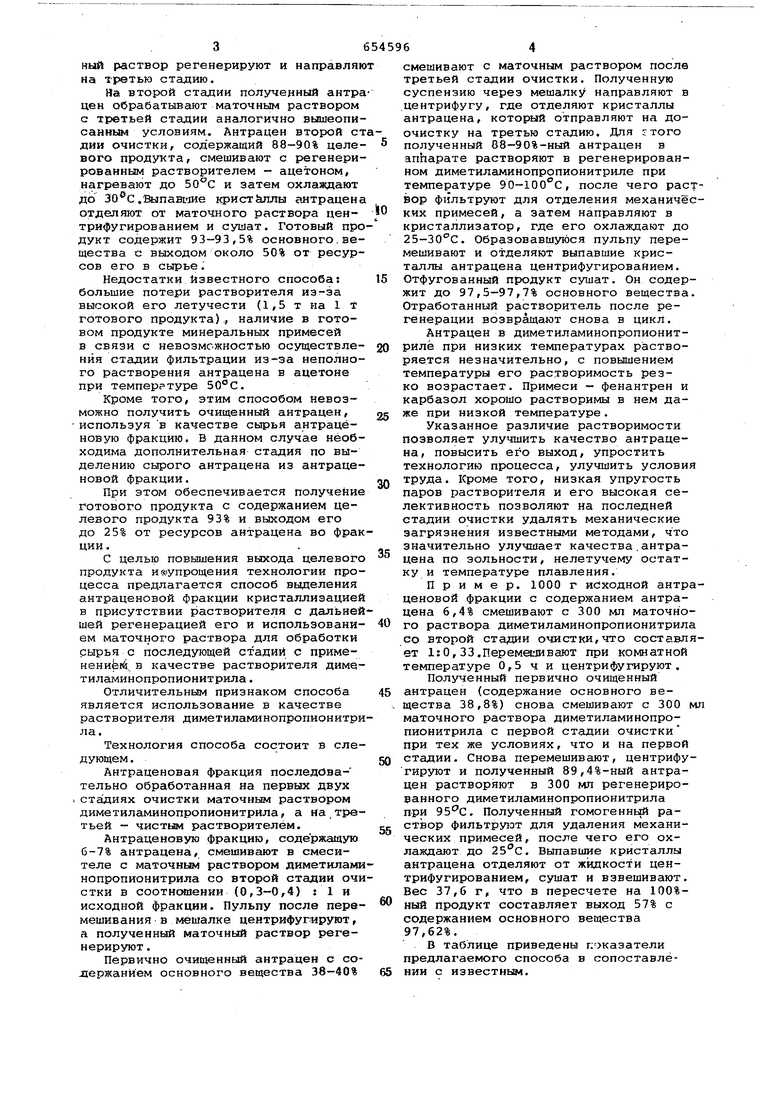

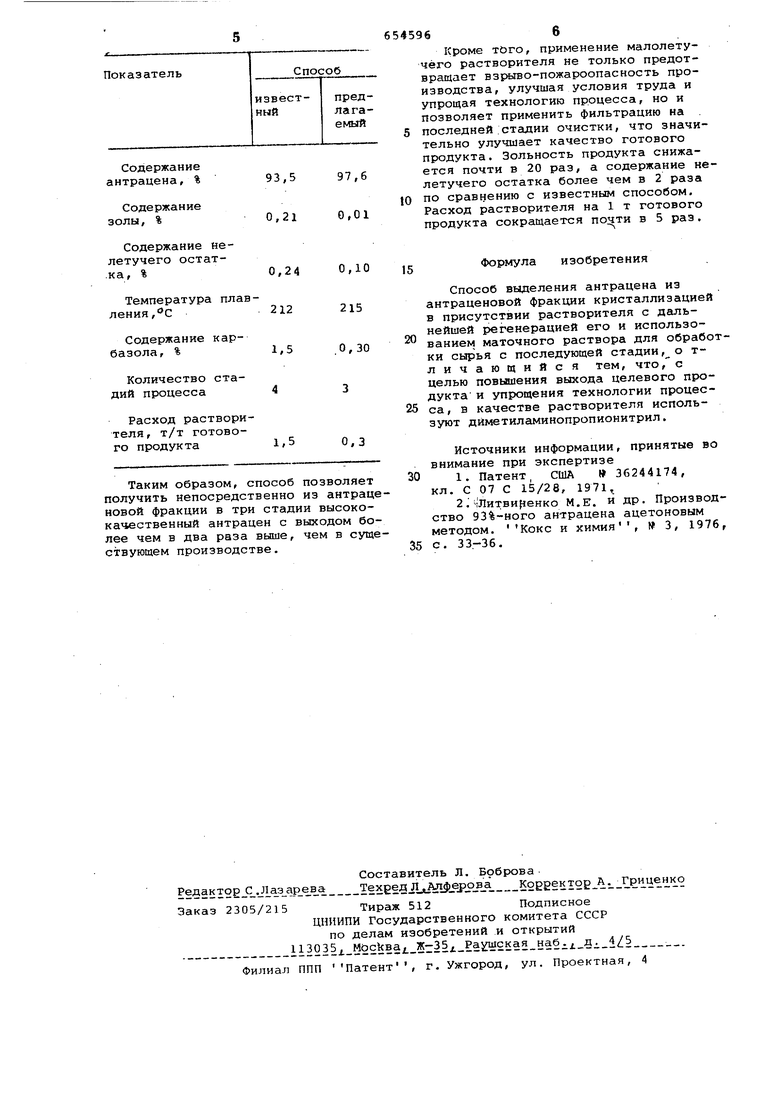

В таблице приведены показатели предлагаемого способа в сопоставлении с известным. Содержание антрацена, % 93 Содержание золы, %0, Содержание нелетучего остат.ка, %0, Температура плавления,С21 Содержание карбазола, %1, Количество стадий процесса 4 Расход растворителя, т/т готового продукта Таким образом, спосо получить непосредственн новой фракции в три ста качественный антрацен с лее чем в два раза выше ствующем производстве. 66 Кроме того, применение малолетучёго растворителя не только предотвращает взрыво-пожароопасность производства, улучшая условия труда и упрощая технологию процесса, но и позволяет применить фильтрацию на . последней .стадии очистки, что значительно улучшает качество готового продукта. Зольность продукта снижается почти в 20 раз, а содержание нелетучего остатка более чем в 2 раза по сравнению с известным способом. Расход растворителя на 1 т готового продукта сокращается почти в 5 раз. Формула изобретения Способ выделения антрацена из антраценовой фракции кристаллизацией в присутствии растворителя с дашьнейшей регенерацией его и использованием маточного раствора для обработки сырья с последующей стадии,о тличающийся тем, что, с целью повышения выхода целевого продукта и упрощения технологии процесса, в качестве растворителя используют диметилс1минопропионитрил. Источники информации, принятые во внимание при экспертизе 1. Патент, США 3G244174, кл. С 07 С 15/28, 1971, 2 1Литви{1енко М.Е. и др. Производство 93%-ного антрацена ацетоновым методом. Кокс и химия , 3, 1976, с. 33-36,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРОГО АНТРАЦЕНА | 1991 |

|

RU2009114C1 |

| Способ выделения антрацена | 1974 |

|

SU636212A1 |

| Способ выделения антрацена | 1981 |

|

SU1160930A3 |

| Способ получения высокочистотного антрацена | 1974 |

|

SU598858A1 |

| Способ разделения антрацен- КАРбАзОльНОй СМЕСи | 1978 |

|

SU802253A2 |

| Способ разделения антрацен-фенантреновой смеси | 1983 |

|

SU1161508A1 |

| Способ выделения антрацена | 1982 |

|

SU1051051A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТРАЦЕНА И КАРБАЗОЛА ПУТЕМ КРИСТАЛЛИЗАЦИИ РАСПЛАВА | 2002 |

|

RU2243202C1 |

| СПОСОБ ПОЛУЧЕНИЯ 45%-НОГО АНТРАЦЕНА | 1991 |

|

RU2009113C1 |

| Способ разделения антраценкарбазольной смеси | 1976 |

|

SU692821A1 |

Авторы

Даты

1979-03-30—Публикация

1977-04-01—Подача