(54) СПОСОБ ПОЛУЧЕНИЯ ХЛОРМАЛЕИНОВОЙ КИСЛОТЫ Изобретение относится к способу получения хлормалеиновой кислоты, которая на1ходит применение в производстве полимеров. Известен способ получения хлормалеиновой кислоты хлорированием ее в присутствии хлорного железа 1. Использование в качестве сырья малеинового ангидрида, являющегося дефицитным продуктом, значительно удорожает процесс получения целевого продукта. Наиболее близким к изобретению яв ляется способ получения хлормалеиновой кислоты парофазным гетерогенным окислением хлоропрена кислородом при 350-500 С, времени контакта 0,5 2 сек в присутствии окислов металлов переменной валентности ванадия и оки си фосфора, выход целевого продукта достигает 32-40% 2. Недостатком известного способа яв ляется использование в качестве сырь дефицитного и дорогого хлоропрена, что вызывает усложнение и удорожание процесса. Исходное сырье хлоропрен в известном способе получают из ацетилена , производство хлормалеиновой кислоты через хлоропрен многостадийно и сложно в аппаратурном оформлёнии. Целью изобретения является расширение сырьевой базы и удешевление процесса. Поставленная цель достигается тем, что окислению лодвергают бензсш и процесс ведут в присутствии хлористого водорода при мольном ооотношении бензол:кислород:хлористый водород, равном 1:75-8 0:1,2-1,5, а в качестве катализатора используют указанный катализатор, дополнительно содержащий окись меди при атомном соотношении ванадия, меди к фосфора l:l,l-l,2j :0,5-0,б. Процесс ведут с использованием катализатора с содержанием 22-25% от веса носителя. При этом выход хлормалеиновой кислоты сохрат няется на уровне известного способа и составляет 32-37% (эа проход) Так при 39 , киль ном соотношении бензоп:О2 :НСев1:75:1,4, времени контакта 2,5 сек на катализаторе с атомным соотношением компонентов V:P:Cu l: 1,2:0,5, нанесенных на силик агель получают хлормалейновую кислоту с выходом (за проход) 37,10% от теорического на бензол. Конверсия за проход бензола 40 вес,%, зело ристого водорода 28,53 вес . %. Селективность по хлормалеиновой кислоте 92,52%.

Пример 1. Приготовление катгшизатора, в качестве подложки нспользуют силикагель. Размер зерна 2-3 мм. Перед приготовлением катализато.ра носитель прокаливают в течение 3-х ч при 350°С, охлаждают и взвешивают. 12,86 г ванадата аммония растворяют в нагретой до смеси 200 мл воды и 8 мл водного аммиака (плотность 0,91).

В полученный раствор вносят 26 ,80 фосфата аммония и 4,70 г .гидрата хлоной меди. Этим раствором пропитывают 76,93 г высушенного носителя в течение 4 ч. Воду удаляют выпариванием на водяной бане, катализатор сушат при и прокаливают в течение 15 ч при .

При прокаливании катализатора ванадат и фосфат аммония разлагаются до соответствующих окислов. Содержание активной массы составляет 23,07 вес,% а атомное соотношение VfP:Cu l:l,2:0,5.

Окислительное хлорирование бензола проводят в паровой фазе в стеклянliOM проточном реакторе диаметром 35 мм, длиной 400 мм, снабженном карманом для термопары и фильтром в нижней части трубки для удерживания сло катализатора. Верхняя часть, запслненная битым кварцевым стеклом, служит испарителем бензола и подогревателем исходных газов. Для обеспечения изотермических условий катапизатор в реакторе смеаливатт с карбидом кремния в весовом соотношении 1:1.

При ЗЭО-С, времени контакта 2,5 сек, мольном соотношении бензол сО : 75 : 1 , 4 в реактор подают г/ч: бензола 20,0, 0 61,2, НСВ 12,5 Время опыта 1 ч для определения показателей процесса за проход. Для наработки продуктов с целью выделения целевого продукта опыт проводят в течение 4 ч.

Реакционные газы конденсируют в ловушках при (-15)-(-20С) , непрореа.гнровавшие газы после водой от НС2 поступают в газометр. Каталиэат (I) в,количестве 97 г подвергают разгонке, при этом отгоняют фракцию (11), содержащую воду, бензохинон и хлорбензол. К выделеннойфракции(II) добавляют 20 мл воды, водный слой отделяют в делительной воронке. Органический слой подвергают разгонке. При этом выделяют фракцию (III) в количестве 1 г, представляющую собой

хлорбензол-с константами, отвечаюищми литературным данным п 1,5246, (3 1,107. Кубовая часть, полученная при разгонке фракции (III) в количестве 0,5 г, состоит из бензохинона с температурой плавления 113-114°С. Строение бензохинона подтверждают также ИК-спектрами. В кубовую часть, полученную при разгонке катализата (1), добавляют воду, раствор обесцвечивают активированным углем. После .фильтрации раствор упаривают досуха и получают 56 г хлормалеиновсй кислоты (ХМК) с температурой плавления . Строение ХМК подтверждают ИК-спектрами. Выход хлормалеиновой кислоты за проход составляет 37,10% (от теоретического на бензол). Конверсия за проход бензола 40 вес.%, НС2 28,53 вес .%.Условия проведения и результаты опыта представлены в табл. 1. (опыт 3).

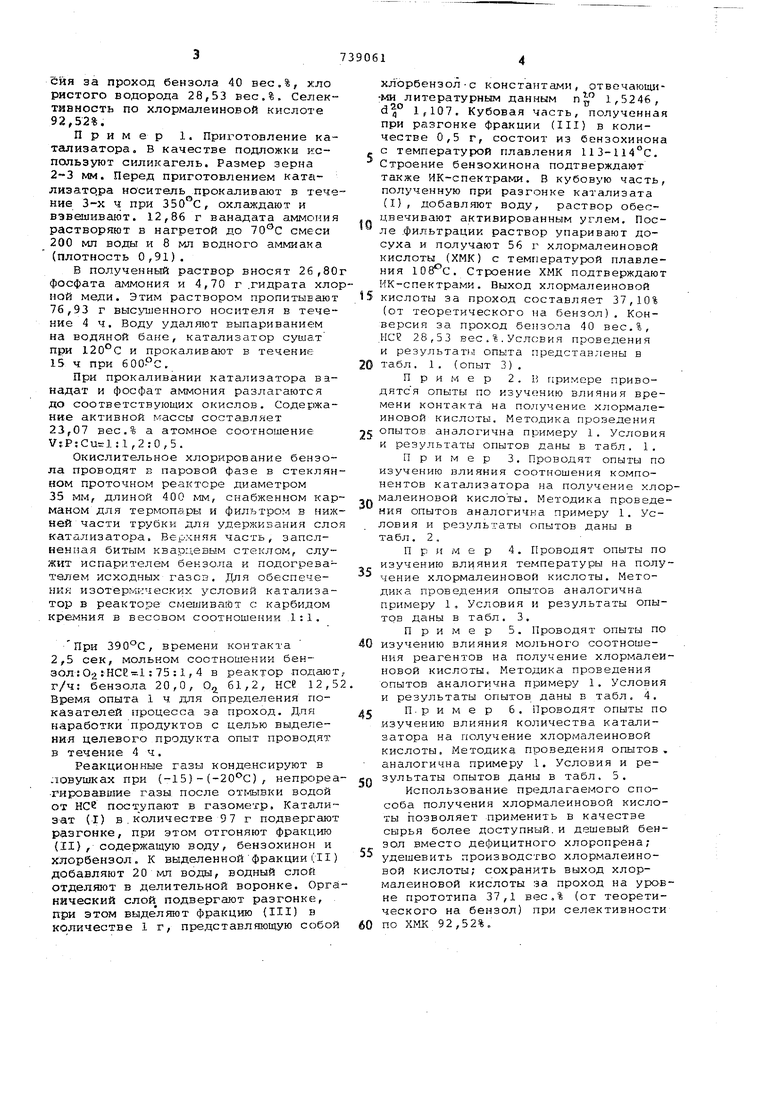

Пример 2.1 примере приводятся опыты по изучению влияния времени контакта на получение хлормалеиновой кислоты. Методика проведения опытов аналогична примеру 1. Условия к результаты опытов даны в табл. 1.

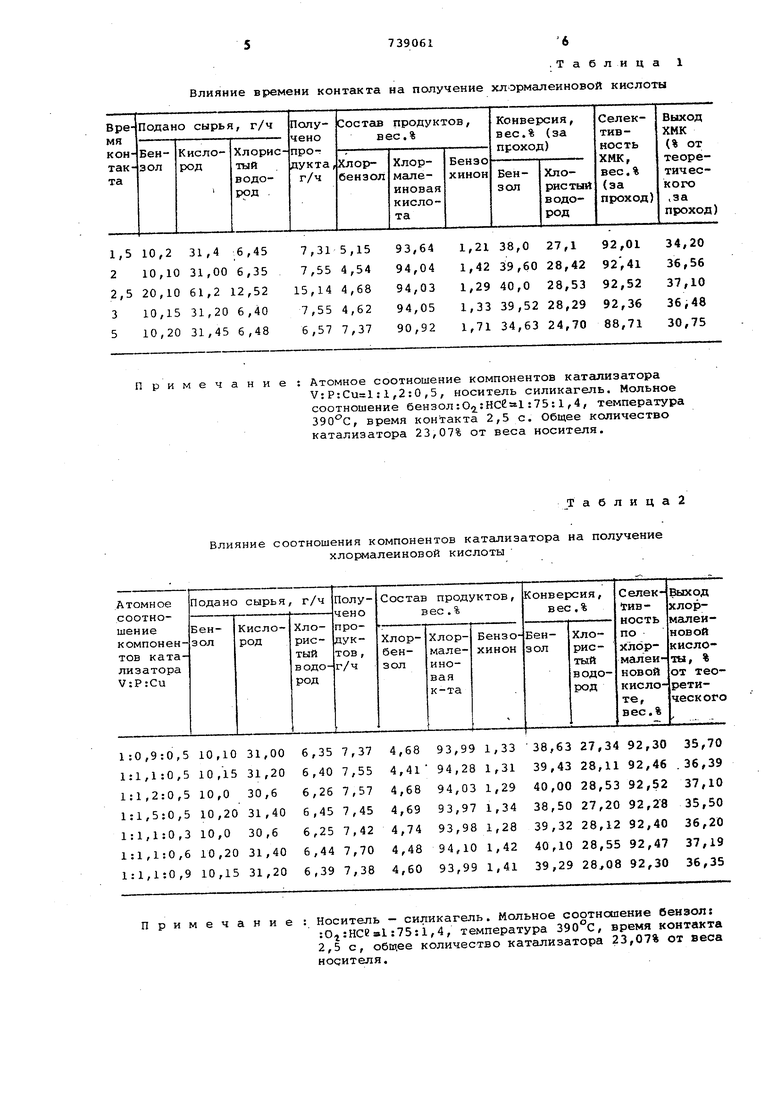

Пример 3. Проводят опыты по изучению влияния соотношения компонентов катализатора на получение хломалеиновой кислоты. Методика проведения опытов аналогична примеру 1. Условия и результаты опытов даны в табл. 2.

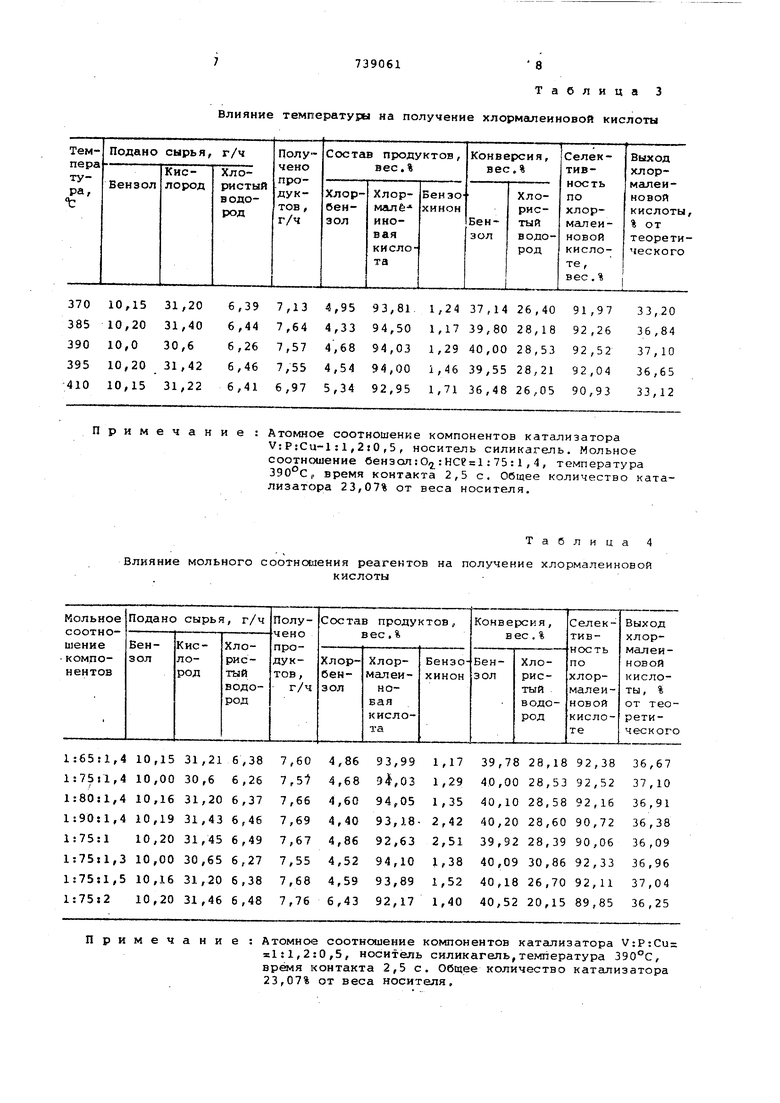

П р н м е р 4. Проводят опыты по изучению влияния температуры на получение хлормалеиновой кислоты. Методика проведения опытов аналогична примеру 1, Условия и результаты опытов даны в табл. 3.

Пример 5. Проводят опыты по изучению влияния мольного соотношения реагентов на получение хлормалеиновой кислоты. Методика проведения опытов аналогична примеру 1. Условия и результаты опытов даны в табл. 4.

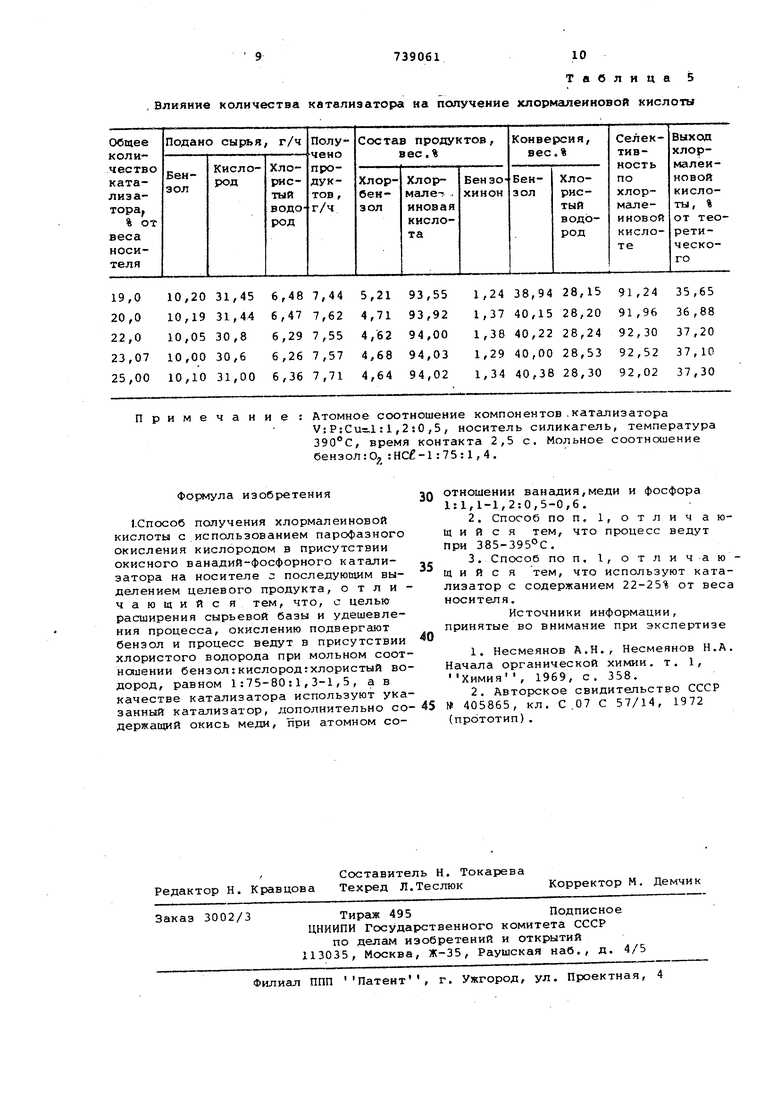

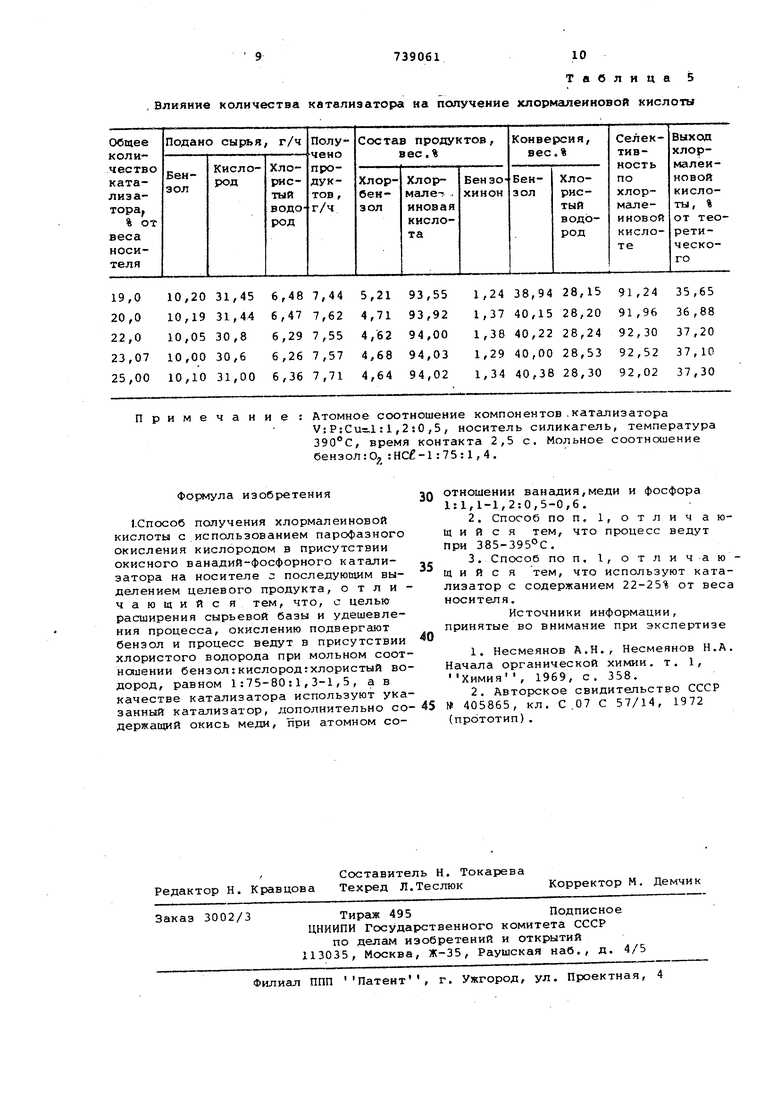

П.р и м е р 6. Проводят опыты по изучению влияния количества катализатора на получение хлормалеиновой кислоты. Методика проведения опытов, аналогична примеру 1. Условия и результаты опытов даны в табл. 5.

Использование предлагаемого способа получения хлормалеиновой кислоты позволяет применить в качестве сырья более доступный.и дешевый бензол вместо дефицитного хлоропрена; удешевить производство хлормалеиновой кислоты; сохранить выход хлормалеиновой кислоты за проход на уровне прототипа 37,1 вес,% (от теоретического на бензол) при селективности по ХМК 92,52%„ S739061 Влияние времени контакта на получение 6 .Таблица 1 хлормалеиновой кислоты

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРМАЛЕИНОВОЙ КИСЛОТЫ | 1973 |

|

SU405865A1 |

| Способ получения хлотолуолов | 1977 |

|

SU658123A1 |

| Способ получения 1,3-дихлорпропенов | 1978 |

|

SU791720A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАРИЛМЕТАНОВ И ОКСИДИАРИЛМЕТАНОВ,:0? | 1972 |

|

SU346298A1 |

| Способ получения 5-хлорметил-1,3-диоксолан-4-она | 1976 |

|

SU609290A1 |

| Способ получения дихлорбензолов | 1976 |

|

SU654600A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-Н-ПРОПИЛАМИНА | 1991 |

|

RU2024491C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТИЛТРИЭТОКСИСИЛАНА | 2007 |

|

RU2352574C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОКИСИ УГЛЕРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1983 |

|

SU1135054A1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

6,45

7,315,15

6,35

7,554,54 2,52

15,144,68

6,40

7,554,62

6,577,37 6,48 П римечание Влияние : Примечание

1,21 38,0 27,192,01

34,20

1,42 39,60 28,4292,41 36,56

1,29 40,0 28,5392,52 37,10 36,48

1,33 39,52 28,2992,36

1,71 34,63 24,7088,71 30,75 Атомное соотношение компонентов катализатора V:Р:Си 1:1,2:0,5, носитель силикагель. Мольное соотношение бензол:О2 :НССа1:75:1,4, температура З90с, время контакта 2,5 с. Общее количество катализатора 23,07% от веса носителя. соотношения компонентов катализатора на получение хлорФлалеинозой кислоты Носитель - силикагель. Мольное соотношение бензол: :O :HCeal:75:i,4, температура , время контакта 2,5 с, общее количество катализатора 23,07% от веса носителя. Т а б л и ц а 2

7739061 8 Влияние температуры на получение хлормалейновой кислоты Примечание Влияние мольного соотнотаения реагентов на кислоты примечание

Таблица 3 Атомное соотношение компонентов катализатора V:Р:Си-1:1,2:0,5, носитель силикагель. Мольное соотнсхиение бензол :O, l: 75 :1 , 4 , температура 390°С|, время контакта 2,5 с. Общее количество катализатора 23,07% от веса носителя. Атомное соотисйшение компонентов катгшизатора V:P:Cu: 1:1,2:0,5, носитель силикагель,температура 390°С, время контакта 2,5 с. Общее количество катализатора 23,07% от веса носителя. Таблица 4 получение хлормалеиновой 9 , Влияние количества

10,20 31,456,48 7,445,2193,55

10,19 31,446,47 7,624,7193,92

10,05 30,86,29 7,554,6294,00

10,00 30,66,26 7,574,6894,03

10,10 31,006,36 7,714,6494,02 Примечание

изобретения

28,2091,9636,88

28,2492,3037,20 28,5392,5237,10 28,3092,0237,30

отношении ванадия,меди и фосфора 1:1,1-1,2:0,5-0,6.

3, Способ по п. 1, о т л и ч а ю щ и и с я тем, что используют катализатор с содержанием 22-25% от веса носителя.

Источники информации,

принятые во внимание при экспертизе

Химия, 1969, с. 358.

(прототип). катализатора на пслучение хпормалеиновой кислоты Атомное соотношение компонентов.катализатора V: PiCUs.l: 1,2 :0 ,5 , носитель силикагель, температура 390°С, время контакта 2,5 с. Мольное соотношение бензолгО-, :НС -1:75:1,4. 73906110 Таблица 5

Авторы

Даты

1980-06-05—Публикация

1978-01-09—Подача