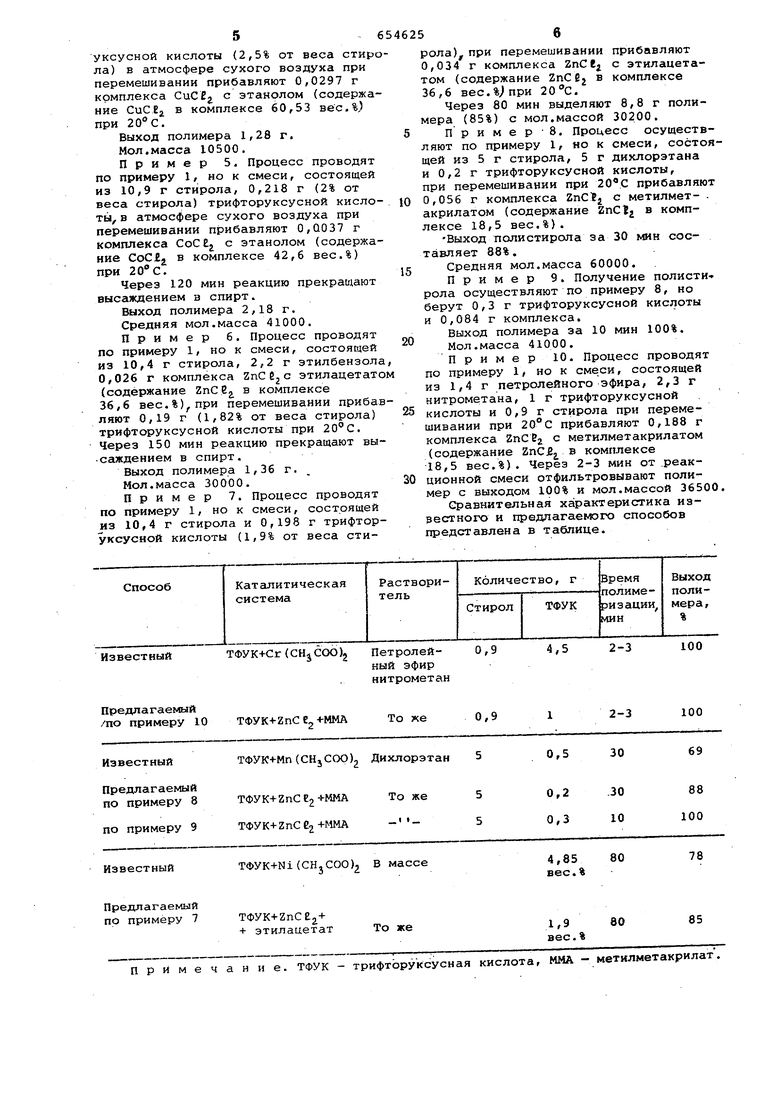

Изобретение относится к области получения полистирола посредством к талитической полимеризации стирола. Полистирол сможет найти применение в качестве добавок к каучуку в производстве ударопрочного полистигрола, ингредиента литьевых полистирольных композиций, 1сомпонента лако красочных составов, например, связу щего для полиграфических красок, и т.д., а также самостоятельно. Известны способы получения полис рола в присутствии радикальных инициаторов полимеризации 1. Однако это сложные, длительные, многостадийные процессы, протекающи при достаточно высоких температурах Перспективной является полимеризация стирола под влиянием катализаторов катионного типа, содержащих сильные протонные кислоты, так как это позволяет снизить температуру полимеризации, проводить процесс с высокой скоростью и существенно упро тить технологию производства полисти рола. В то же время ионная полимеризация открывает массу возможностей для регулирования структуры и свойств полимера в процессе его образования. Известен также наиболее близкий к предлагаемому способ получения полистирола по катионному механизму путем полимеризации стирола в растворителе в присутствии смеси трифторуксусной кислоты с активаторами полимеризации - солями металлов органических кислот 21 . Полистирол по Известному способу получают полимеризацией стирола в присутствии каталитической системы, сЬстоящей из трифторуксусной кислоты, которую берут в количестве 5-300% (предпочтительно 7-12%) к весу стирола и солей хрома, марганца, железа, кобальта, никеля, меди, цинка, ртути и органических кислот (уксусной, щавелевой, трифторуксусной, циановой и др.), добавляемых в количестве 0,01-5% от веса кислоты. Применяя для полимеризации различные каталитические системы, можно получать полимер с высоким выходом и мол. массой до 110000 при полимеризации в растворе и -до40000 при полимеризации в массе. Основными недостатками известного способа являются следующие: . большой расход трифторуксусной кислоты, являющейся дорогостоящим и агрессивным агентом; при указанных количествах кислоты при полимеризации стирола в массе не удается получать полимеры с молекулярной массой более 40000; введение большого количества катализатора затрудняет процесс очистки полимера. Цель изобретения - увеличение ско рости процесса при сокращении расхода трифторуксусной кислоты и обеспечение более гибкоа о регулирования молекулярной массы полистирола. Данная цель достигается тем, что в качестве активатора полимеризации используют растворимый комплекс солей металлов и неорганической кислоты с нуклеофильными органическими реагентами при весовом соотношении трифторуксусной кислоты и комплекса, равном 1:5-1:100. В качестве нуклеофильных реагентов по предлагаемому способу используют алифатические спирты, про тые и сложные эфиры, кетоны, нитрилы Использование различных нуклеофильных органических реагентов при образовании комплекса позволяет широ ко варьировать скорость реакции и по лучать полимер с желаемой молекулярной массой - в пределах от 8000 до 120000. .Из солей металлов используют хлористые соли цинка, кобальта, меди, никеля (легче хлористый цинк). Соли образуют с нуклеофильными ор ганическими реагентами комплексы путем взаимодействия с электронодонорным центром последнего (карбонильным эфирным или спиртовым кислородом, или азотом нитрильной группы). Комплексы готовят предварительным растворением галогенида металла в нуклеофильном веществе и последующим испарением избытка последнего (если это необходимо), и они имеют мольный состав соответственно от 1:1 до 1:6. Использование этих комплексов приводит к активной полимеризации стироЛа уже при небольшом содержании трифтор уксусной кислоты (0,1-2% от веса сти рола}. Полимеризацию проводят в атмосфере воздуха или инертных газов (осушение последних способствует более активному протеканию процессов), в растворителях (ароматических, алифатических, хлорированных углеводородах, нитросоединениях и др.) или в массе при температурах от -20 до 80° Процесс проводят по двум варианта 1. А. К смеси, содержащей заданное количество мономера (либо мономера и растворителя) и комплекса галогенида металла с нуклеофильным реагентом, при перемешивании прибавляют трифтор УКСУСНУЮ кислоту. Е. К смеси, содержащей заданное количество мономера (либо мономера и растворителя) и кислоты, при перемешивании прибавляют комплекс. Не рекомендуется комплекс галогенида металла смешивать непосредственно с трифторуксусной кислотой. Через определенный промежуток времени (от нескольких минут до нескольких часов, в зависимости от условий проведения процесса) образуется полимер, который может быть выделен и освобожден от катализатора общеизвестными методами, например пересаждением из раствора в спирт. Пример 1. В стеклянную колбу, снабженную мешалкой и обратным холодильником и помещенную в ванну с охлаждаемой водой, загружают стирол и растворяют в нем комплекс ZnCfg с метилметакрилатом (содержание ZnC.EjB комплексе 18,23 вес.%). Затем при непрерывном перемешивании при температуре 20°С прибавляют расчетное количество трифторуксусной кислоты (2% от веса стирола). Сразу начинается полимеризация стирола, при этом перемешивание реакционной смеси прекращают и процесс проводят в массе в течение 2,5 ч. По окончании реакции полимеризации стирола содержимое реактора растворяют в растворителе (толуол, дихлорэтан, метиленхлорид, хлороформ и др.) и выливают при перемешивании в спирт. При этом в осадок выпадает полистирол, а каталитическая смесь остается в растворе. Очищенный полистирол имеет вид белого порошка. Выход полимера 100%, средняя мол. масса 62000. Пример 2. Процесс проводят по примеру 1, но к смеси,,состоящей из 12,68 г стирола и 0,026 г комплекса ZnCEj с этилацетатом (содержание ZnCEj в комплексе 36,6 вес.%) в атмосфере сухого азота при перемешивании прибавляют 0,149 г (1,175% от веса стирола) трифторуксусной кислоты при 40°С. Выход полистирола достигает 100% за 210 мин. Мол.масса 34000. Пример 3. Процесс проводят по примеру 1, но к смеси, состоящей из 9,1 г стирола и О.,013 г комплекса ZnCEj с метилметакрилатом (содержание ZnCEj в комплексе 18,5 вес.%) при перемешивании добавляют 0,172 г (1,9% от веса стирола) трифторуксусной кислоты. Полимеризацию ведут при 20° С. Через 24 ч получают 8,6 г полимера с мол.массой 118000. П р и м е р 4. Процесс проводят по примеру 1, но к смеси, состоящей из 10,9 г стирола, 0,273 г трифторуксусной кислоты (2,5% от веса стир ла) в атмосфере сухого воздуха при перемешивании прибавляют 0,0297 г комплекса CuCEj с этанолом (содержа ние CuCEj в комплексе 60,53 вес.%1 при 20 С. Выход полимера 1,28 г. Мол.масса 10500. Пример 5. Процесс проводят по примеру I, но к смеси, состоящей из 10,9 г стирола, 0,218 г (2% от веса стирола) трифторуксусной кисло ты, в атмосфере сухого воздуха при перемешивании прибавляют 0,Q037 г комплекса CoCEj, с этанолом (содержа ние СоСВ, в комплексе 42,6 вес.%) при 20° С. Через 120 мин реакцию прекращают высаждением а спирт. Шлход полимера 2,18 г. Средняя мол.масса 41000. Пример б. Процесс проводят по примеру 1, но к смеси, состоящей из 10,4 г стирола, 2,2 г этилбензола 0,026 г комплекса ZnCBjс этилацетато (содержание ZnC Bj в комплексе 36,6 вес.%)при перемешивании прибав ляют 0,19 г (1,82% от веса стирола) трифторуксусной кислоты при 20С. Через 150 мин реакцию прекращают вы сгикдением в спирт. Выход полимера 1,36 г. Мол.масса 30000. Пример 7. Процесс проводят по примеру 1, но к смеси, состоящей из 10,4 г стирола и 0,198 г трифторуксусной кислоты (1,9% от веса сти56рола), при перемешивании прибавляют 0,034 г комплекса ZnCE с этилацетатом (содержание ZnCe в комплексе 36,6 вес.%; при 20С. Через 80 мин выделяют 8,8 г полимера (85%) с мол.массой 30200. П р и м е р 8. Процесс осуществляют по примеру 1, но к смеси, состоящей из 5 г стирола, 5 г дихлорэтана и 0,2 г трифторуксусной кислоты, при перемешивании при прибавляют 0,056 г комплекса ZnCtj с метилмет- . акрилатом (содержание 2nClj в комплексе 18,5 вес.%). Выход полистирола за 30 мин составляет 88%. Средняя мол.масса 60000. Пример 9. Получение полисти-. рола осуществляют по примеру 8, но берут 0,3 г трифторуксусной кислоты и 0,084 г комплекса. Выход полимера за 10 мин 100%. Мол.масса 41000. Пример 10. Процесс проводят по примеру 1, но к смеси, состоящей из 1,4 г петролейного эфира, 2,3 г нитрометана, 1 г трифторуксусной кислоты и 0,9 г стирола при перемешивании при 20°С прибавляют 0,188 г комплекса ZnCBj с метилметакрилатом (содержание в комплексе 18,5 вес.%). Через 2-3 мин от .реакционной смеси отфильтровывают полимер с выходом 100% и мол.массой 36500. Сравнительная характеристика изэестного и предлагаемого способов редставлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЛУОРЕСЦЕНТНОГО ПОЛИМЕРА (ВАРИАНТЫ) | 2010 |

|

RU2447090C1 |

| Способ получения полистирола | 1969 |

|

SU437778A1 |

| ВСГ-СОЮЗНАЯ1^-}-р-*1Тцп -irvtiivor^i,...,:..-;!,.h;.;'J-.iAr(fi lU'hAi) &!-: :?..';•!••; ОТ t:;-[ А | 1971 |

|

SU305656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРАНГИДРИДОВ КИСЛОТ ИЗ ХЛОРАНГИДРИДОВ КИСЛОТ | 1999 |

|

RU2230731C2 |

| РЕАКТИВНЫЙ БЛОК-СОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2478657C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО В УГЛЕВОДОРОДНЫХ РАСТВОРИТЕЛЯХ КОМПЛЕКСА ЭТИЛЛИТИЯ С ОРГАНИЧЕСКИМ СОЕДИНЕНИЕМ | 1998 |

|

RU2151771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ 1,2-ЗВЕНЬЕВ | 2001 |

|

RU2175329C1 |

| Способ получения привитых сополимеров | 1973 |

|

SU712027A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ СТАБИЛИЗАЦИИ ПОЛИМЕРОВ | 1990 |

|

RU2068424C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО) ПОЛИМЕРОВ СТИРОЛА В ВИДЕ БИСЕРА | 1979 |

|

SU722125A1 |

ТФУК+Сг(СН5СОО)2 Петролей- 0,9

Известный

Предлагаемый

/по примеру 10 ТФУК-t-ZnC Ej -ЬММА

Известный

ТФУК+Мп(СНзСОО)2 Дихлорэтан 5

Предлагаемый по примеру 7

тфук+гпс + + этилацетат Примечание. ТФУК - трифторуксусная

4,5

2-3

100

ный эфир нитрометан

0,9

2-3

100

То же

0,5

30

69

85

80

же вес.% кислота, ММА - метилметакрилат. Из таблицы видно, что применение предлагаемой каталитической системы позволяет резко сократить количество вводимой три фтору к су он ofif кислоты, при этом одновременно увеличивается выход полимера и сокращается время полимеризации. Так, при использований системы ТФУК + ZnCti + ММА, содержащей 0,3 г трифторуксусной кислоты, обеспечивается 100%-ный выход полимера за 10 мин, в то время, как при применении каталитической- системы по известному способу, содержащей большее количество трифторуксусной кислоты (0,5 г), время полимеризации составляет 30 мин, и выход не превышает 69%. Кроме того, по предлагаемому способу процесс полимеризации стирола протекает с высокой скоростью уже при введении трифторуксусной кислоты до 2% от веса стирола, что видно из примеров. .Таким образом, предлагаемый спосо получения полистирола позволяет увеличит| скорость процесса полимеризации стирола, сократив при этом в 25 раз расход дорогостоящей трифторуксусной кислоты. Это в свою очередь позволяет снизить себестоимость полу чаемого полистирола и упростить удалеиие из полимера остатков катализатора . Формула изобретения 1.Способ получения полистирола путем полимеризации стирола в присутствии смеси трифторуксусной кислоты и активатора полимеризации, отличающийся тем, что, с целью увеличения скорости процесса при сокращении расхода трифторуксусной кислоты и облегчения регулирования молекулярной массы полимера, в качестве активатора полимеризации используют растворимый комплекс солей металлов и неорганической кислоты с нуклеофильными органическими реагентами при весовом соотношении трифторуксусной кислоты и комплекса, равном 1:5-1:100. 2.Способ по п.1, отличающий с я тем, что в качестве нуклеофильных реагентов используют алифатические спирты, простые и сложные эфиры, кетоны, нитрилы. Источники- информации, принятые во внимание при экспертизе 1.Николаев А.Ф. Синтетические полимеры и пластические массы на их основе, М., Химия, 1966, с. 91. 2.Авторское свидетельство СССР №437778, кл. С 08 F 112/08, 1969.

Авторы

Даты

1979-03-30—Публикация

1976-10-25—Подача