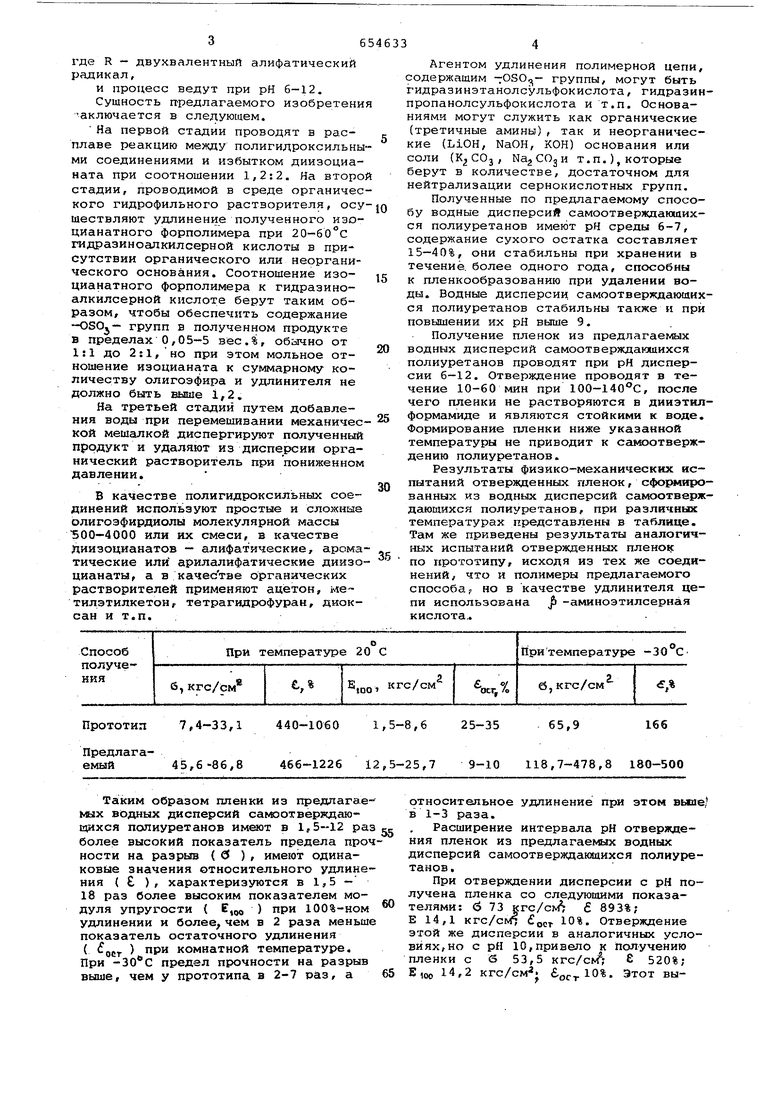

где R - двухвалентныП алифатический радикал, и процесс ведут при рН 6-12. Сущность ггредлагаемого изобретен заключается в следующем. На первой стадии проводят в расплаве реакцию между полигидроксильн ми соединениями и избытком диизоциа ната при соотношении 1,2:2. На втор стадии, проводимой в среде органиче кого гидрофильного растворителя, ос шествляют удлинение полученного изо цианатного форполимера при 20-60°С гидразиноалкилсерной кислоты в присутствии органического или неоргани ческого основания. Соотношение изоцианатного форполимера к гидразиноалкилсерной кислоте берут таким образом, чтобы обеспечить содержание -OSOj- групп в полученном продукте в пределах 0,05-5 зес.%, обычно от 1:1 до 2:1,но при этом мольное отношение изоцианата к суммарному количеству олигоэфира и удлинителя не должно быть выше 1,2. На третьей стадий путем добавления воды при перемешивании механичес кой мешалкой диспергируют полученный продукт и удаляют из дисперсии органический растворитель при пониженном давлении. В качестве полигидроксильных соединений используют простые и сложсные олигоэфирдиолы молекулярной массы 300-4000 или их смеси, в качестве Пиизоцианатов - алифатические, арома тические или арилалифатические диизо цианаты, а в качестве органических растворителей применяют ацетон, метилэтилкетон, тетрагидрофуран, диоксан и т.п. Агентом удлинения полимерной цепи, содержащим -OSO,,- группы, могут быть гидразинэтанолсульфокислота, гидразинпропанолсульфокислота и т.п. Основаниями могут служить как органические (третичные амины), так и неорганические (LiOH, NaOH, КОН) основания или соли (, КазСОдИ т.п.), которые берут в количестве, достаточном для нейтрализации сернокислотных групп. Полученные по предлагаемому способу водные дисперсий самоотверящающихся полиуретанов имеют рН среды 6-7, содержание сухого остатка составляет 15-40%, они стабильны при хранении в течение, более одного года, способны к пленкообразованию при удалении воды. Водные дисперсии самоотверкдающихся полиуретанов стабильны также и при повышении их рН выше 9. Получение пленок из предлагаелих водных дисперсий самоотверждаюшихся полиуретанов проводят при рН дисперсии 6-12. Отверждение проводят в течение 10-60 мин приЮО-140С, после чего пленки не растворяются в дииэтилформамиде и являются стойкими к воде. Формирование пленки ниже указанной температуры не приводит к самоотверждению полиуретанов. Результаты физико-механических испытаний отвержденных пленок, сфО1 «€рованных из водных дисперсий самоотверждаюшихся полиуретанов, при различных температурах представлены в таблице. Там же приведены результаты аналогичных испытаний отвержденных пленок по прототипу, исходя из тех же соединений, что и полимеры предлагаемого способа р но в качестве удлинителя цепи использована Р -аминоэтилсерная кислота

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водных дисперсий полиуретановых иономеров | 1976 |

|

SU589763A1 |

| Способ получения анионных полиуретановых иономеров,диспергирующихся в воде | 1980 |

|

SU979387A1 |

| ВОДНОЕ СРЕДСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2006 |

|

RU2419644C2 |

| Способ получения водных дисперсий катионоактивных полиуретанов | 1979 |

|

SU896003A1 |

| Способ получения пленкообразующих эластичных полиуретанов | 1973 |

|

SU440385A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОННОЙ ПОЛИУРЕТАНОВОЙ ДИСПЕРСИИ | 1987 |

|

SU1617925A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| Способ отверждения аминоотверждаемых полимеров | 1974 |

|

SU511018A3 |

| Способ получения водных дисперсий полиуретанмочевин | 1976 |

|

SU704952A1 |

| ВЫСОКОКОНЦЕНТРИРОВАННАЯ ВОДНАЯ НАНОРАЗМЕРНАЯ ПУ-ДИСПЕРСИЯ, НЕ СОДЕРЖАЩАЯ РАСТВОРИТЕЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2014 |

|

RU2554882C1 |

Таким образом пленки из предлагаемых водных дисперсий самоотверждающихся полиуретанов имеют в 1,5-12 раз более высокий показатель предела проч ности на разрыв (0 ) , имеют одинаковые значения относительного удлинения ( ), характеризуются в 1,5 - 18 раз более высоким показателем модуля упругости ( Е,оо ) при 100%-ном удлинении и более, чем в 2 раза меньше показатель остаточного удлинения ( д5.р ) при комнатной температуре. При предел прочности на разрыв выше, чем у прототипа, в 2-7 раз, а относительное удлинение при этом выае, в 1-3 раза. Расширение интервала рН отверждения пленок из предлагаемых водных дисперсий самоотверждаюшихся полиуретанов. При отверждении дисперсии с рН получена пленка со следующими показателями: э 73 кгс/см б 893%; Е 14,1 кгс/сьб ост Отверждение этой же дисперсии в аналогичных условиях, но с рН 10,привело к получению пленки с б 53,5 кгс/ci/; 520%; Е100 14,2 кгс/см б-ос-гЮ Этот вывод подтверждается также данными пр меров 3 и 5, Таким образом, использование в к честве удлинителя полимерной цепи гидразиноалкилсерных кислот при пол чении водных дисперсий Сс1моотвержда юшихся полиуретанов приводит к расш рению интервала рН отверждения и по лучению пленок на их основе с улучшенными показателями физико-механических свойств при комнатной и отри цательной температурах, что выгодно отличает их от прототипа и расширяет область их возможного при менения. Пример 1. 73,8г полиокси-: тетраметиленгликоля молекулярной мае сы 1000 и 19,2 г толуилендиизоцианата {смесь изомеров 2,4-, 2,6-) перемешивают без доступа воздуха при 100-105°С в течение 4 ч и охлаждают до комнатной температуры. Образовавшийся изоцианатный предполимер молекулярной массы 2400 растворяют в 130 мл ацетона и при перемешивании добавляют раствор 7,45 г дигидрата -гидразиноэтилсерной кислоты и 2,2 г КОН в 15 мл воды. Вндерхивгшт при 50-60°С до окончания реакции и добавляют 410 мл воды при интенсивном перемешивании/ после чего ацетон отгоняют при пониженном давлении, а образовавшуюся дисперсию фильтруют. Содержание сухого вещества в дисперсии составляет 20%; рН 6. I. Полученную дисперсию выливают на стекло, высушивают на воздухе, выдерживают 30-60 мин при , а затем при 125-135°С в течение 60 мин. Пленка не растворяется в диметилформамиде, гщетоне и ик смесях с водой, что свидетельствует о сшитой структуре полиуретанов, и имеет следующие физико-механические характеристики: э 73 кгс/см 893%; 14,1 кгс/см ; EOPJ. 10%. и, К полученной дисперсии при пе ремешивании добавляют по каплям,10%ный раствор КОН до достижения рН 10. Дисперсию выливают на стекло, сушат на воздухе, выдерживают при 70 С в течение 30-60 мин, а затем в течение 60 мин при 125-135 С. Получеиная пленка не растворяется в ацетоие и диметилформамиде, а также в смесях этих растворителей с водой и имеет следующие характеристики физико-механических свойств: б 57,5кгс/с 520%; EjQg 14,2 кгс/см; EQCT 10%. Пример 2. 108 г изоцианатного предполимера молекулярной массы 2260 на основе полиокстетраметиленгликоля и толуилендиизоцианата растворяют в 150 мп ацетона и при пе ремешивании добавляют раствор 4,6г д гидрата Jb -гидразинэтилсерной кислоты и 1,4 г КОН в 20 мл воды. Перемешивают реакционную смесь при 50- 60°С до окончания реакции, затем при ливают при интенсивном перемешивании 250 мл воды. Образующуюся дисперсию с рН б обрабатывают далее, как указано в примере 1. Оизико-механические показатели монолитной пленки, полученной из водной дисперсии при рН 11, следующие: при 6 70,1 кгс/см 598%; Е 12,6 кгс/см5 л -ост 10%; 189,9 КГС/СМ7 6.180%. Пример 3. 106 г изоцианатного предполимера с молекулярной массой 2260 на основе полиокситетрметиленгликоля и толуилендиизоцианата растворяют в 300 мл ацетона и при перемешивании приливают раствор 6,7 г дигидрата Jb -гидразиноэтилсерной кислоты и 1,9 г КОН в 20 мл воды. Выдерживают реакционную смесь при 50-60 С до окончания реакции, затем при интенсивном перемешивании приливают 250 мл воды. Образуется дисперсия с рН 6, которую затем обрабатывают, как указано в примере 1, Для дисперсии с рЯ 6 получены пленки со следующими характеристиками: при б45,6кгс/см ; 453,3%; 22,2 кгс/см1 €.j,f.r 10%; при-ЗОС G221,3 кгс/см ; 146,7%; для дисперсии с рН 10 при 6 68,5 кгс/см 426,6%; Е 25,7 кгс/см$ 10%; при -ЗОС 6 223,0 кгс/см 180%. Пример 4.. 110 г иэоцианатного предполимера с молекулярной массой 2460, полученяого, как указано в примере 1, растворяют а 250 мл ацетона и прибавляют раствор 8,6 дигидрата гидразинэтилсерной кислоты и 4,6 -г триэтиламина в 20 мл воды. Реакционную смесь перемешивают при 40°С до окончания реакции р диспергиуют путем прибавления 250 мл воды. олученную дисперсию обрабатывают даее, как указано в примере 1. Пример 5. 105 г изоцианатого предполимера с молекулярной масой 2460, полученного, как указано в римере 1, растворяют в 280 мп ацеона и прибавляют раствор 4,2 г диидрата jb - гидразинэтилсерной кислоы и 1,2 г КОН в 20 МП воды. При 50- перемешивают реакционную смесь о окончания реакции и при интенсивом перемешивании приливают 250 мл оды. Полученную дисперсию обрабатыают далее, как указано в примере 1. ля дисперсии с рН 6 полученные плени имеют следующие показатели: при 20°С 0 46,7 .кгс/см 586,6% ™ 18,4 кгс/см5 ост10%; при -30°С б 118,7 кгс/слГ е173,4%; для дисперсии с рН 10 при 20 С 806,6%; Е 6 69,5 кгс/см 1,6 кгс/см, LOCJ -. -30°С 6 471,8 кгс/слО 6 500%. при 6, При 80-90 С в теПримерение 2 ч выдерживают 100 г полидиэтиленгликольадипината молекулярной массн 800 и 33 г смеси изомеров толу иленлиизоцианата без доступа влаги воздуха. Образовавшийся изоцианатный предполимер с молекулярной массой 2100 растворяют в350 мл ацетона и при перемешивании добавляют раствор 12,1 г дигидрата гидразинэтилсерной кислоты и 35 г КОН в 200 мл воды. Реакционную смесь вьщерживают при 50-5 БС до окончания реакции и при интенсивном перемешивании диспергируют в 250 мл воды. Полученную дисперсию обрабатывают далее, как указано в примере 1. Пример 7. 10,2г изоцианатного предполимера с молекулярной массой 2260, полученного, исходя из полиокситетраметиленгликоля молекулярной массы 1000 и толуилендиизоцианата, как указано в примере 1, растворяют в 29 мл ацетона и при интенсивном перемешивании вводят раствор 0,88 г дигидрата f -гидразинэти серной кислоты и 0,25 г КОН в 1,5 мл воды. Смесь выдерживают постоянном перемешивании и 50-60 С и по око чании реакции прибавляют 35 мл воды ацетон отгоняют при пониженном давлении и получают дисперсию с рН 7 и содержанием сухого остатка 22%. Для данной дисперсии получена, как указано в примере 1, монолитная пленка со следующими характеристиками физико-механических свойств: „ при б 86,8 кгс/см; 1226 Е,„„ 17,2 кгс/см otr 10%; too t кгс/см1 «-otr 9 при б 278,8 кгс/см; 54 Пример 8, 9,18 г полиокситетраметиленгликоля молекулярной ма сы 1000 и 2,12 г смеси изомеров толуилендиизоцианата выдерживают в те чение 6 ч при . Полученный изо цианатный предполимер с молекулярно массой 3700 растворяют в 16 мл ацетона и при интенсивном перемешивани прибавля ют раствор 0,52 г jb -гидра эинпропилсерной кислоты и 0,i8 г КО в 2 мл воды и выдерживают реакционную смесь при 45-55с. По ,окончании реакции диспергируют раствор в 28 м воды, отгоняют ацетон при пониженном давлении и получают дисперсию с содержанием сухого остатка 25% и рН 6. Испытания показали, что применение предлагаемых водных дисперсий самоотверждающихся полиуретанов особенно эффективно при формировании адгезионного слоя искусственных кож с полиуретановым пок.рытием и пропитке волокнистых основ. При сохранении основных эксплуатационных показателей изделий применение предлагаемых дисперсий самоотверждайщихся полиуретанов приводит к полной замене токсичных и взрывоопасных растворителей на воду и значительно снижает токсичность и взрывоопасность производства, а также упрошает проблему отходов производства сточных вод и зашиты окружающей среды. Предлагаемые водные дисперсии можно использовать также в качестве связующих, клеев и т.п. Формула изобретения Способ получения водНых дисперсий самоотверждаюшихся полиуретанов путем взаимодействия избытка диизоцианата с гидроксилсодержашим соединением и удлинителем цепи, содержащим -ОЗОд-группы, с последующим диспергированием в воде, о т л и ч а ющ и и с я тем, что, с целью улучшения физико-механических свойств и морозостойкости конечного продукта, в качестве удлинителя цепи используют гидразиноалкилсерные кислоты обшей формулы HjNNH - R - OSOjH, где R - двухвалентный алифатический |5адикал, и процесс ведут при рН 6-12. Источники информации, принятые во внимание при экспертизе 1.Патент СМА 3870684, кл, 260-75, 1974. 2.Акцептованная заявка ФРГ 2344135, кл. С 08 G 18/08, 1972. 3.Патент Великобритании I 1146890, кл. С 08 G 41/00, 1953.

Авторы

Даты

1979-03-30—Публикация

1977-01-05—Подача