N3

О5 ОС Ю 4

Изобретение относится к устройствам для контроля размеров и маркирования по результатам контроля тонкостенных цилиндрических изделий с буртом, например гильз цилиндров двигателей внутреннего сгорания.

Цель изобретения гювьииение качества ма)кироваиия тонкостенных изделий с буртом путем уме1И) их формоизменения.

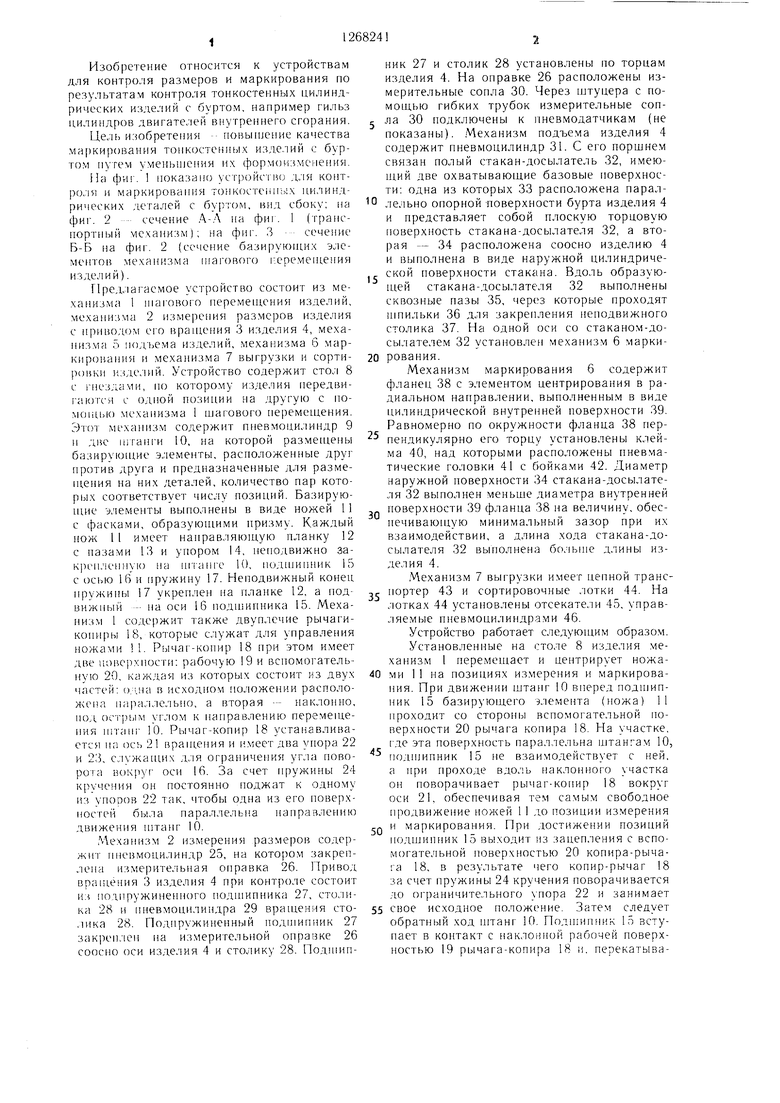

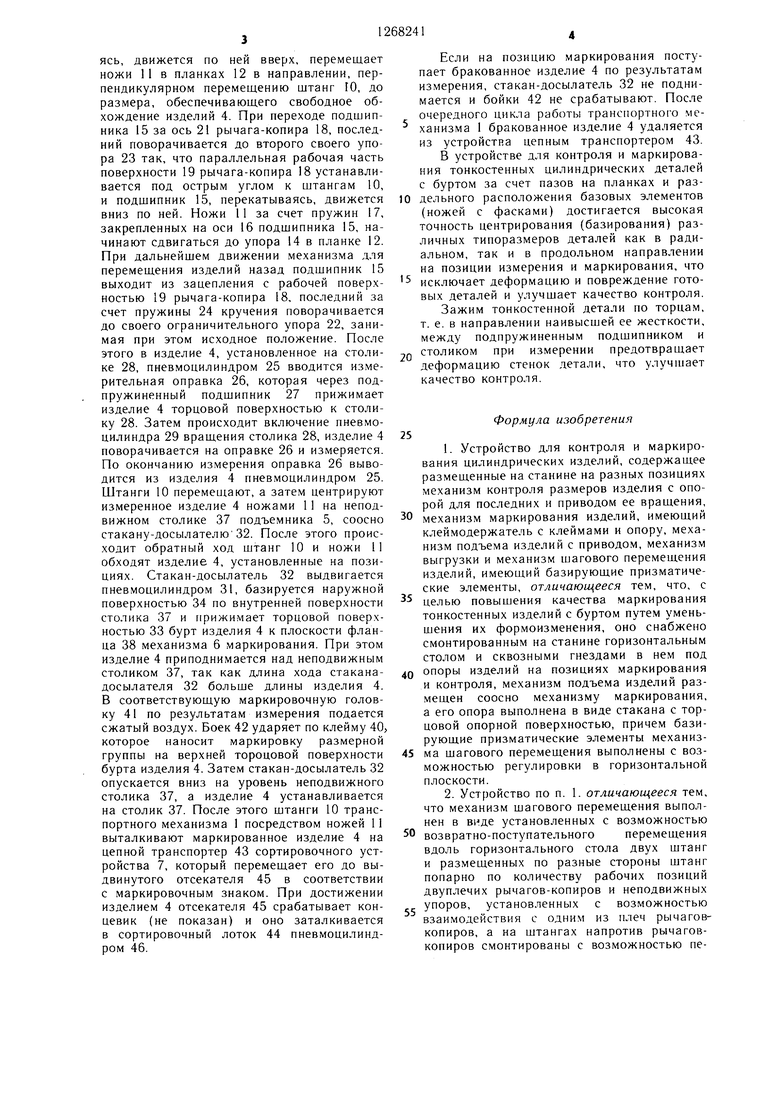

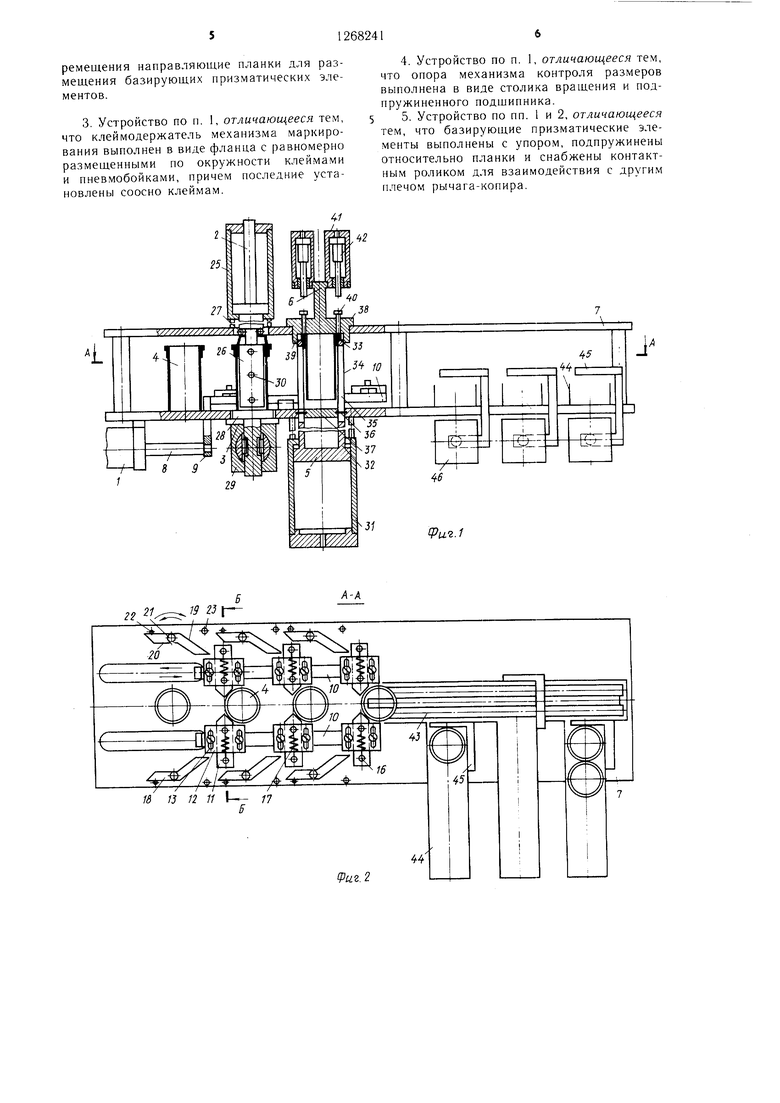

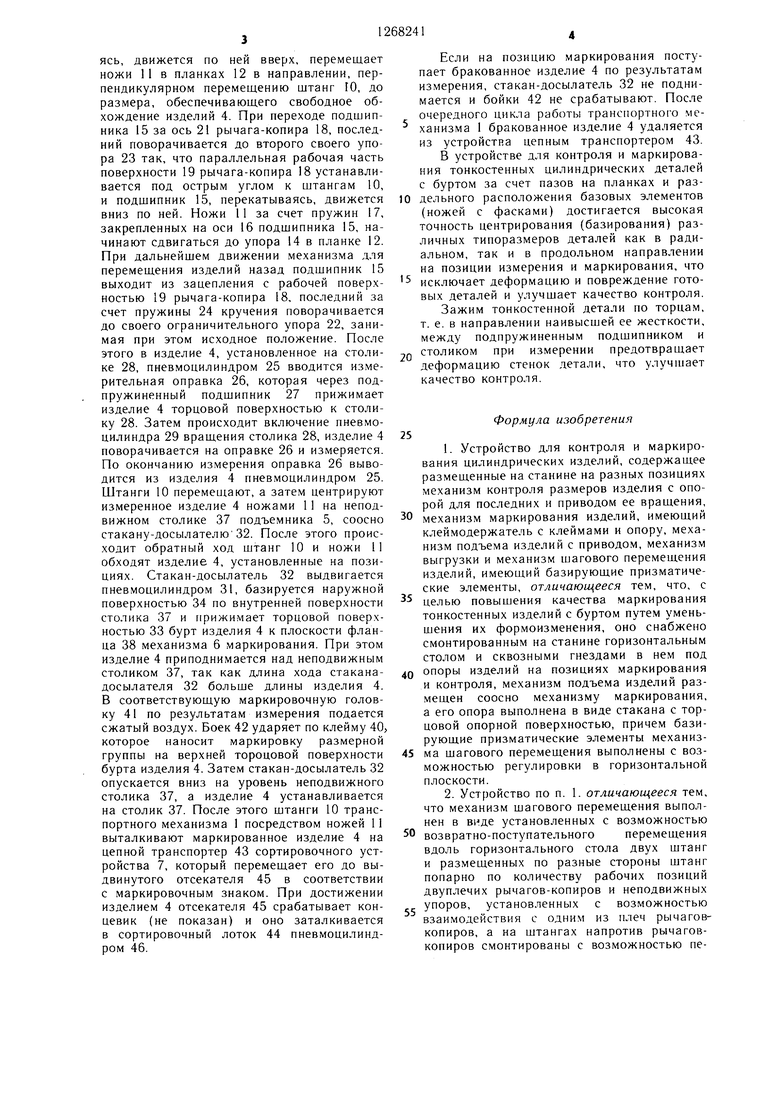

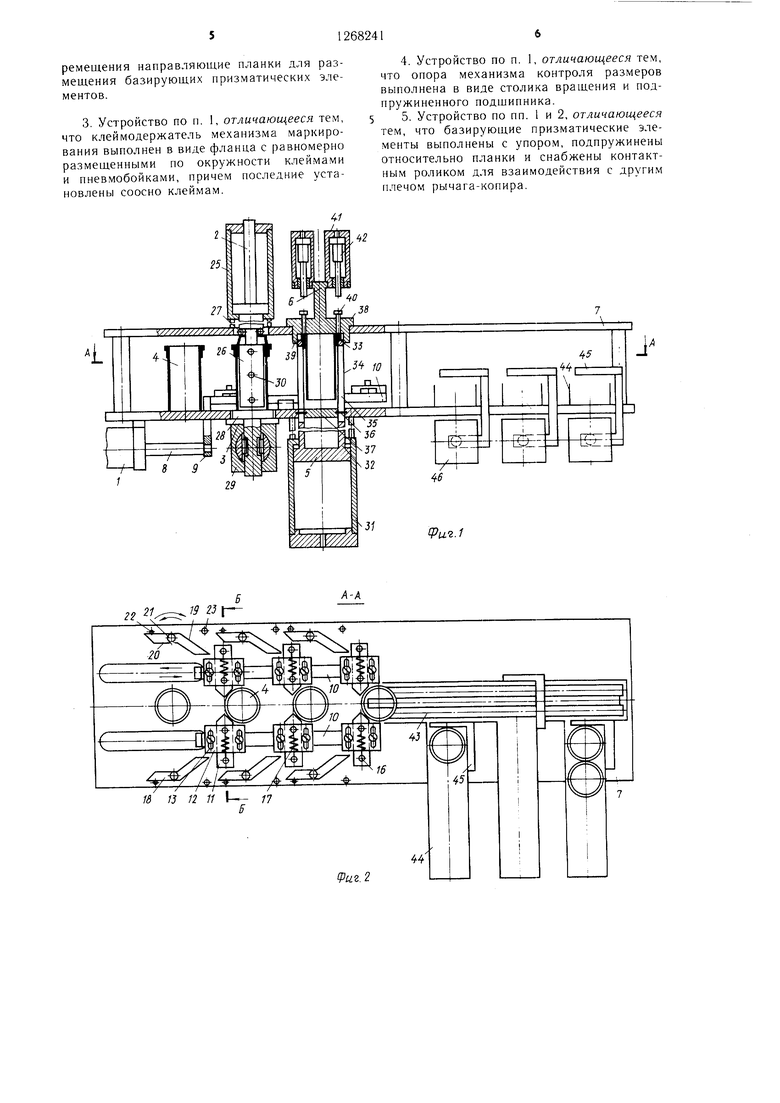

На фи1 1 показано устройство для коптро,:1Я и маркирован11Я тонкостенных цилиндрических деталей с , вид сбоку: на фиг. 2 сечение А-. на фиг. 1 (трапснортиый механизм); на фиг. 3 - - сечение Б-Б на фиг. 2 (сечение базирующих элементов механизма п.агового 1-ереме1цения изделий).

Предлагаемое устройство состоит из механизма 1 HiaroBoro неремещения изделий, механизма 2 измерения размеров изделия с 11|1иводом вращения 3 изделия 4, механиз.ма 5 подьема изделий, .механизма 6 маркирования и механизма 7 выгрузки и сорти)()ВК11 изделий. Устройство содержит стол 8 с i-пездами, но которому изделия иередвигаюгси с одной позиции на другую с номо1Ц1 ю меха1 изма 1 шагового перемещения. Этот механизм содержит нневмоцилиндр 9 и две штанги 10, на которой размещены базиру1ои.1ие .элементы, расположенные друг против друга и предназначенные для размен1.ения на них деталей, количество пар которых соответствует числу позиций. Базирующие элемецты выполнены в виде ножей И е фасками, образующими цризму. Каждый нож 11 имеет наиравляющую планку 12 с пазами 13 и упором 14, ненодвижно закренленную на ип-анге 10, шхинипник 15 с 1)сью 16 и пружину 17. Ь1енодвижный конец пружины 17 укреплен на планке 12, а подвижный - па оси 6 нодпжцника 15. Механизм 1 содержит также двуплечие рычагико1П1ры 18, которые служат для управления ножами П. Рычаг-конир 18 при этом имеет две поверхности; рабочую 19 и вспомогательную 20, каждая из которых состоит из двух частей; оя.на в исходном положении расположена параллельно, а вторая - наклонно, под ост)ым углом к направлению неремеи.1еиия HiTaiir 10. Рычаг-копир 18 устанавливается на ось 21 враи.ения и и;меет два упора 22 и 23, служащих д.ля ограничения угла поворота вокруг оси 16. За счет иружины 24 кручения он постоянно поджат к одному из упоров 22 так, чтобы одна из его поверхностей была параллельна направлеьшю движения П1тапг 10.

Механизм 2 измерения размеров содержит пневмоцилиндр 25, на котором закреплена измерите,1ьная оправка 26. Привод врап1ения 3 изделия 4 при контроле состоит Кл юдиружиненного подшипника 27, сто;1ика 28 и нпевмоцилиндра 29 вращения столика 28. Поднружиненный нодп1ипник 27 закреплен на измерительной оправке 26 соосно оси изделия 4 и столику 28. Подн1ипник 27 и столик 28 установлены по торцам изделия 4. На оправке 26 расположены измерительные сопла 30. Через штуцера с помош.ью гибких трубок измерительные сопла 30 подключены к пневмодатчикам (не показаны). .Механизм подъема изделия 4 содержит нневмоцилиндр 31. С его поршнем связан полый стакан-доеылатель 32, имеющий две охватывающие базовые поверхности; одна из которых 33 расположена парал лельно опорной поверхности бурта изделия 4 и представляет собой плоскую торцовую поверхность стакана-досылателя 32, а вторая - 34 расположена соосно изделию 4 и выполнена в виде наружной цилиндриче ской поверхности стакана. Вдоль образующей стакана-.аосылателя 32 выполнены сквозные пазы 35, через которые проходят шпильки 36 для закрепления неподвижного столика 37. На одной оси со стаканом-досылателем 32 установлен механизм 6 марки0 ровання.

Механизм маркирования 6 содержит фланец 38 с элементом центрирования в радиальном направлении, выполненным в виде цилиндрической внутренней поверхности 39. Равномерно но окружности фланца 38 перпендикулярно его торцу установлены клейма 40, над которыми расположены пневматические головки 41 с бойка.ми 42. Диаметр наружной поверхности 34 стакана-досылателя 32 выполнен меньше диаметра внутренней

- поверхности 39 фланца 38 на величину, обеспечивающую минимальный зазор при их взаимодействии, а длина хода стакана-досылателя 32 выполнена больше длины изделия 4.

Механизм 7 выгрузки имеет цепной трансr нортер 43 и сортировочные лотки 44. На лотках 44 установлены отсекатели 45, управляемые пневмоцилиндрами 46.

Устройство работает следующим образом. Установленные на столе 8 изделия механизм 1 перемещает и центрирует ножа0 ми 11 на позициях измерения и маркирования. При движении штанг 10 вперед подн ипник 15 базирующего элемента (ножа) 11 нроходит со стороны вспомогательной поверхности 20 рычага копира 18. На участке, где эта поверхность парал.лельна штангам 10, подн ипник 15 пе взаимодействует с ней, а при проходе вдоль наклонного участка он поворачивает рычаг-копир 18 вокруг оси 21, обеспечивая тем самым свободное продвижение ножей 1 1 до позиции измерения

Q и маркирования. При достижении позиций нодшинник 15 выходит из зацепления с вспомогательной новерхностью 20 копира-рычага 18, в результате чего копир-рычаг 18 за счет пружины 24 кручения новорачивается до ограничите.пьного упора 22 и занимает

5 свое исходное положение. Затем следует обратный ход Н1танг 10. Поднптник 15 вступает в контакт с наклонной рабочей поверхностью 19 рычага-копира 18 и. перекатываясь, движется по ней вверх, перемещает ножи 11 в планках 12 в направлении, перпендикулярном перемещению штанг FO, до размера, обеспечивающего свободное обхождение изделий 4. При переходе подшипника 15 за ось 21 рычага-копира 18, последний поворачивается до второго своего упора 23 так, что параллельная рабочая часть поверхности 19 рычага-копира 18 устанавливается под острым углом к штангам 10, и подшипник 15, перекатываясь, движется вниз по ней. Ножи 11 за счет пружин 17, закрепленных на оси 16 подшипника 15, начинают сдвигаться до упора 14 в планке 12. При дальнейшем движении механизма для перемещения изделий назад подшипник 15 выходит из зацепления с рабочей поверхностью 19 рычага-копира 18, последний за счет пружины 24 кручения поворачивается до своего ограничительного упора 22, занимая при этом исходное положение. После этого в изделие 4, установленное на столике 28, пневмоцилиндром 25 вводится измерительная оправка 26, которая через подпружиненный подшипник 27 прижимает изделие 4 торцовой поверхностью к столику 28. Затем происходит включение пневмоцилиндра 29 вращения столика 28, изделие 4 поворачивается на оправке 26 и измеряется. По окончанию измерения оправка 26 выводится из изделия 4 пневмоцилиндром 25. Штанги 10 перемещают, а затем центрируют измеренное изделие 4 ножами 11 на неподвижном столике 37 подъемника 5, соосно стакану-досылателю32. После этого происходит обратный ход штанг 10 и ножи 11 обходят изделие 4, установленные на позициях. Стакан-досылатель 32 выдвигается пневмоцилиндром 31, базируется наружной поверхностью 34 по внутренней поверхности столика 37 и прижимает торцовой поверхностью 33 бурт изделия 4 к плоскости фланца 38 механизма 6 маркирования. При этом изделие 4 приподнимается над неподвижным столиком 37, так как длина хода стаканадосылателя 32 больше длины изделия 4. В соответствующую маркировочную головку 41 по результатам измерения подается сжатый воздух. Боек 42 ударяет по клейму 40, которое наносит маркировку размерной группы на верхней тороцовой поверхности бурта изделия 4. Затем стакан-досылатель 32 опускается вниз на уровень неподвижного столика 37, а изделие 4 устанавливается на столик 37. После этого щтанги 10 транспортного механизма 1 посредством ножей 11 выталкивают маркированное изделие 4 на цепной транспортер 43 сортировочного устройства 7, который перемещает его до выдвинутого отсекателя 45 в соответствии с маркировочным знаком. При достижении изделием 4 отсекателя 45 срабатывает концевик (не показан) и оно заталкивается в сортировочный лоток 44 пневмоцилиндром 46. 12 1 Если на позицию маркирования поступает бракованное изделие 4 по результатам измерения, стакан-досылатель 32 не поднимается и бойки 42 не срабатывают. После очередного цикла работы транспортного механизма 1 бракованное изделие 4 удаляется из устройства цепным транспортером 43. В устройстве для контроля и маркирования тонкостенных цилиндрических деталей с буртом за счет пазов на планках и раздельного расположения базовых элементов (ножей с фасками) достигается высокая точность центрирования (базирования) различных типоразмеров деталей как в радиальном, так и в продольном направлении на позиции измерения и маркирования, что исключает деформацию и повреждение готовых деталей и улучшает качество контроля. Зажим тонкостенной детали по торцам, т. е. в направлении наивысшей ее жесткости, между подпружиненным подшипником и столиком при измерении предотвращает деформацию стенок детали, что улучшает качество контроля. Формула изобретения . Устройство для контроля и маркирования цилиндрических изделий, содержащее размещенные на станине на разных позициях механизм контроля размеров изделия с опорой для последних и приводом ее вращения, механизм маркирования изделий, имеющий клеймодержатель с клеймами и опору, механизм подъема изделий с приводом, механизм выгрузки и механизм шагового перемещения изделий, имеющий базирующие призматические элементы, отличающееся тем, что, с целью повышения качества маркирования тонкостенных изделий с буртом путем уменьшения их формоизменения, оно снабжено смонтированным на станине горизонтальным столом и сквозными гнездами в нем под опоры изделий на позициях маркирования и контроля, механизм подъема изделий размещен соосно механизму маркирования, а его опора выполнена в виде стакана с торцовой опорной поверхностью, причем базирующие призматические элементы механизма щагового перемещения выполнены с возможностью регулировки в горизонтальной плоскости. 2. Устройство по п. 1. отличающееся тем, что механизм шагового перемещения выполнен в виде установленных с возможностью возвратно-поступательного перемещения вдоль горизонтального стола двух щтанг и размещенных по разные стороны щтанг попарно по количеству рабочих позиций двуплечих рычагов-копиров и неподвижных упоров, установленных с возможностью взаимодействия с одним из плеч рычаговкопиров, а на щтангах напротив рычаговкопиров смонтированы с возможностью перемещения направляющие планки для размещения базирующих призматических элементов.

3. Устройство по п. 1, отличающееся тем, что клеймодержатель механизма маркирования выполнен в виде фланца с равномерно размещенными по окружности клеймами и пневмобойками, причем последние установлены соосно клеймам.

4. Устройство по п. 1, отличающееся тем, что опора механизма контроля размеров выполнена в виде столика вращения и подпружиненного подщипника. 5. Устройство по пп. 1 и 2, отличающееся тем, что базирующие призматические элементы выполнены с упором, подпружинены относительно планки и снабжены контактным роликом для взаимодействия с другим плечом рычага-копира.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для маркирования изделий цилиндрической формы | 1985 |

|

SU1335355A1 |

| Устройство для маркировки | 1978 |

|

SU725738A1 |

| Полуавтомат для закладки клиньев в пазы статора электрической машины | 1984 |

|

SU1354349A1 |

| Устройство для формования тестовых заготовок | 1981 |

|

SU1020112A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ | 1970 |

|

SU266958A1 |

| Установка для контроля герметичности полых изделий | 1986 |

|

SU1401308A1 |

| Автоматическая линия | 1990 |

|

SU1796413A1 |

| УСТРОЙСТВО для УПАКОВКИ СТЕРЖНЕОБРАЗНЫХ | 1973 |

|

SU397429A1 |

| Станок-автомат для ударного клеймения в торец цилиндрических изделий типа "стакан" | 1973 |

|

SU473545A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

Изобретение относится к устройствам для контроля и маркирования тонкостенных цилиндрических деталей с буртом типа гильз цилиндра внутреннего сгорания и позволяет повысить качество маркирования путем уменьшения формоизменения. Устройство состоит из стола, по которому перемещаются изделия, установленные на торец с помощью механизма шагового перемещения на различные позиции. На первой позиции осуществляется контроль размеров изделия при одновременном его вращении, на второй позиции производится маркирование ударным методом по торцу бурта одной из группы размеров. При этом опорой для детали является торец подъемного стакана. На третьей позиции происходит сортировка цилиндров по группам размеров. 4 з. п. ф-лы, 3 ил.

rtn 9и.г. .16

| УСТРОЙСТВО для КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 0 |

|

SU282670A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-11-07—Публикация

1984-04-02—Подача