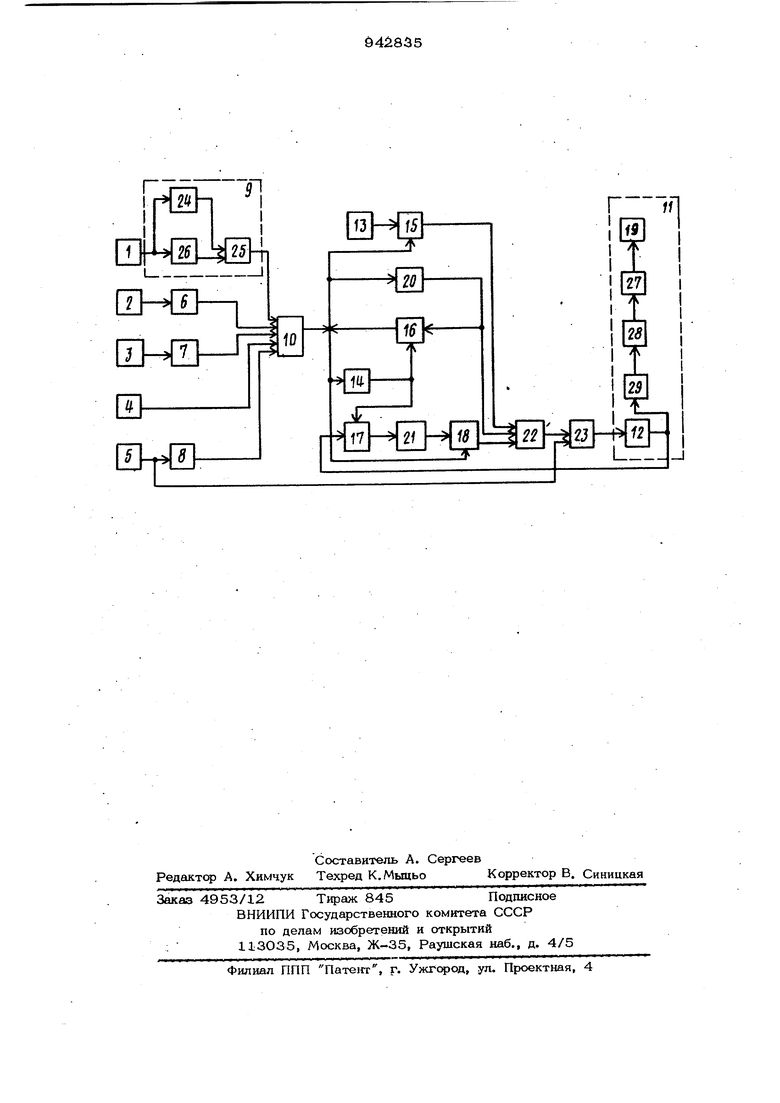

Изобретение относится к автоматизации прокатного производства, в частност к автоматизации обжимных прокатных ст нов. Наиболее близким к предлагаемому является устройство автоматического уп равления режимом захвата обжимного реверсивного прокатного стана, содержащее датчики наличия усилий прокатки, скорости главного привода и станинных роликов, датчик наличия раската перед Щ)окатными валками, источник управляющего сигнала, узлы определения направления вращения прокатных валков, нащэавления вращения станинных роликов и Выделения знака управляющего сигнала систему управления главным приводом с задатчиком интенсивности на входе, блок задержки к схему совпадения, причем датчик усилия прокатки через блок задержки, датчик скорости главного привода через узеп определения направпения вращения прокатных вапков, датчик скорости станинных ропиков через узел определения направления вращения станинных роликов, датчик наличия раската перед прокатными валками и источник управляющего сигнала через уеел вьщеления знака управляющего сигнала соединены со входами схемы совпадения . Известное устройство обладает тем недостатком, что при использовании его. при ручном управ1дении главным приводом обжимного прокатного стана по системе подчиненного регулирования, оно не обеспечивает закрытия зазоров в линии привода в случаях, когда перед захватом раската оператором (например с помощью педального командоаппарата) резко уменьшается управляющий сигнал. При этом скорость главного привода изменяется не одновременно с управляющим сигналом, а пропорционально сигналу задатчика интенсивности (ЗИ) системы управления. В момент появления сигнала на выходе схемы совпадения (при входе раската в зону ввдимости датчика наличия раската перед прокатными валк МИ и при наличии сосзтветствующих сигналов с узлом определения направления вращения прокатных валков, станинных роликов и вьщеления знака угфавпяющего сигнала) производится запоминание величины уз завляющего сигнала, сушествен но меньше той, которая соответствует значению скорости главного привода в данный момент, и выходным .сигралом устройства, щ)едставляющим собой сумму запомненного угфавляющего сигнала, скачкообразного гфиращения управляющег сигнала и плавного приращения управляющего сигнала, главный прийод не переводится в режим разгона в течение времени пока уменыиающийся по линейному закону выходной сигнал ЗИ системы упр ления не сравняется с его входным сигналом, т.е. главный привод продолжает тсрмозиться до тех пор, пока его скорость не соответствует величине управляkзщeгo сигнала на Входе системы управ ления. Если это время окажется больше времени транспортирования раската рольгангами от линии индикации раската датчиком наличия раската перед щзокатными валками до вертикальной плоскости входа металла в валки, то захват осуществляется с раскрытыми зазорами в линии привода и с соответствующими динамическими нагрузками. Цель изобретения - увеличение производительности обжимного стана, уменьшение простоев на ремонты, увеличение ресурса долговечности оборудования путем повьшешш надежности закрытия зазоров в главной линии и уменьшения дшшмических нагрузок при захватах раската 1фокатными валками. Поставленная цель достигается тем, что в систему автоматического управления главным приводом обжимного стана, содержащую датчики усилия прокатки, cKqpocTH главного привода, ста нинных роликов, наличия раската перед прокатными валками, источник управляющего сигнала, узлы определения направления ращения прокатных ва гаков и станинных роликов и выделения знака управ ляющего сигнала, блок задержки, схему совпадения, систему управления главным приводом с задатчиком интенсивности на входе, причем датчик усилия прокатки через блок задержки, датчик скорости главного привода через- узел определения направления вращения прокатных валков, датчик скорости станинных роликов через узел определения направления ращения станинных роликов, датчик наличия раската перед прокатными валками и источник, управляющего сигнала через уЬел выделения знака управляющего сигнала соединены со входами схемы совпадения, дополнительно введены узел постоянного приращения скорости, инвертор, управляемые ключи, интегратор, узел запоминания, узел суммирования и диодная сборка, причем выход схемы совпадения соединен с управляющим входом ;; первого ключа, входом интегратора, выходом второго ключа, входом инвертора и управляющим входом третьего ключа, Ьыход узла постоянного приращения скорости соединен со входом первого ключа, выход которого соединен с одним из входов узла суммщэования, выход интегратора соединен со входом второго ключа и со вторым входом узла суммирования, выход инвертора соединен с управляющими входами второго и четвертого ключей, вход последнего соединен с выходом зач датчика интенсивности, выход четвертого ключа соединен со входом узла запоминания, выход соединен с входом третьего ключа, выход которого соединен с третьим входом узла суммирования, выход последнего соединен с первым Входом диодной сборки, выход которой соединен со входом задатчика интенсивности системы управления главным приводом, выход источника управляющего сигнала соединен со вторым входом диодной сборки. На чертеже гфедставлена система автоматического утфавления главным приводом обжимного стана в режиме захвата для одного направления прокатки. Система содержит датчик 1 усилия прокатки, датчик 2 скорости главного привода, датчик 3 скорости станинных роликов, датчик 4 наличия раската перед прокатными валками, источник 5 управляющего сигнала, узел 6 определения направления вращения прокатных валков,, узел 7 определения направления вращения станинных роликов и узел 8 выделения знака управляющего сигнала, блок 9 задержки, схему 1О совпадения и систему 11 управления главным гфиводом с задатчиком 12 интенсивности на входе, узел 13 постоянного приращения cKqpocTH, инвертяр 14, управляемые ключи 15 - 18, интегратор 20, узел 21 запоминания, узел 22 суммирования и диодную сборку 23, щзичем датчик 1 усилия прокатки через блок 9 задержки. датчик 2 скорости главного привода через узел 6 определения направления вра щения ipoKaTHbix валков, датчик 3 ско рости станинных роликов через узел 7 огфеделевия направления вра.щения станинных роликов, датчик 4 наличия раската перед прокатными валками и источник 5 управляющего сигнала через узел 8 вьщелешш знака управляющего сигнала соединены со входами схемы 1 совпадения, выход которой соединен с управляющим входом ключа 15, со входом интегратора 2О, с выходом ключа 16, со входом инвертора 14 и с угфавляющим входом ключа 16, выход узла 13 постоянного приращения скорости соединен со входом ключа 15, выход которого соединен с первым входом узл 22 суммирования, выход инвертора 2О соединен с управляющим входом ключей 16 и 17, ко входу последнего соединен выход задатчика 12 интенсивности системы управления главным приводом, выход ключа 17 соединен со входом узла 21 запоминания, выход которого соединен со входом ключа 18, выход которого соедине с третьим входом узпа22 суммирования, выход последнего соединен с первым входом диодной сборки 23,а ее выход соединен со входом задатчика 12 интенсивноети системы 11 управления главным приводом, выход источника 5 управляющего сигнала соединен со вторым входом диодной сборки 23. Блок 9 задержки содержит одновибратор 24, выход которого соединен с одним из входов сборки 25, другой вход которого через инвертер 26 соединен с выходом датчика 1 усилия прокатки. Система 11 управления главного при вода выполнена по принципу подчиненното регул1фования и содержит электродвигатель 19, вентильный преобразователь 27, регулятор 28 тока и регулятор 29 скорости. Устройство работает следующим образом. В исходном состоянии на входах схемы 10 совпадения уровни логического О и с ее выхода сигнал логического О поступают на управляющие входы ключей 15 и 18 и, через инвертор 14, на управляющие входы ключей 16 и 17. При этом ключи 15 и 18 закрыты, а ключи 16 и 17 открыты. На выходе узла 22 суммирования нулевые уровни и сигнал ксточ шка 5 управляющего сигнала через диодную сборку.23 поступает на ВХОД задатчика 12 и генсивности системы 11 утфгшления. Сигнал с выхода задатчика 12 интенсивности от1ФЫТЫЙ ключ 17 поступает в узел 21 запоминания. . При ращении прокатных валков и станинных ралЁКов в заданном направлении и наличии управляющего сигнала соответствующего знака на входы узлов 6-8 поступают сигналы соответственно с датчика 2 скорости славного привода, датчика 3 скорости станинных роликов, источника 5 угфавляющего сигнала и с выходов узлов 6-8 сигналы логической 1 поступают на соответствующие входы схемы 1О совпадения. На выходе датчика 1 усилий прсжатки ; сигнал логического О, а с выхода блока 25 задержки на схему Ю совпадения вьщабтся логическая . При подаче раската к прокатным валкам срабатывает датчик. 4 наличия раската перед щ)окатными валками и с выхода схемы 10 совпадения выдается уровень логичес кой 1, который открывает ключи 15 я 18 и через инвертер 14 закрывает ключи 16 и 17. При этом, запомненное 21 значение сигнала на выходе задатчика 12 интенсивности системы 11. управления через открытый ключ 18 поступает на вход узла 22 суммирования, на другие входы которого поступают сигналы с узла 13 постоянного приращения скорости и интегратора 2О. Узлом 13 вырабатывается сигнал, обеспечивающий закрытие зазоров в линии привода до момента захвата раската и равный управляющему сигналу, соответствующему приращению-скорости, необходимому для полного закрытия зазоров, (например для блюмшвга 115О завода Криворожсталь уровень сигнала узла 13 равен 2,2 В и соответствует скорости 5,5 об/мнн). Выходной сигнал узла 22 через диодную сборку 23 поступает на вход задат чика 12 интенсивности системы 11 управления. На другой вход диодной сборки 23 поступает сигнал с выхода источника 5 управляющего сигнала. При этом, на вход задатчика 12 интенсивности с выхода диодной сборки 23 выдается тот из ее входных сигналов, который в данный момент имеет больший уровень. Этим обеспечивается выдача в систему 11 управления главным приводом сигнала на закрытие зазоров только в случаях, когда перед захватом раската главный привод тормозится и при этом уровень сигкала уапа 22 превьшает уровень сигнала источника 5 управляющего сигнала, Есви же перед захватом раската главны 1фнвов разгоняется н зазоры в пиннн гфивода закрыты, а сигнал источника 5 угфавлякмцего сигнала превышает по уро ню выходной сигнал узла 22, то на вход системы 11 управления выдается сигнал от источника 5. В момент захвата раската прокатным валками с датчика 1 усилий прокаткр вь дается уровень логической , запускается рднови6рат(ф 24 и по заднему 4ронту сигнала которого через сборку 2 блсжируется схема совпадения Ю и на ее выходе устанавливается уровень логического О. При этом закрываются ключи 15 и 18 и, инвертер 14, открываются ключи 16 и 17, через открытый ключ 16 на выходе интегратора 2О устанавливается нулевой уровень (разряжается конденсатс э интегратора, показан), а через ключ 17 на узел запоминания 21 поступает сигнал с выхода задатчика 12 интенсивности. На входах и выходах узла суммирования 22 сигналы нулевого уровня и управляющий сигнал с источника 5 черва диодн сборку 23 поступает на задатчик 12 интенсивности системы управления 11. После выброса раската прокатными валками схема возвращается в исходное состояние. Для обратного направления прокатки устройство и работа системы аналогичны. Предлагаемая система при одно- и многослиткойой 1фокатКе на обжимных станах независимо от скорости изменения управляющего сигнала и скоростей главного привода при захвате обеспечивает надежное закрытие зазоров в линии привода при захватах.раскатов, уменьшение износа оборудования, сокращение простоев на ремонты и увеличение производительности стана. Формула изобретения Система автоматического управления главным приводом обжимного стана, содержащая датчики усилия прокатки, скорости главного щзивода, скорости станин ньсх роликов, наличия раската перед про катными валками, источник управляющег сигнала, уэлы определения направления Jфaщeния прокатньос валков и станинных роликов и вьзделения знака управляющего сигнала, блок задержки, схему совпадения, систему управления главным приводом с задатчиком интенсивности на входе, причем датчик усилия прокатки через блок задержки, датчик скорости главного привода через узеп определения направления вращения прокатных вапков, датчик скорости станинных роликов через узел определения направления вращения станинных роликов, датчик наличия раската перед прокатными валками и источник управляющего сигнала через узел выделения знака управляющего сигнала соединены со-входами схемы совпадения, отличающаяся тем, что, с целью повышения производительности обжимного стана, уменьшения простоев на ремонты, увеличешш ресурса долговечности оборудования путем повышения надежности закрытия зазоров в главной дишш и уменьщешш динамических нагрузок при захватах раскатов гфокатны- ми валками, она дополнительно содержит узел постоянного приращения скорости, инвертор, управляемые ключи, интеграТф, узел запоминания, узел суммирования и диодную сборку, причем выход схемы совпадения соединен с управляющим входом первого ключа, входом интегратора. Выходом второго ключа, входом шшертсра и ущэавляющим входом третьего ключа, выход узла постоянного приращения скорости соединен со входом первого ключа, выход которого соединен с одним из входов узла суммирования, выход интегратора соединен со входом второго и со Вторым входом узла суммирования, выход инвертора соединен с управляющими входами второго и четвертого ключей, вход последнего соединен с выходом задатчика интенсивности, выход четвертого ключа соединен со входом узла запоминания, выход которого соединен с Входом третьего ключа, выход KOTqporo соединен с третьим входом узла суммирования, выход последнего соединен с первым входом диодной сборки, выход которой соединен со входом задатчика интенсивности системы управления шавным приводом, выход источника управляющего сигнала соединен со втчзым входом диодной сборки. Источники информации, 1фШ1ятые во внимание при экспертизе 1. Авторское свидетельство СССР № 55302О, кл. В 21 В 37/ОО, 1975.

Г

j

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического формирования режима захвата обжимного стана | 1983 |

|

SU1130424A1 |

| Система автоматического управления режимом захвата обжимного реверсивного прокатного стана | 1975 |

|

SU553020A1 |

| Способ лыжеобразования слитка на реверсивном стане горячей прокатки с индивидуальным приводом валков и устройство для его осуществления | 1990 |

|

SU1759491A1 |

| Устройство для определения этапов прокатки | 1982 |

|

SU1057133A2 |

| Устройство для автоматического контроля буксования валков обжимного прокатного стана | 1977 |

|

SU733752A1 |

| Способ автоматического определения длительности цикла прокатки на реверсивном обжимном стане и система, реализующая этот способ | 1980 |

|

SU942831A1 |

| Устройство для автоматического контроля буксования валков обжимного прокатного стана | 1975 |

|

SU599868A1 |

| Устройство автоматического управления режимом улавливания раската линейками манипулятора обжимного реверсивного прокатного стана | 1975 |

|

SU546401A1 |

| Устройство для контроля температуры заготовок перед прокаткой | 1990 |

|

SU1763062A1 |

| Устройство для управления главным приводом клети непрерывного прокатного стана | 1978 |

|

SU738707A1 |

Авторы

Даты

1982-07-15—Публикация

1980-10-22—Подача