Известен способ ори ентащии деталей сложной формы, например лопаток ТРД, относительно инструмента путем оптимального распределения припуска по перу лопатки, заключающийся в сочетании про:бных движений заготовки, анализа результатов проб, опредеЛения направления движения, изменения направления движения (в случае необходимости), рабочего движения, новых проб и т. д.

Низкая производительность известного способа обусловлена сложной системой поиска оптимального положения детали; при этом отсутствует отсортировка деталей с недостаточной величиной припуска, а также с недопустимым отношением максимального припуска к минимальному. Кроме тото, повороты детали относительно произвольно выбранных осей, лежащих в стороне от контролируемых сече.ний, приводят к нарушению предыдущей установки каждым Последующим перемещением.

Во избежаиие этого в предложенном способе заготовка устанавливается в необходимое положение путем совмещения двух диагональных сечений с соответствующими сечениями эталонной лопатки.

В приспособление, имеющее жесткие базы и прижимные элементы, помещают эталонную лопатку, к которой подводят датчики. Каждый датчик вставляют на нуль, после чего на

место эталонной лопатки пo eщaют заготовку.

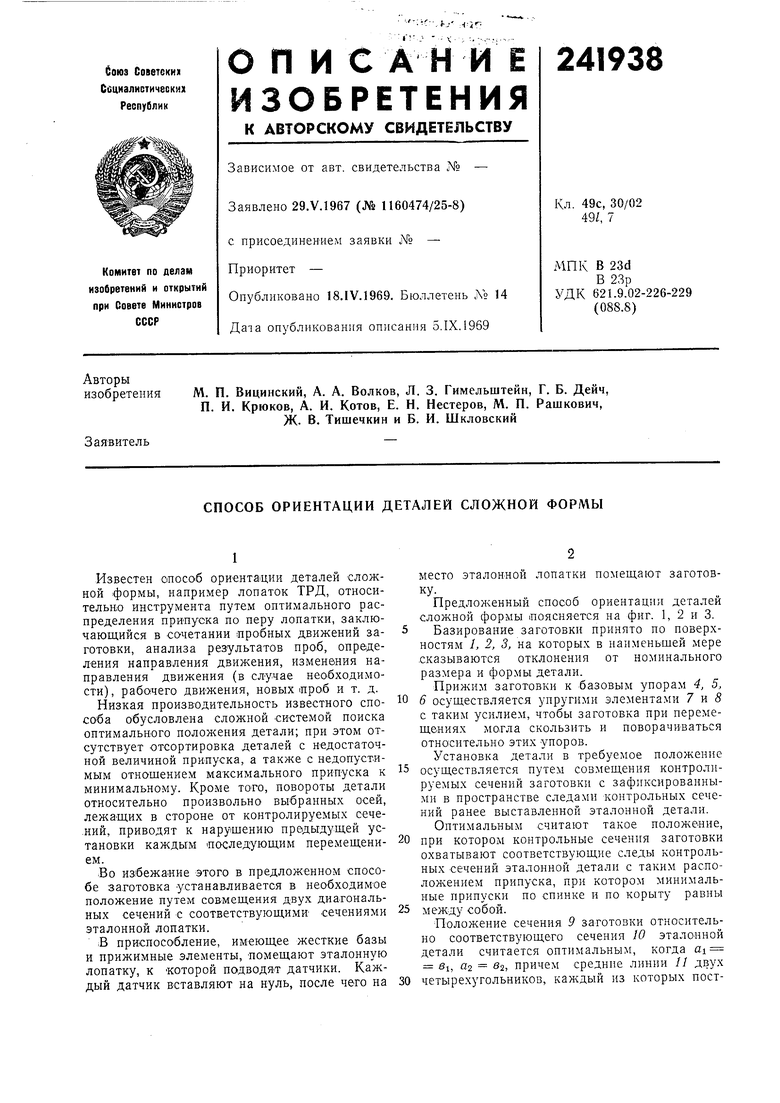

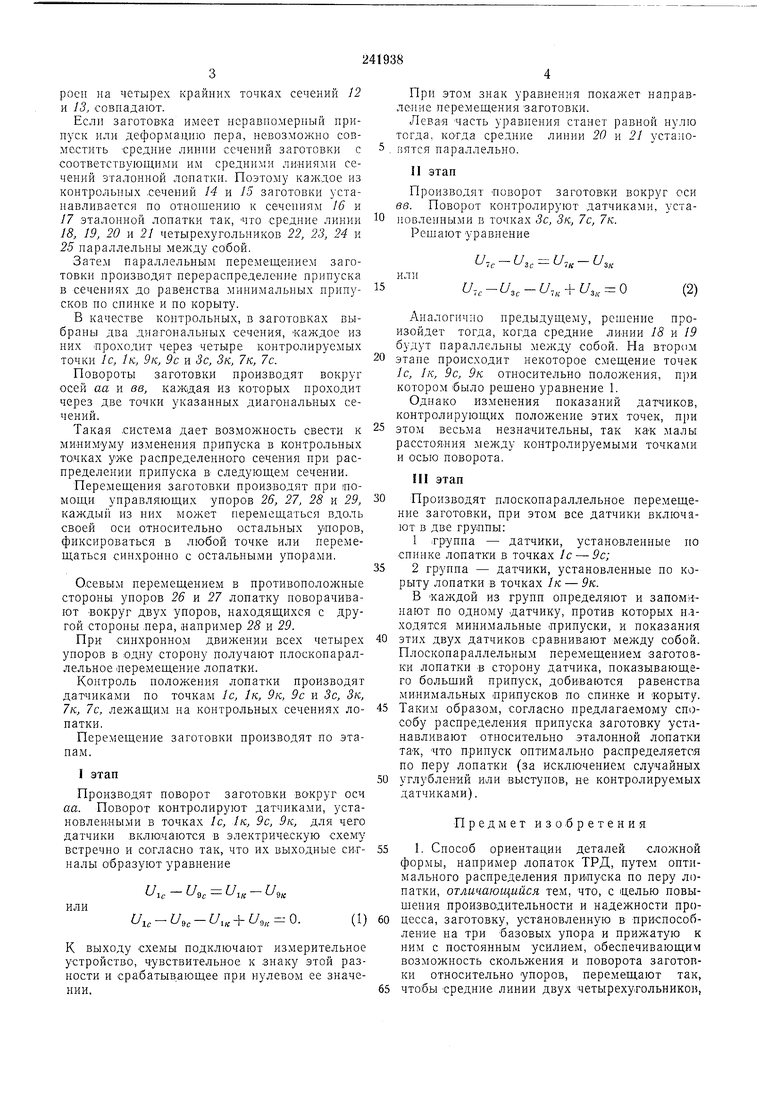

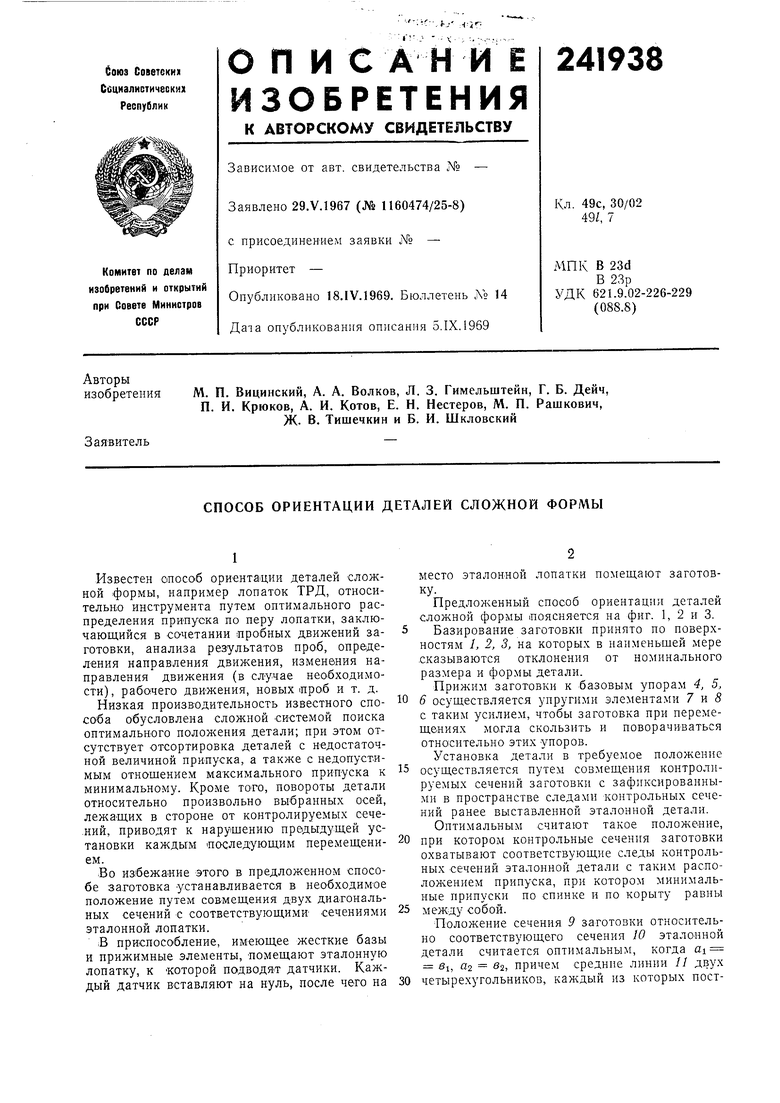

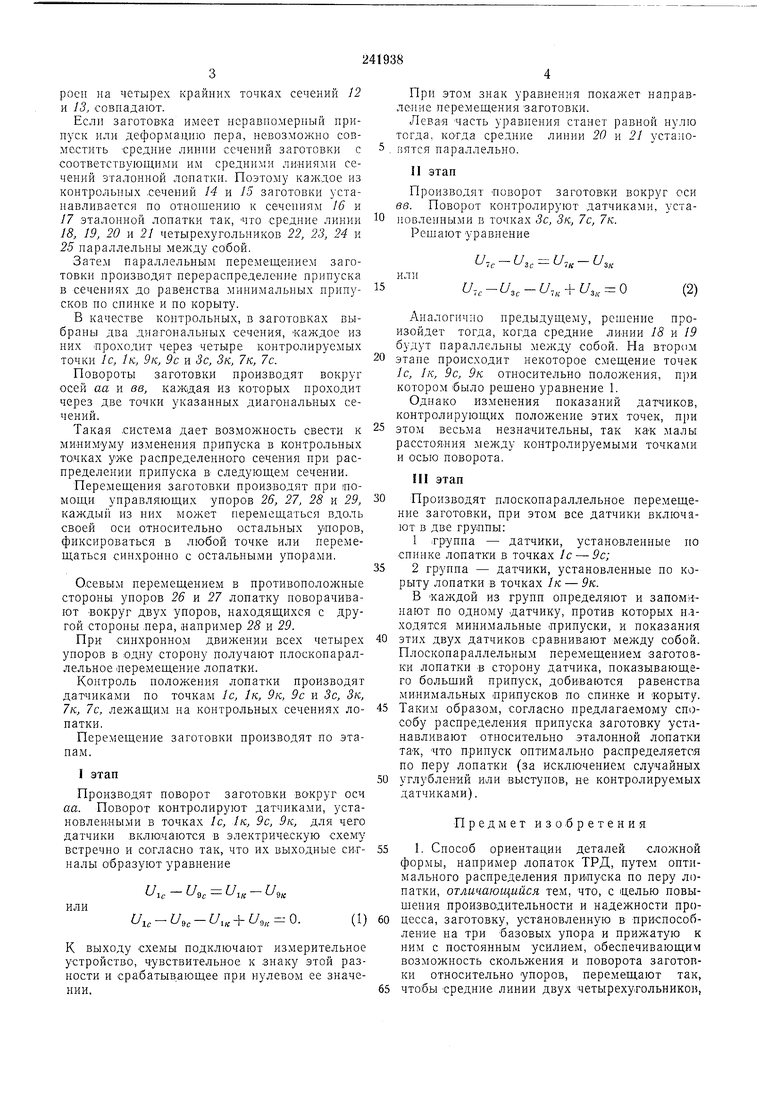

Предложенный способ ориентации деталей сложной формы поясняется на фиг. 1, 2 и 3. Базирование заготовки принято по поверхностям 1, 2, 3, на которых в наименьшей мере сказываются отклонения от номинального размера и формы детали. Прижим заготовки к базовым упорам 4, 5,

6 осуществляется упругими элементами 7 и 8 с таким усилием, чтобы заготовка при перемещениях могла скользить и поворачиваться относительно этих упоров. Установка детали в требуемое положение

осуществляется путем совмещения контролируемых сечений заготовки с зафиксированными в пространстве следами контрольных сечений ранее выставленной эталонной детали. Оптимальным считают такое положение,

при котором контрольные сечения заготовки охватывают соответствующие следы контрольных сечений эталонной детали с таким расположением припуска, при котором минимальные припуски по спинке и по корыту равны

между собой.

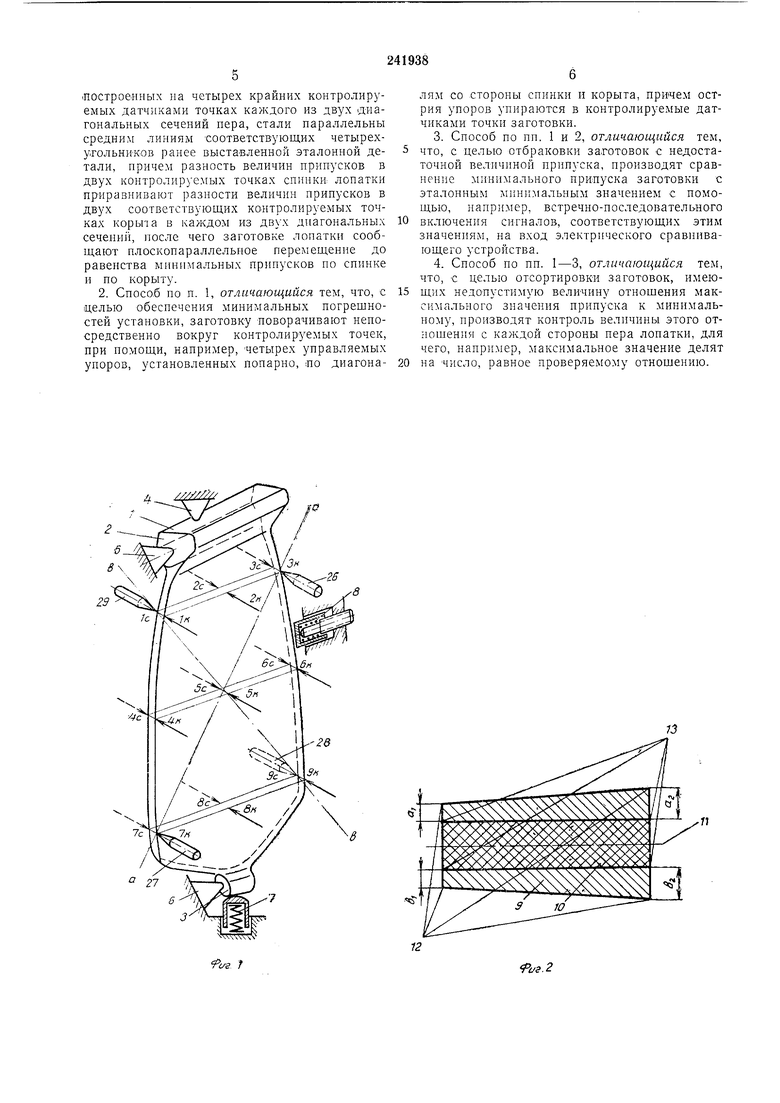

Положение сечения 9 заготовки относительно соответствующего сечения 10 эталонной детали считается оптимальным, когда ai в1, 02 82, причем средние линии II двух роен на четырех крайннх точках сечений 12 и 13, совпадают. Если заготовка имеет неравномерный нрипуск нли деформацню пера, невозможно еовместить средние линии сечений заготовки с соответствующими им средними линиями еечений эталонной лопатки. Поэтому каждое из контрольных .сечений 14 и 15 заготовки устанавливается по отношению к еечениям 16 и 17 эталонной лопатки так, что среднне линии J8, 19, 20 и 21 четырехугольников 22, 23, 24 и 25 нараллельны между собой. Затем параллельным перемещением заготовки производят перераспределение припуска в сечениях до равенства минимальных нрипусков но спинке и по корыту. В качестве контрольных, в заготовках выбраны два диагональных сечения, «аждое из них проходит через четыре контролируемых точки 1с, 1к, 9к, 9с и 3с, Зк, 7к, 7с. Повороты заготовки производят вокруг осей аа и ев, каждая из которых проходит через две точки указанных диагональных сечений. Такая система дает возможность свести к минимуму изменения припуска в контрольных точках уже распределенного сечения нри распределении припуска в следующем сечении. Перемещения заготовки производят при помощи управляющих упоров 26, 27, 28 и 29, каждьп из них может перемещаться вдоль своей оси относительно остальных упоров, фиксироваться в любой точке или неремещаться синхронно с остальными упорами. Осевым перемещением в противоположные стороны упоров 26 и 27 лопатку поворачивают вокруг двух упоров, находящихся с другой стороны лера, например 28 и 29. При синхронном движении всех четырех упоров в одну сторону получают нлоскопараллельное перемещение лопатки. Контроль положения лопатки производят датчиками по точкам 1с, 1к, 9к, 9с и 3с, Зк, 7к, 7с, лежащим на контрольных сечениях лоПеремещение заготовки производят по этапам. Производят поворот заготовки вокруг оси аа. Поворот контролируют датчиками, установленными в точках 1с, IK, 9с, 9к, для чего датчики включаются в электрическую схему встречно и согласно так, что их выходные сигналы образуют уравнение и,,-и,,и,„-и,, и,-и,,-и,,+и,„(. К выходу схемы подключают измерительное устройство, чувствительное к знаку этой раз(1) При этом знак уравнения покажет направление перемещения заготовки. ЛеваЯ часть уравнения станет равной нулю тогда, когда средние линии 20 и 21 установятся параллельно. II зтап Производят поворот заготовКи вокруг оси вв. Поворот контролируют датчиками, установленными в точках 3с, Зк, 7с, 7к. Решают уравнение и,,-и,, и,,-и,. U,,,,,, Q и,,-и,. Аналогично предыдущему, решение произойдет тогда, когда средние линии 18 и 19 будут параллельны между собой. На втором тане происходит некоторое смещение точек 1с, 1к, 9с, 9к относительно положения, п)и котором было решено уравнение 1. Однако изменеиия показаний датчиков, контролирующих положение этих точек, при том весьма незначительны, так как малы расстояния между контролируемыми точка и и осью поворота. П1 этап Производят плоскопараллельное перемещенне заготовки, при этом все датчики включают в две группы: 1 группа - датчики, установленные по спинке лопатки в точках 1с -9с; 2 группа - датчики, установленные по корыту лопатки в точках 1к - 9к. В «аждой из групп определяют и запоминают по одному датчику, против которых н.аходятся минимальные припуски, и показания этих двух датчиков сравнивают между собой. Плоскопараллельным перемещением заготовки лопатки в сторону датчика, показывающего больший припуск, добиваются равенства минимальных припусков по спинке и корыту. Таким образом, согласно предлагаемому способу распределения припуска заготовку устанавливают относительно эталонной лопатки таК, что припуск оптимально распределяетоя по перу лопатки (за исключением случайных углублений или выступов, не контролируемых датчиками). Предмет изобретения 1. Способ ориентации деталей сложной формы, например лопаток ТРД, путем оптимального распределения припуска по перу лопатки, отличающийся тем, что, с щелью повышения производительности и надежности процесса, заготовку, установленную в приспособление на три базовых упора и прижатую к ним с постоянным усилием, обеспечивающим возможность скольжения и поворота заготовлостроелных на четырех крайних контролируемых датчиками точках каждого из двух диагональных сечений пера, стали параллельны средним линиям соответствующих четырехугольников ранее выставленной эталонной детали, причем разность величин нринусков в двух контролируемых точках спинки: лопатки приравнивают разности величин припусков в двух соответствующих контролируемых точках корьпа в каждом из двух диагональных сечепий, после чего заготовке лопатки сообщают плоскопараллелыюе перемещение до равепства минимальных припусков по спинке и по корыту.

2. Спосо.б по п. 1, отличающийся тем, что, с целью обеспечения минимальных погрещностей установки, заготовку поворачивают непосредственно вокруг контролируемых точек, при помощи, например, четырех управляемых упоров, установленных попарно, ло диагоналям со стороны спинки и корыта, причем острия упоров упираются в контролируемые датчиками точки заготовки.

3.Способ по пп. 1 и 2, отличающийся тем, что, с целью отбраковки заготовок с недостаточной велпчиной припуска, производят сравнение минимального прицуска заготовки с эталонным минимальным значением с помощью, например, встречно-последовательного включения сигналов, соответствующих этим значениям, на вход электрического сравнивающего устройства.

4.Способ по пп. 1-3, отличающийся тем, что, с целью отсортировки заготовок, имеющих недопустимую величину отношения максимального значения припуска к минимальному, производят контроль величины этого отношения с каждой стороны пера лопатки, для чего, например, максимальное значение делят

на ЧИСЛО, равное проверяемому отношению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для распределения припуска на заготовке лопатки | 1976 |

|

SU655498A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ОРИЕНТИРОВАНИЯ ЗАГОТОВКИ ДЕТАЛИ ТИПА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1988 |

|

SU1729050A1 |

| СПОСОБ КОНТРОЛЯ ПРОФИЛЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ У ДЕТАЛЕЙ | 1970 |

|

SU277268A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ- | 1964 |

|

SU163878A1 |

| Способ шлифования | 1979 |

|

SU854689A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙУ ДЕТАЛЕЙ | 1969 |

|

SU248250A1 |

| Устройство для ориентации лопатки относительно инструмента с равномерным распределением припуска по перу | 1958 |

|

SU132038A1 |

| Устройство для распределения припускаНА зАгОТОВКЕ лОпАТКи и зАлиВКи EE лЕгКО-плАВКиМ МАТЕРиАлОМ B бРиКЕТ | 1979 |

|

SU850340A1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

27

Авторы

Даты

1969-01-01—Публикация