Изобретение относится к производству строительных материалов, в частности древесностружечных, древесноволокнистых и других древесных плит.

Известна установка для изготовления бесконечных лент древесностружечных плит, включающая пресс с пропущенной в его межплитном пространстве сетчатой лентой, над которой установлена рассеивающая головка с сопловым устройством 1.

Известна установка для изготовления непрерывных плитных материалов, включающая пресс с пропущенными в его межплитном пространстве лентами формирующего транспортера, над которым установлена подвижная с возможностью горизонтального возвратно-поступательного перемещения формирующая станция 2.

Недостаток указанных установок заключается в их малой производительности, ограниченной длиной и одним этажом пресса.

Цель изобретения - повыщение производительности.

Поставленная цель достигается тем, что с противоположной стороны от формирующей станции, перед прессом и над нижней

ветвью транспортера установлена дополнительная подвижная формирующая станция, пресс оборудован промежуточной подвижной траверсой, размещенной между ветвями транспортера и кинематически связанной с верхней траверсой пресса, а на выходе каждой ветви ленты трансп.ортер; i. и)есса установлены форматная iin.ia и сталкиватель плит.

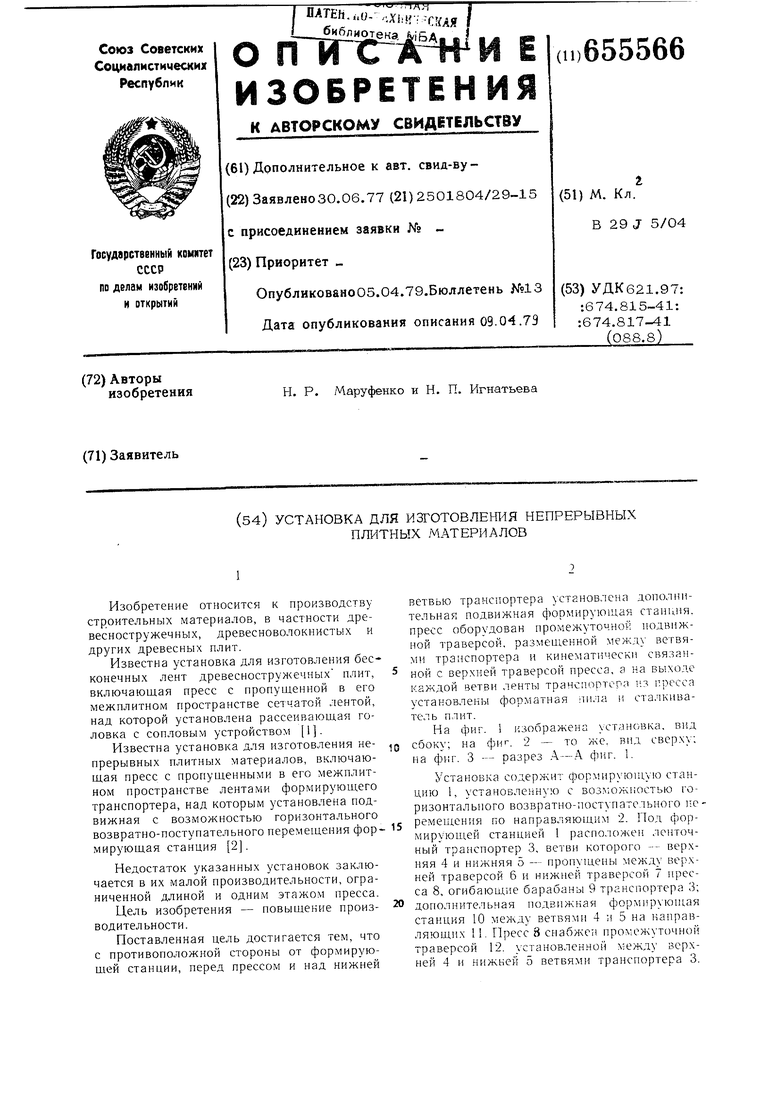

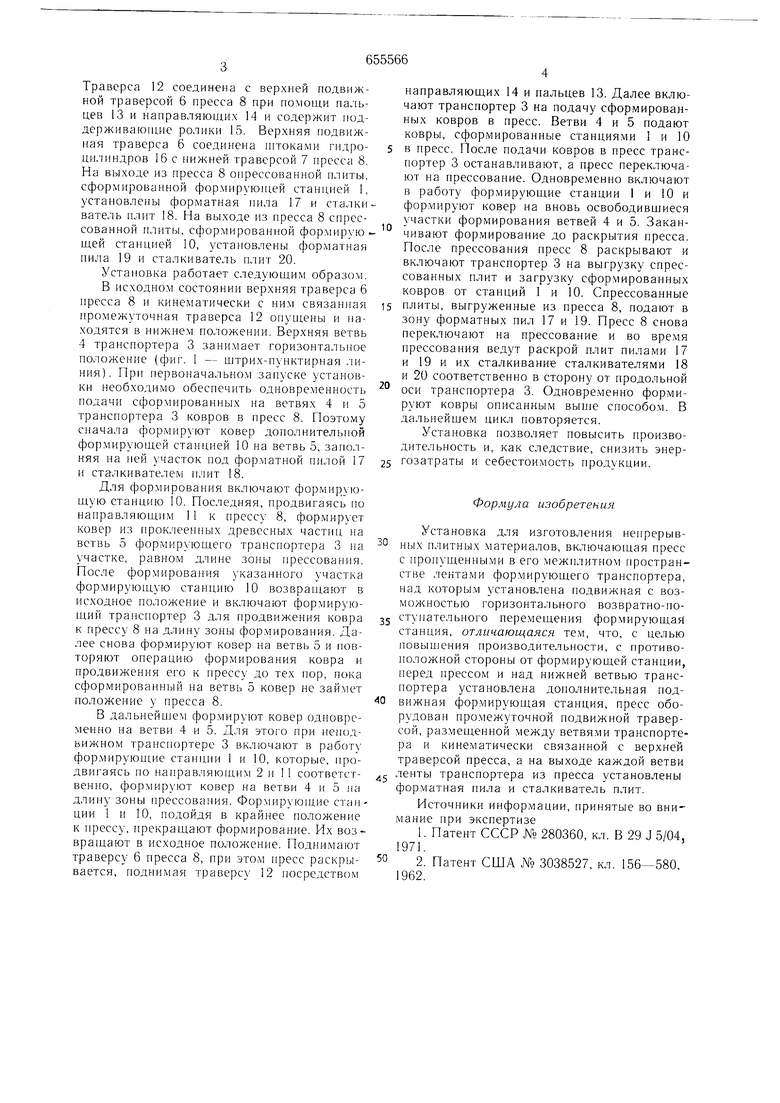

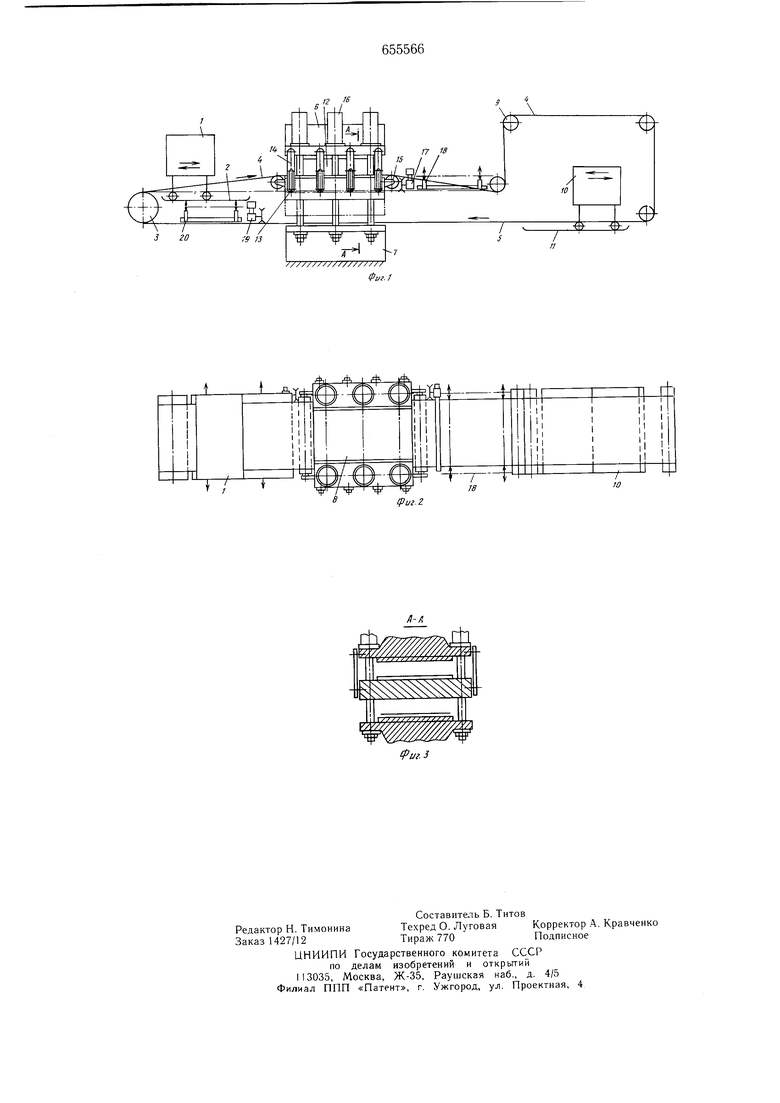

На фиг. изображена установка, вид сбоку; на фи. 2 - то же. вид сверху; на фиг. 3 - разрез А-А фиг. 1.

Установка содержит формируюигую станцию 1, установленную с вoз ;oжнocтью горизонтального возвратно-поступательного не ремещения по направляющим 2. Под формирующей станцией 1 расположен ленточный транспортер 3, ветви которого - верхняя 4 и нижняя 5 - пропущены между верхней траверсой 6 и нижней траверсой 7 п.ресса 8, огибающие барабаны 9 транспортера 3; дополнительная подвижная форМ1Грующая станция 10 между ветвями 4 и 5 на направляющих П. Пресс 8 снабжен промежуточной траверсой 12. установленной между верхней 4 и нижней 5 ветвями транспортера 3.

Траверса 12 соединена с верхней подвижной траверсой 6 пресса 8 при помощи пальцев 13 и направляющих 14 и содержит иоддержива1оии1е ролики 15. Верхняя подвижная траверса 6 соединена штоками гидроцилиндров 16 с нижней траверсой 7 пресса 8. На выходе из пресса 8 онрессованной плиты, сформированной формируюп1,ей станцией 1, установлены форматная нила 17 и сталкнватель плит 18. На выходе из пресса 8 спрессовапной плиты, сформированной формирующей станцией 10, установлены форматная пила 19 и сталкиватель плит 20.

Установка работает следующим образом.

В исходном состоянии верхняя траверса 6 пресса 8 и кинематически с ним связанная промежуточная траверса 12 опущены и находятся в нижнем положении. Верхняя ветвь 4 транспортера 3 занимает горизонтальное положение (фиг. 1 - щтрих-пунктирная линия). Нри первоначальном зануске установки необходимо обеспечить одновременность подачи сформированных на ветвях 4 и 5 транспортера 3 ковров в пресс 8. Поэтому сначала фор.мируют ковер дополнительной формирующей станцией 10 на ветвь 5, заполняя па пей участок под форматной пилой 17 и сталкивателем илит 18.

Для формирования включают формирующую станцию 10. Последняя, продвигаясь по направляющим 11 к прессу 8, формирует ковер из нроклеенных древесных частиц на ветвь 5 формирующего транспортера 3 па участке, равном длине зоны прессования. После формирования указанного участка формирующую станцию 10 возвращают в исходное положение и включают формирующий транспортер 3 для продвижения ковра к прессу 8 па длину зоны формирования. Далее снова формируют ковер на ветвь 5 и повторяют операцию формирования ковра и продвижения его к прессу до тех пор, пока сформированный на ветвь 5 ковер не займет положение у пресса 8.

В дальнейщем формируют ковер одновременно на ветви 4 и 5. Для этого при нене движном транспортере 3 включают в работу фор.мируюн ие станции 1 и 10, которые, продвигаясь по направляющим 2 и 11 соответственно, формируют ковер на ветви 4 и 5 на длину зоны прессования. Формируюпдие станции 1 и Ш, подойдя в крайнее положение к прессу, прекращают формирование. Их возвращают в исходное положение. Поднимают траверсу 6 пресса 8, при это.м пресс раскрывается, поднимая траверсу 12 посредством

направляющих 14 и пальцев 13. Далее включают транспортер 3 на подачу сформированных ковров в пресс. Ветви 4 и 5 подают ковры, сформированные станция.ми 1 и 10 в пресс. После подачи ковров в пресс транспортер 3 останавливают, а пресс переключают на прессование. Одновременно включают в работу формирующие станции 1 и 10 и формируют ковер на вновь освободивщиеся участки формирования ветвей 4 и 5. Заканчивают фор.мирование до раскрытия пресса. После прессования пресс 8 раскрывают и включают транспортер 3 на выгрузку спрессованных плит и загрузку сформированных ковров от станций 1 и 10. Спрессованные цлиты, выгруженные из пресса 8, подают в зону форматных пил 17 и 19. Пресс 8 снова переключают на прессование и во время прессования ведут раскрой плит пилами 17 и 19 и их сталкивание сталкивателями 18 и 20 соответственно в сторону от продольной оси транспортера 3. Одновременно формируют ковры описанным выше способом. В дальнейщем цикл повторяется.

Установка позволяет повысить производительность и, как следствие, снизить энергозатраты и себестоимость продукции.

Формула изобретения

Установка для изготовления ненрерывных плитных материалов, включающая пресс с пропущенными в его межнлитном пространстве лентами формирующего транспортера, над которы.м установлена нодвижная с возможностью горизонтального возвратно-поступательного перемещения формирующая станция, отличающаяся тем, что, с целью повышения производительности, с противоположной стороны от формирующей станции, перед прессом и над нижней ветвью транспортера установлена дополнительная подвижная формирующая станция, пресс оборудован промежуточной подвижной траверсой, размещенной между ветвями транспортера и кинематически связанной с верхней траверсой пресса, а на выходе каждой ветви ленты транспортера из пресса установлены форматная пила и сталкиватель плит.

Источники информации, принятые во внимание при экспертизе

1.Патент СССР № 280360, кл. В 29 J 5/04, 1971.

2.Патент США № 3038527, кл. 156-580, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления древесностружечных плит | 1977 |

|

SU648437A1 |

| Способ производства мебельных деталей из стружечной массы и линия для его осуществления | 1991 |

|

SU1831424A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО СЛОИСТОГО МАТЕРИАЛА ИЗ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ | 2010 |

|

RU2446045C2 |

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

| Линия изготовления многослойных древесностружечных плит из лесосечных отходов | 1987 |

|

SU1502308A1 |

| Устройство для изготовления многопустотных древесно-стружечных плит | 1986 |

|

SU1371924A1 |

| Линия производства профильных формованных изделий из волокнистой массы | 1987 |

|

SU1444151A1 |

| Линия изготовления древесно-волокнистых плит средней плотности | 1988 |

|

SU1618660A1 |

| КАМЕРА ДЛЯ ТЕРМООБРАБОТКИ И/ИЛИ КОНДИЦИОНИРОВАНИЯ ДРЕВЕСНЫХ ПЛИТ | 1992 |

|

RU2090359C1 |

| Поточная линия для изготовления волокнистых плит из волокнистой суспензии | 1989 |

|

SU1761480A1 |

фиг.2

Авторы

Даты

1979-04-05—Публикация

1977-06-30—Подача