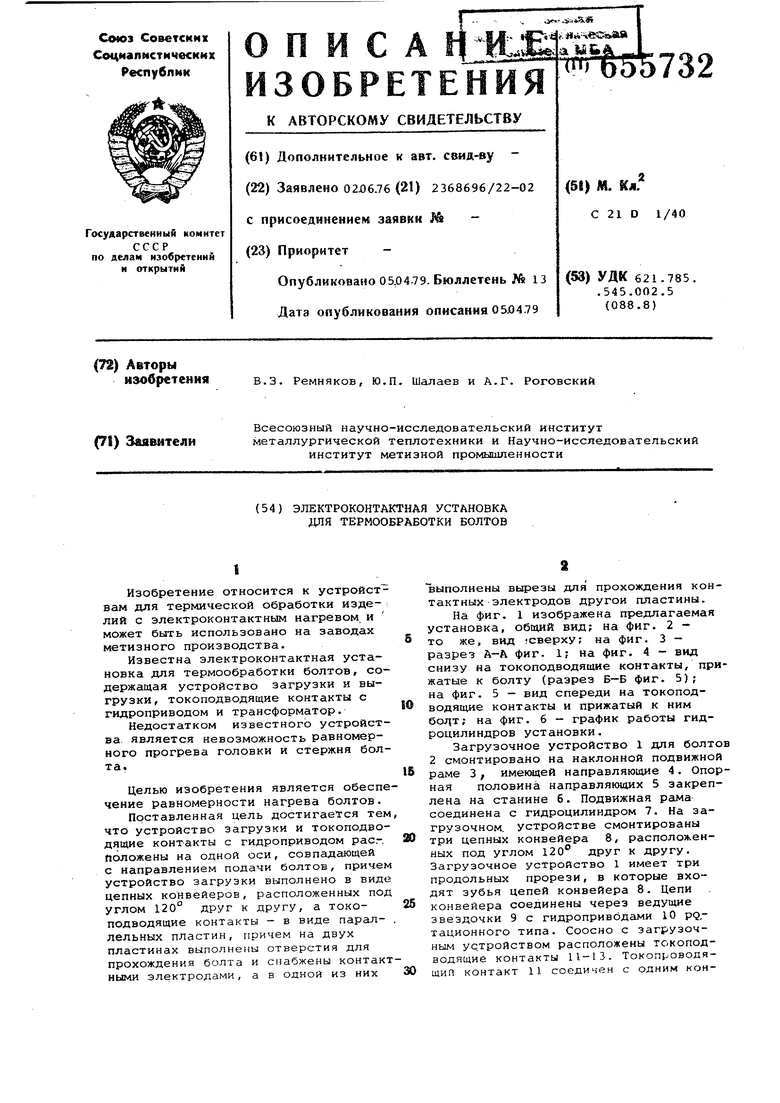

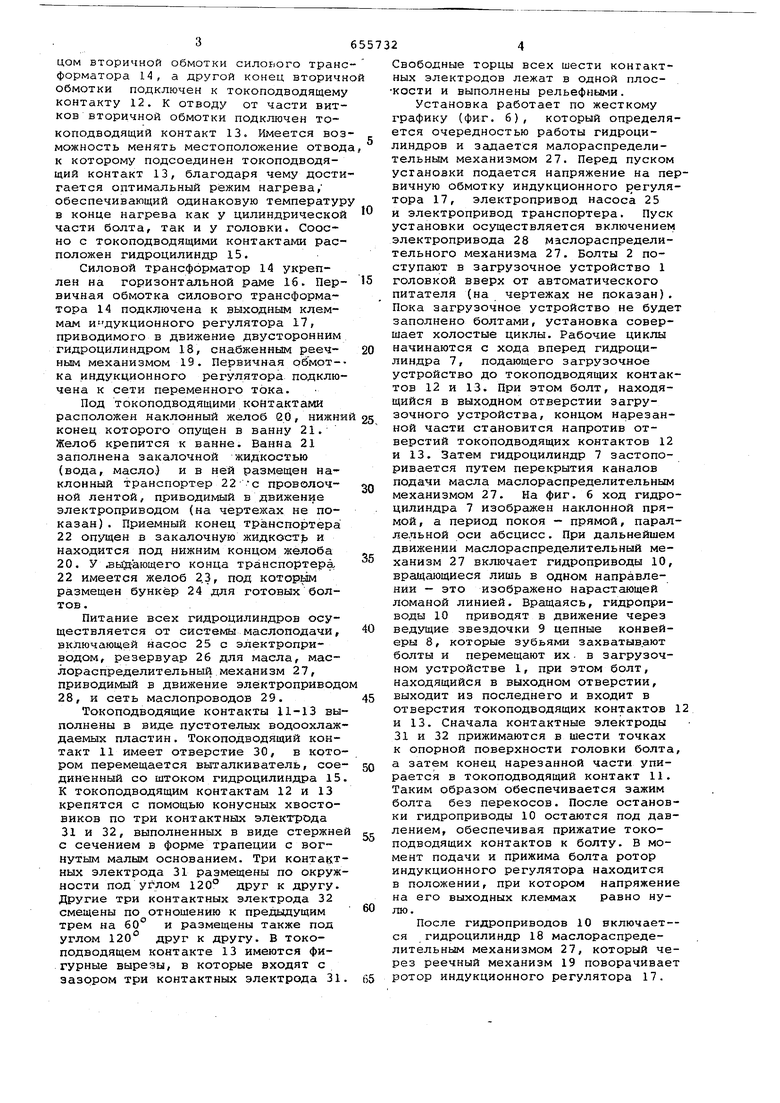

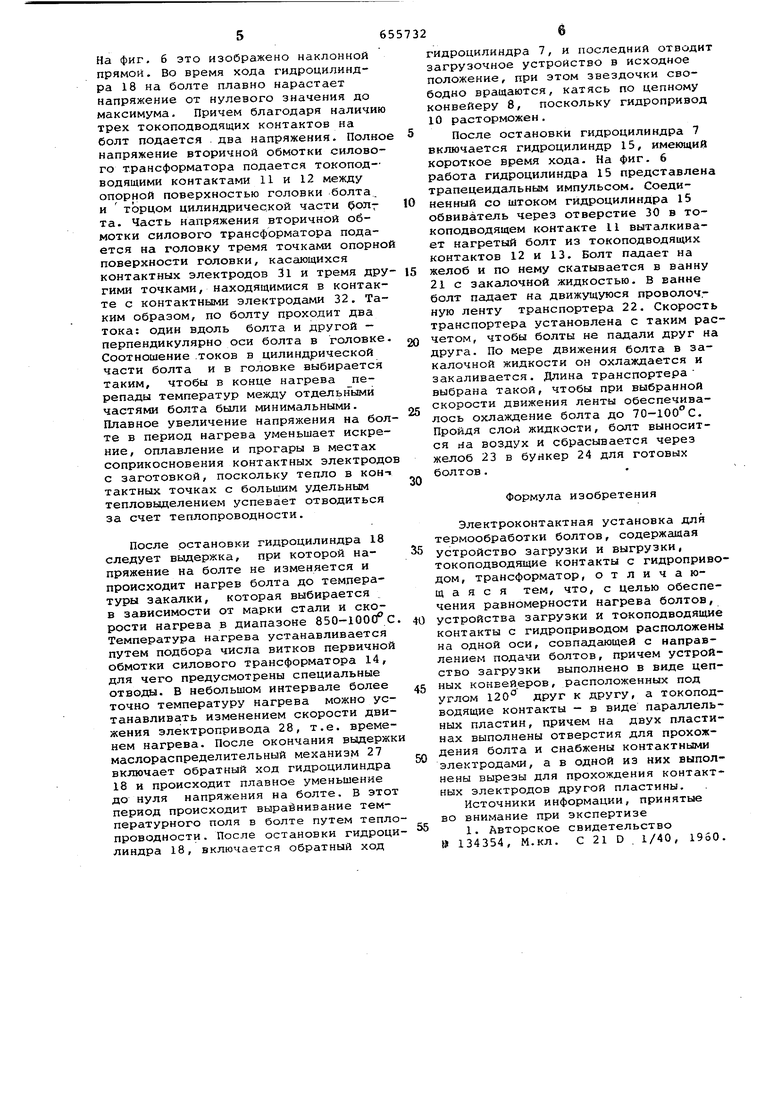

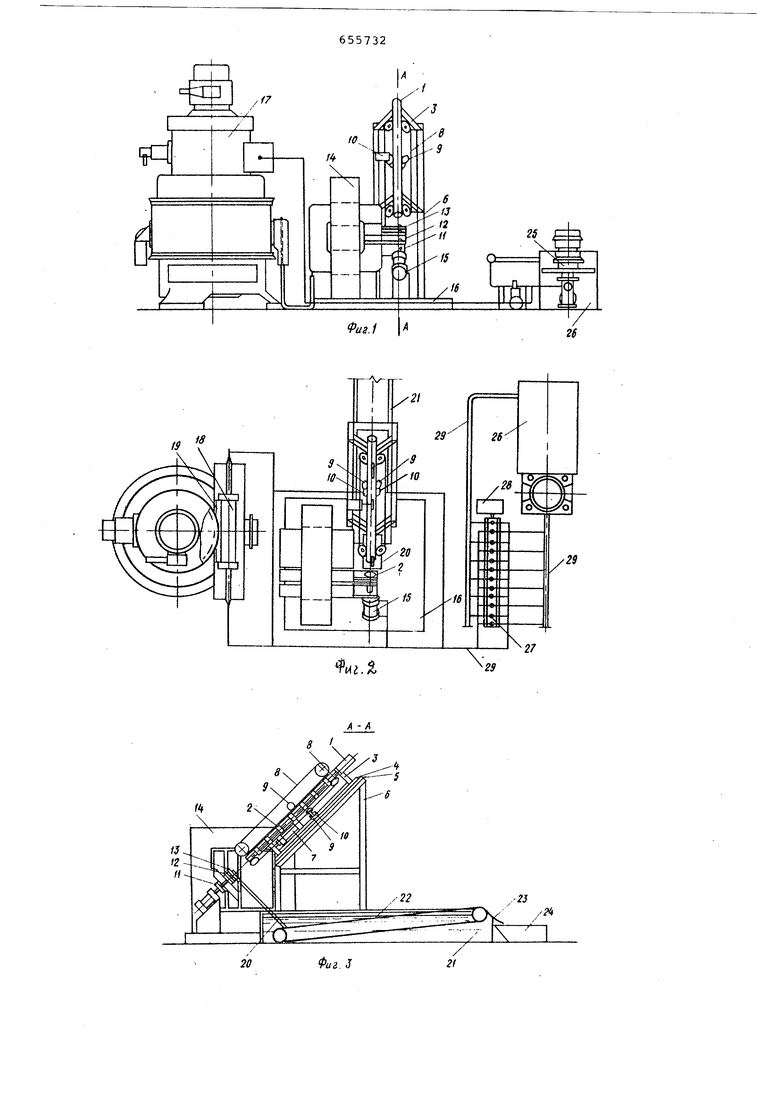

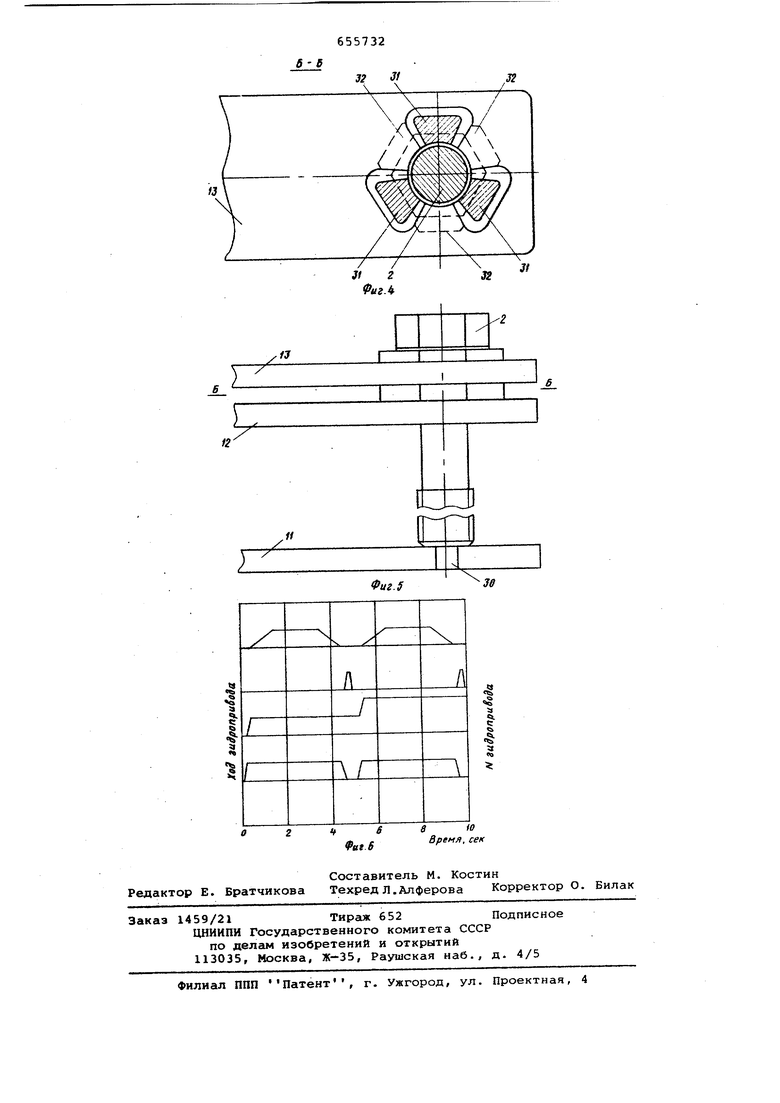

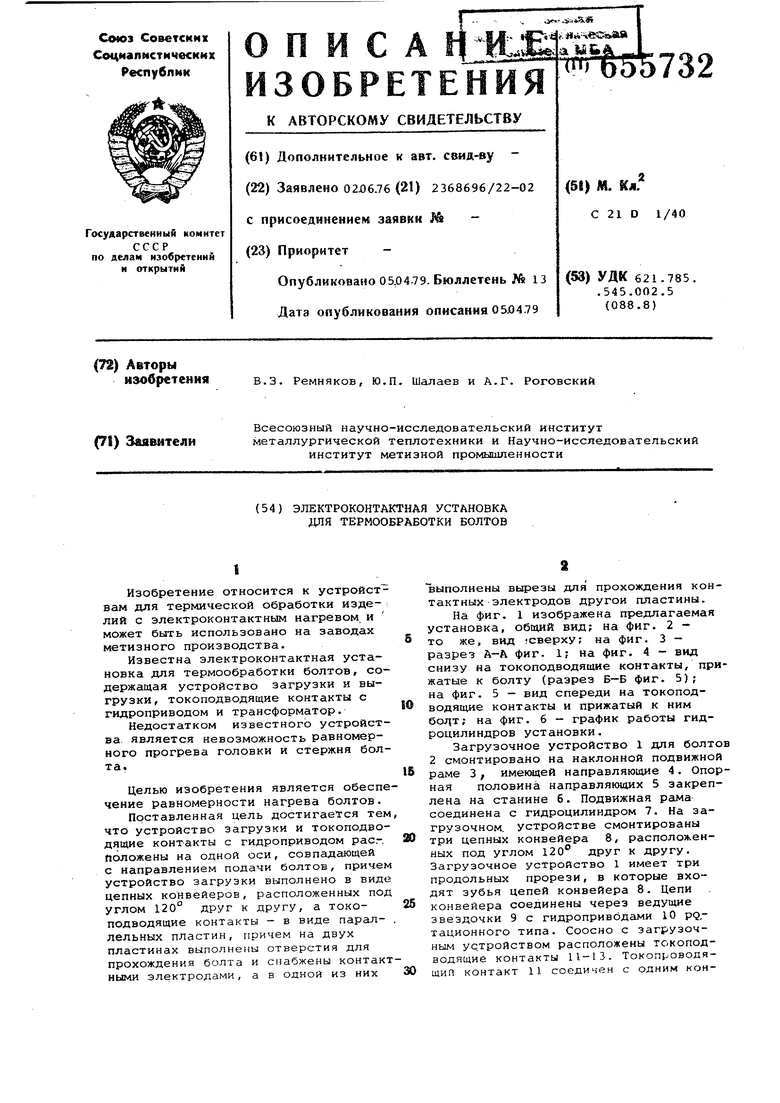

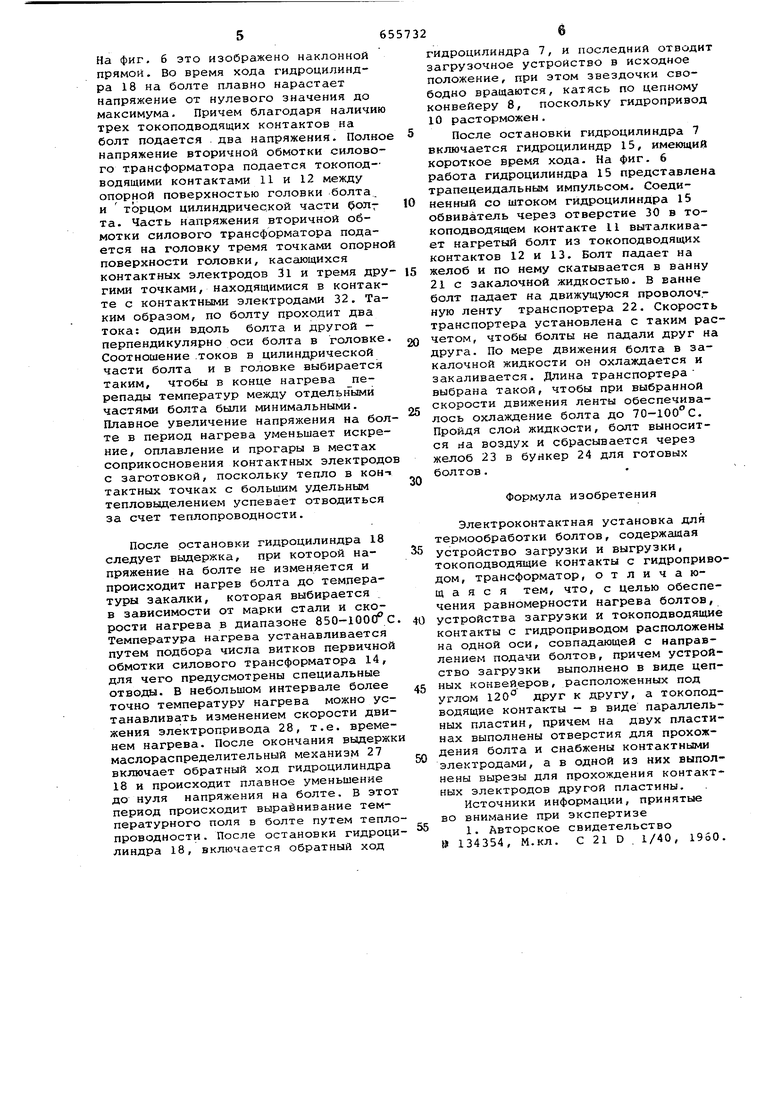

ДОМ вторичной обмотки силового тран форматора 14, а другой конец вторич обмотки подключен к токоподводящем контакту 12. к отводу от части вит ков вторичной обмотки подключен токоподводящий контакт 13. Имеется во можность менять местоположение отвод к которому подсоединен токоподводящий контакт 13, благодаря чему дости гается оптимальный режим нагрева, обеспечивающий одинаковую температур в конце нагрева как у цилиндрической части болта, так и у головки. Соосно с токоподводящими контактами расположен гидроцилиндр 15. Силовой трансформатор 14 укреплен на горизонтальной раме 16. Пер вичная обмотка силового трансформатора 14 подключена к выходным клеммам и дукционного регулятора 17, приводимого в движение двусторонним гидроцилиндром 18, снабженным реечHbHvj механизмом 19. Первичная обмотка индукционного регулятора подклю чена к сети переменного тока. Под токоподводящими контактами расположен наклонный желоб 20, нижни конец которого опущен в ванну 21. Желоб крепится к ванне. Ванна 21 заполнена закалочной жидкостью (вода, масло.) и в ней размещен наклонный транспортер 22 с проволочной лентой, приводимый в движение электроприводом (на чертежах не показан) . Приемный конец транспортера 22 опущен в закалочную жидкост и находится под нижним концом желоба 20. Улвы$ ающего конца транспортера, 22 имеется желоб 2.3, под которым размещен бункер 24 для готовых болтов . Питание всех гидроцилиндров осуществляется от системы маслоподачи, включающей насос 25 с электроприводом, резервуар 26 для масла, маслораспределительный механизм 2 7, приводимый в движение электропривод 28, и сеть маслопроводов 29. Токоподводящие контакты 11-13 вы полнены в виде пустотелых водоохлаж дaelvuлx пластин. Токоподводящий контакт 11 имеет отверстие 30, в кото ром перемещается выталкиватель, сое диненннй со штоком гидроцилиндра 15 К токоподводящим контактам 12 и 13 крепятся с помощью конусных хвостовиков по три контактных электрода 31 и 32, выполненных в виде стержне с сечением в форме трапеции с вогнутым малым основанием. Три контакт ных электрода 31 размещены по окруж ности под углом 120° друг к другу. Другие три контактных электрода 32 смещены по отношению к предыдущим трем на 60° и размещены также под углом 120 друг к другу. В токоподводящем контакте 13 имеются фигурные вырезы, в которые входят с зазором три контактных электрода 31 Свободные торцы всех шести контактных электродов лежат в одной плоскости и выполнены рельефными. Установка работает по жесткому 1рафику (фиг. 6), который определяется очередностью работы гидроцилиндров и задается малораспределительным механизмом 27. Перед пуском установки подается напряжение на первичную обмотку индукционного {эегулятора 17, электропривод насоса 25 и электропривод транспортера. Пуск установки осуществляется включением электропривода 28 маслораспределительного механизма 27. Болты 2 поступают в загрузочное устройство 1 головкой вверх от автоматического питателя (на чертежах не показан). Пока загрузочное устройство не будет заполнено болтами, установка совершает холостые циклы. Рабочие циклы начинаются с хода вперед гидроцилиндра 7, подающего загрузочное устройство до токоподводящих контактов 12 и 13. При этом болт, находящийся в выходном отверстии загрузочного устройства, концом нарезанной части становится напротив отверстий токоподводящих контактов 12 и 13. Затем гидроцилиндр 7 застопоривается путем перекрытия каналов подачи масла маслораспределительным механизмом 27. На фиг. 6 ход гидроцилиндра 7 изображен наклонной прямой, а период покоя - прямой, параллельной оси абсцисс. При дальнейшем движении маслораспределительный механизм 27 включает гидроприводы 10, вращающиеся лишь в одном направлении - это изображено нарастающей ломаной линией. Вращаясь, гидроприводы 10 приводят в движение через ведущие звездочки 9 цепные конвейеры 8, которые зубьями захватывают болты и перемещают их. в загрузочном устройстве 1, при этом болт, находящийся в выходном отверстии, выходит из последнего и входит в отверстия токоподводящих контактов 12 и 13. Сначала контактные электроды 31 и 32 прижимаются в шести точках к опорной поверхности головки болта, а затем конец нарезанной части упирается в ТОКОПОДВОДЯЩИЙ контакт 11. Таким образом обеспечивается зажим болта без перекосов. После остановки гидроприводы 10 остаются под давлением, обеспечивая прижатие токоподводящих контактов к болту. В момент подачи и прижима болта ротор индукционного регулятора находится в положении, при котором напряжение на его выходных клеммах равно нулю. После гидроприводов 10 включает- ся гидроцилиндр 18 маслораспределительным механизмом 27, который через реечный механизм 19 поворачивает ротор индукционного регулятора 17. На фиг. б это изображено наклонной прямой, Во время хода гидроцилиндра 18 на болте плавно нарастает напряжение от нулевого значения до максимума. Причем благодаря наличи трех токоподводящих контактов на болт подается два напряжения. Полн напряжение вторичной обмотки силово го трансформатора подается токопод- водящими контактами 11 и 12 между опорной поверхностью головки болта и торцом цилиндрической части опта. Часть напряжения вторичной обмотки силового трансформатора подается на головку тремя точками опорн поверхности головки, касающихся контактных электродов 31 и тремя др гимн точками, находящимися в контак те с контактными электродами 32. Та ким образом, по болту проходит два тока: один вдоль болта и другой - перпендикулярно оси болта в головке Соотношение .токов в цилиндрической части болта и в головке выбирается таким, чтобы в конце нагрева перепады температур между отдельными частями болта были минимальными. Плавное увеличение напряжения на бол те в период нагрева уменьшает искрение, оплавление и прогары в местах соприкосновения контактных электродо с заготовкой, поскольку тепло в контактных точках с большим удельным тепловыделением успевает отводиться за счет теплопроводности. После остановки гидроцилиндра 18 следует выдержка, при которой напряжение на болте не изменяется и происходит нагрев болта до температуры закалки, которая выбирается в зависимости от марки стали и скорости нагрева в диапазоне 850-ЮОСРс Температура нагрева устанавливается путем подбора числа витков первичной обмотки силового трансформатора 14, для чего предусмотрены специальные отводы. В небольшом интервале более точно температуру нагрева можно устанавливать изменением скорости движения электропривода 28, т.е. временем нагрева. После окончания выдержк маслораспределительный механизм 27 включает обратный ход гидроцилиндра 18 и происходит плавное уменьшение до нуля напряжения на болте. В этот период происходит вырайнивание температурного поля в болте путем тепло проводности. После остановки гидроци линдра 18, включается обратный ход гидроцилиндра 7, и последний отводит загрузочное устройство в исходное положение, при этом звездочки свободно вращаются, катясь по цепному конвейеру 8, поскольку гидропривод 10 расторможен. После остановки гидроцилиндра 7 включается гидроцилиндр 15, имеющий короткое время хода. На фиг. 6 работа гидроцилиндра 15 представлена трапецеидальным импульсом. Соединенный со штоком гйдроцилинДра 15 обвиватель через отверстие 30 в токоподводящем контакте 11 выталкивает нагретый болт из токоподводящих контактов 12 и 13. Болт падает на желоб и по нему скатывается в ванну 21 с закалочной жидкостью. В ванне болт падает на движущуюся проволоч.ную ленту транспортера 22. Скорость транспортера установлена с таким расчетом, чтобы болты не падали друг на друга. По мере движения болта в закалочной жидкости он охлаждается и закаливается. Длина транспортера выбрана такой, чтобы при выбранной скорости движения ленты обеспечивалось охлаждение болта до 70-100°С. Пройдя слой жидкости, болт выносится на воздух и сбрасывается через желоб 23 в бункер 24 для готовых болтов. Формула изобретения Электроконтактная установка для термообработки болтов, содержащая устройство загрузки и выгрузки, токоподводящие контакты с гидроприводом, трансформатор, отличающаяся тем, что, с целью обеспечения равномерности нагрева болтов, устройства загрузки и токоподводящие контакты с гидроприводом расположены на одной оси, совпадающей с направлением подачи болтов, причем устройство загрузки выполнено в виде цепных конвейеров, расположенных под углом 120° Друг к другу, а токоподводящие контакты - в виде параллельных пластин, причем на двух пластинах выполнены отверстия для прохождения болта и снабжены контактными электродами, а в одной из них выполнены вырезы для прохождения контактных электродов другой пластины. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство 134354, М.кл. С 21 D . 1/40, 1960.

I-

та

,//

/4

/

/

/J

2

-/

tf

IS

/

Фаа.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроконтактная установка для термообработки болтов | 1982 |

|

SU1167214A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Двухпозиционный агрегат для электроконтактной термообработки профильного проката | 1983 |

|

SU1068504A1 |

| УСТАНОВКА ДЛЯ ВОСПРОИЗВЕДЕНИЯ ТЕРМИЧЕСКОГО ЦИКЛАСВАРКИ | 1968 |

|

SU220371A1 |

| Автомат для индукционно-тепловой сборки неподвижных соединений | 1979 |

|

SU876352A1 |

| Устройство для пайки и термообработки | 1983 |

|

SU1148739A1 |

| Индукционно-нагревательное устройство | 1990 |

|

SU1712102A1 |

| Установка для электротермического упрочнения стержневой арматуры | 1981 |

|

SU996689A1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| Установка индукционного нагрева перемещаемых деталей | 1991 |

|

SU1786688A1 |

l4i.l

ft

Фиг.З

20

29

Л

H

/

m

Фиг.5

-30

; «

Авторы

Даты

1979-04-05—Публикация

1976-06-02—Подача