(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ винтовых

ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования порошков | 1971 |

|

SU469235A3 |

| Устройство для прессования изделий из порошков | 1984 |

|

SU1186388A1 |

| Устройство для прессования из порошка косозубных колес | 1973 |

|

SU567394A3 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1971 |

|

SU303761A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1971 |

|

SU306613A1 |

| Устройство для изготовления изделий из металлических порошков | 1983 |

|

SU1097451A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2113940C1 |

| Устройство для прессования изделий из порошков | 1978 |

|

SU753644A1 |

Изобретение относится к порсшковой металлургии, в частности к устройствам для прессования изделий из металлических порошков.

Известное устройство для прессования деталей из металлических порошков, содержащее две матрицы и два пуансона,не обеспечивает возможности изготовления винтовых деталей l .

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является устройство для прессования винтовых деталей из металлических порошков, включающее верхнюю и нижнюю матрицы и пуансоны, причем внутренняя поверхность матриц и наружная поверхность пуансонов выполнены с взаимно сопряженным винтовым профилем, а одна из матриц установлена с возможностью осевого перемодения 2 .

Недостатком данного устройства является отсутствие возможности изготовления винтовых деталей с двухспиральной поверхностью.

Предложенное устройство отличается от известного тем, что, с целью изготовления изделий с двухсп ральной поверхностью, матрица, установленная с возможностью осевого перемещения, снабжена поворотным механизмом в виде копира со спиральным пазом и пальцем, закрепленным на матрице и установленным в пазу копира, и выполнена с возможностью враогеяия вокруг своей оси.

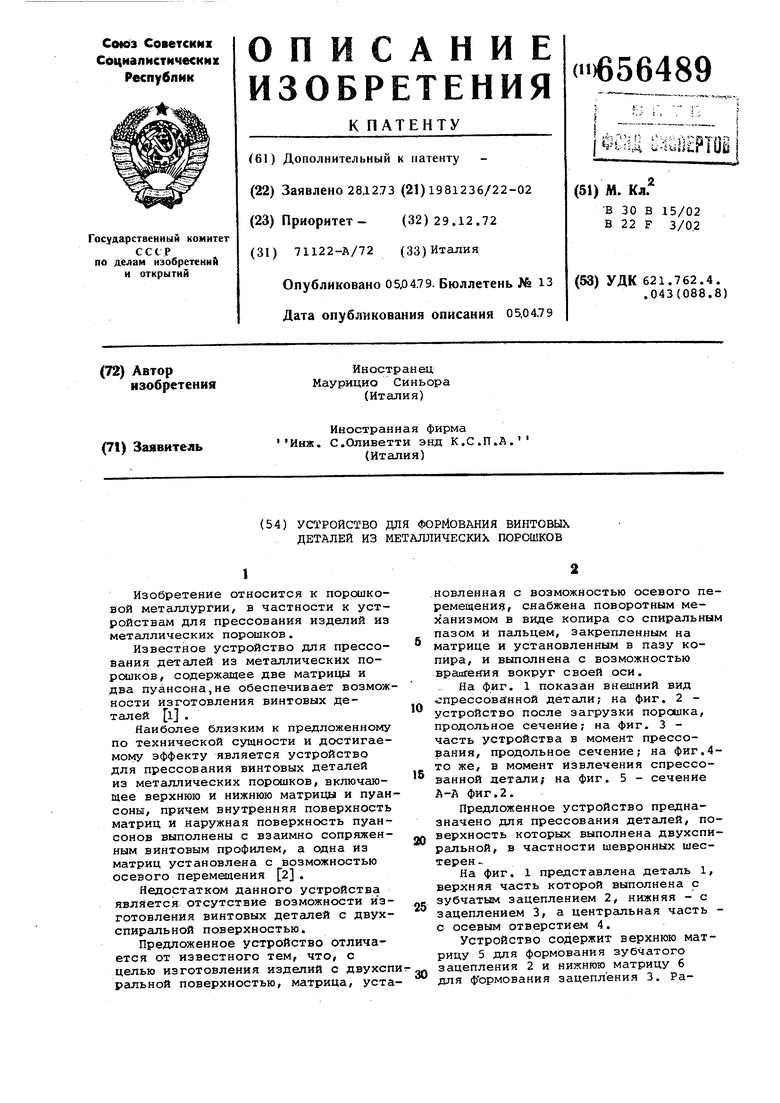

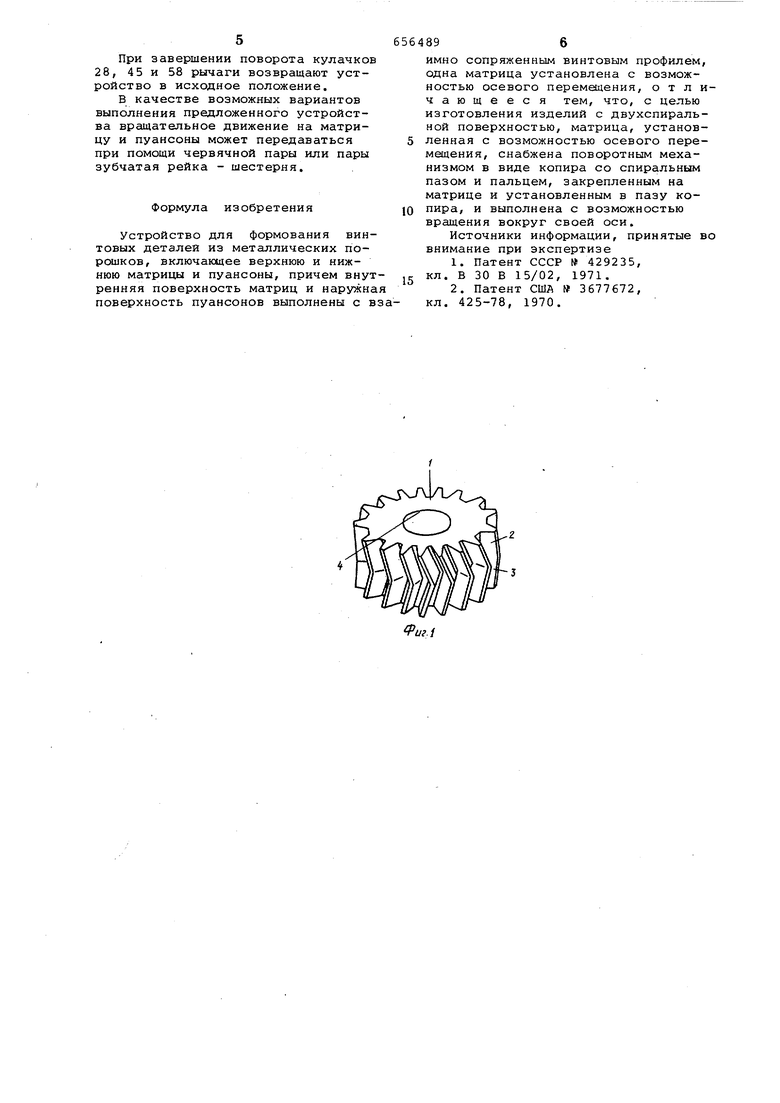

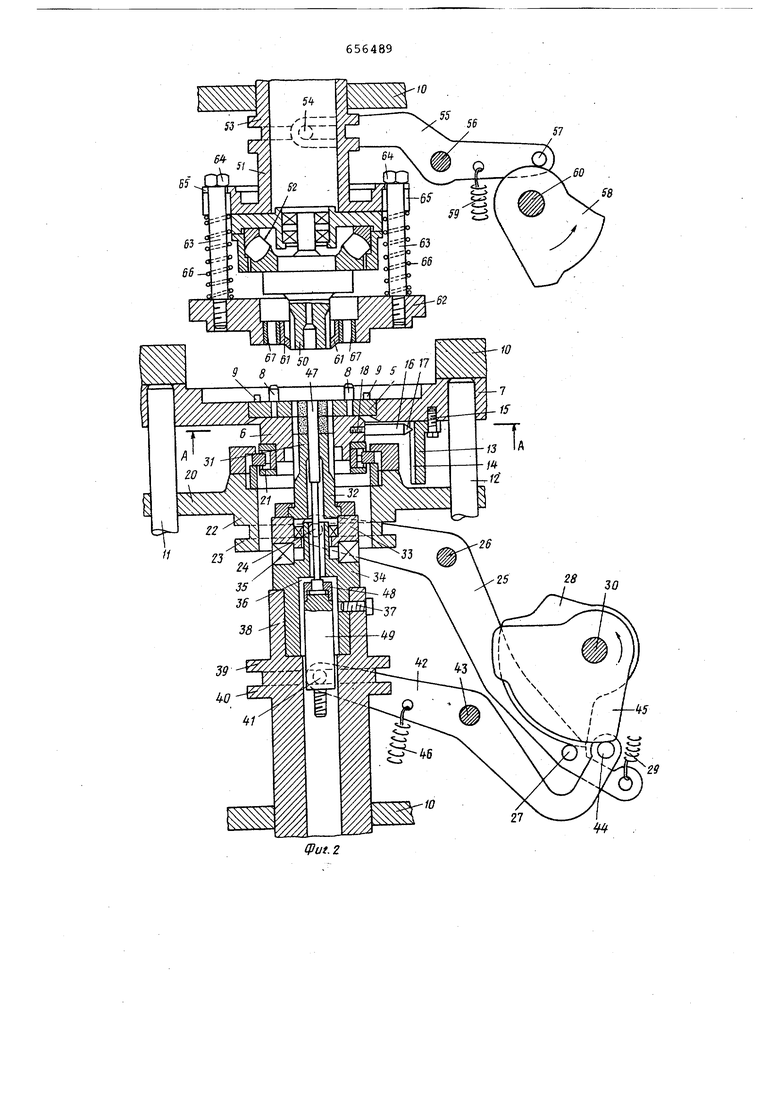

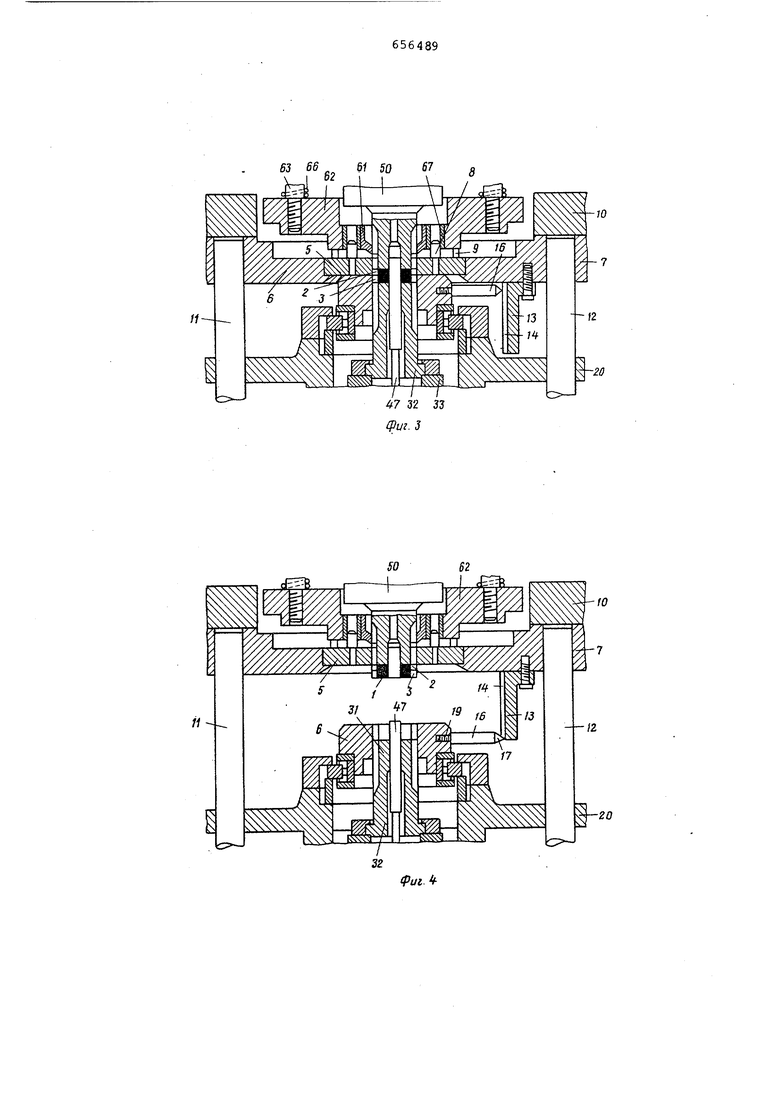

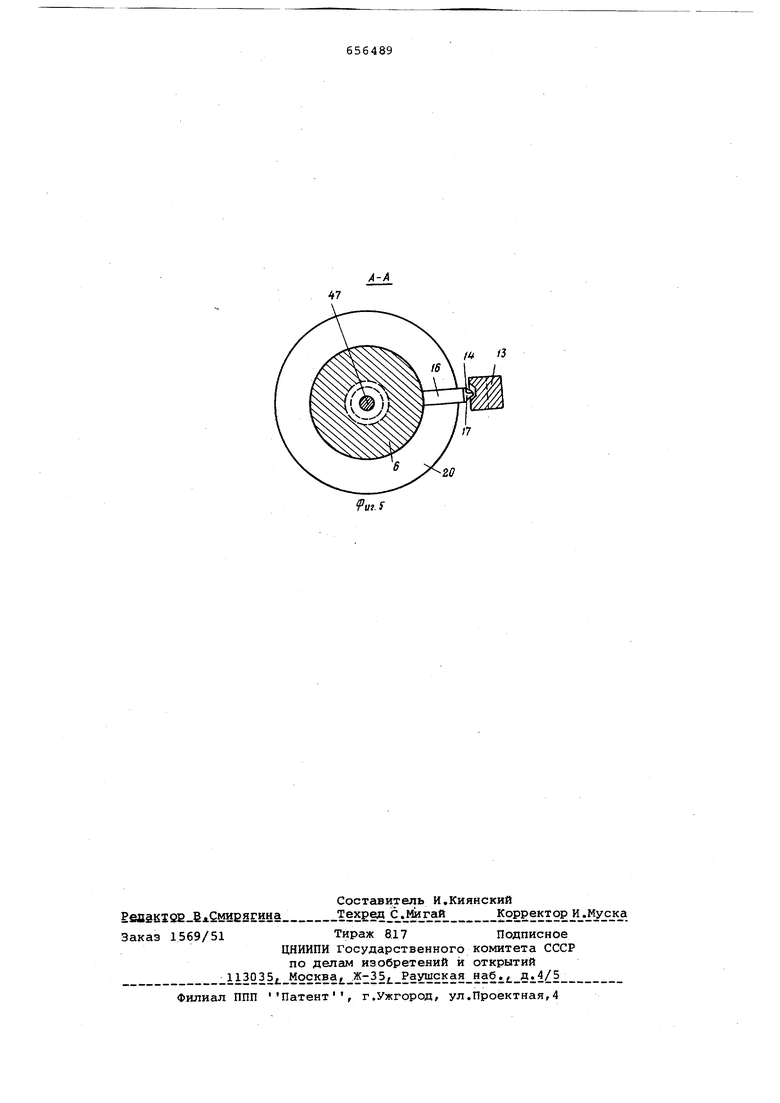

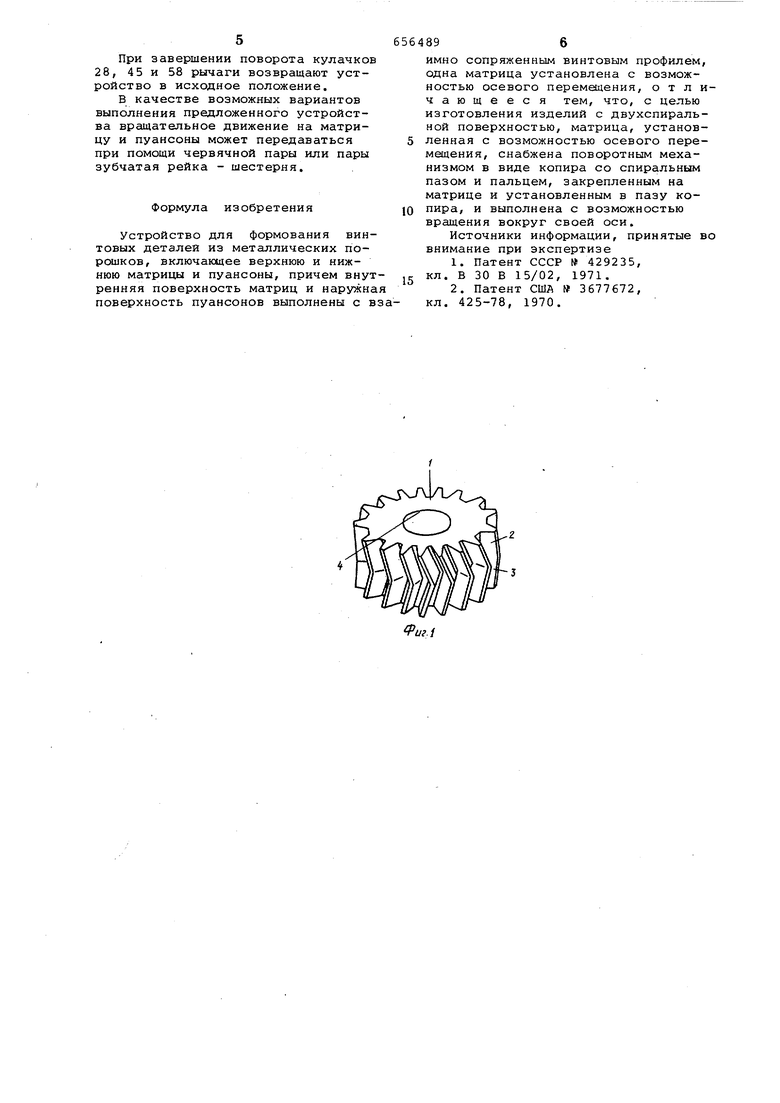

На фиг. 1 показан внешний вид спрессованной детали; на фиг. 2 устройство после загрузки порошка, продольное сечение; на фиг. 3 часть устройства в момент прессования, продольное сечение; на фиг.4то же, в момент извлечения спрессованной детали; на фиг. 5 - сечение А-А фиг.2.

Предложенное устройство предназначено для прессования деталей, поверхность которых выполнена двухспиральной, в частности шевронных шестерен На фиг. 1 представлена деталь 1, верхняя часть которой выполнена с зубчатым зацеплением 2, нижняя - с зацеплением 3, а центральная часть с осевым отверстием 4.

Устройство содержит верхнюю матрицу 5 для формования зубчатого зацепления 2 и нижнюю матрицу 6 для формования зацепления 3. Рабочие поверхности матриц выполнены в соответствии с профилями зацеплений 2 и 3. Верхняя матрица 5 за реплена на плите 7 и снабжена шипа ми 8 и опорами 9. Плита 7 установлена в корпусе 10 и снабжена напра ляющими стойками 11 и 12. Поворотный механизм выполнен в виде верти кально расположенного копира 13 с винтовым пазом 14, связанного с пл той 7 винтами 15, и пальца 16, конический конец 17 которого установлен в пазу копира, а цилиндрический конец 18 закреплен в радиальном отверстии 19 нижней матрицы 6. Наклон винтового паза 14 выбран таким, чтобы при осевом перемоцении матрицы 6 ее рабочая ndверхность описывала винтовую линию характерную для профиля зацепления 3. Нижняя матрица 6 установлена на плите 20 при помощи подшипников 21 качения. Плита 20 снабжена фланцами 22 и 23, находящимися в зацепл нии с пальцем 24 рычага 25, устано ленного на оси 26. Рычаг 25 снабжен следящим механизмом 27, контакт ко торого с кулачком 28 осуществляется посредством пружины 29. Кулачок 28-установлен на оси 30, В нижней матрице 6 установлен п лый пуансон,верхняя часть 31 котор выполнена с профилем,соответствующ профилю зацепления 3,и сопряженным профилем поверхности матрицы 6.Ниж часть 32 пуансона закреплена в опор ном узле 33, снабженном опорой 34 и подшипниками вращения 35. Опора 34 выполнена с осевой полостью 36 и закреплена при помощи винтов 37 в держателе 38, установленном с возможностью осевого перемещения в кор пусе 10. Держатель 38 снабжен фланцами 39 и 40, находящимися в зацеплении с :пальцем 41 рычага 42, уста новленного на оси 43. Следящий меха низм 44 рычага 42 поддерживается в контакте с кулачком 45 при помоци пружин 46. Кулачок 45 установлен на оси 30. В полости нижнего пуансона расположен сердечник 47, закрепленный при помощи накидной гайки 48 на штоке 49, связанном с отдельным кулачковым механизмом (не показан). Верхний пуансон 50 установлен соосно с верхней матрицей 5 и выпол нен с центральным отверстием для размещения сердечника 47. Профиль поверхности пуансона соответствует профилю зацепления 2 детали 1. Пуан сон 50 установлен на опоре 51 при помощи подшипников 52. Опора 51 установлена с возможностью осевого пе ремещения в корпусе 10 и снабжена фланцами 53, находящимися в зацеплении с пальцем 54 рычага 55, устадовленного на оси 56 и снабженного 894 следящим механизмом 57, который находится в контакте с кулачком 58 при помоди пружины 59. Кулачок 58 установлен на оси 60, связанной синхронным приводом с осью 30. Пуансон 50 снабжен гайкой 61, установленной в плите 62. Профиль гайки 61 соответствует профилю верхней матрицы 5. Плита 62 соединена с опоррой 51 при помощи стержней 63 со сто порными головками 64. Стержни 63 установлены в направляющих отверстиях 65, выполненных в опоре 51, и снабжены пружинами 66. В плите 62 выполнены вертикальные отверстия 67, расположенные соосно с шипами 8 верхней матрицы 5. Предложенное устройство работает следующим образом. В исходном положении нижняя матрица находится в соприкосновении с верхней матрицей, нижний пуансон расположен внутри матрицы, сердечник установлен на уровне верхней плоскости матрицы 5. Верхний пуансон 50 и плита 62 находятся в верхнем положении. Загрузочное устройство (не показано) расположено над верхней матрицей. После загрузки порошка указанное устройство удаляется из зоны прессования. Оси 30 и ет приводятся во вращение и поворачивают кулачки 28, 45 и 58 в направлении, показанном сТрелкой на фиг. 2. При этом плита 62 опускается до контакта с опорами 9 верхней матрицы, шипы 8 попадают в отверстия 67. Пуансон 50, вращаясь под действием гайки 61, входит в матрицу 5. Одновременно кулачок 45 через рычаг 42 и держатель 38 производит подъем нижнего пуансона. В процессе перемещения верхнего и нижнего пуансонов сердечник 47 остается неподвижным. В результате этого происходит прессование винтовой детали (шевронной шестерни), профили зубчатых зацеплений которой формуются верхней инижней матрицами. ГГосле окончания процесса прессбвания сердечник 47 опускается, пружина 29 поворачивает рычаг 25 (против часовой стрелки), который при помсхци плиты 20 опускает нижнюю матрицу 6.В это время копир 13 обеспечивает поворот матрицы 6 вокруг ее оси при помощи пальца 16. В результате этого матрица освобождает нижнюю часть спрессованной детали без разрушения последней. После опускания НИ5КНИХ матрицы и пуансона в крайнее нижнее положение кулачок 58 поворачивает рычаг 55,опуская верхний пуансон до выталкивания спрессованной детали из матрицы 5. Спрессованная деталь удаляется из зоны прессования. При завершении поворота кулачко 28, 45 и 58 рычаги возвращают устройство в исходное положение. В качестве возможных вариантов выполнения предложенного устройства вращательное движение на матрицу и пуансоны может передаваться при помощи червячной пары или пары зубчатая рейка - шестерня. Формула изобретения Устройство для формования вин товых деталей из металлических порошков, включающее верхнюю и нижнюю матрицы и пуансоны, причем вну ренняя поверхность матриц и наружн поверхность пуансонов выполнены с имно сопряженным винтовым профилем, одна матрица установлена с возможностью осевого перемещения, о т л ичающееся тем, что, с целью изготовления изделий с двухспиральной поверхностью, матрица, установленная с возможностью осевого перемещения, снабжена поворотным механизмом в виде копира со спиральным пазом и пальцем, закрепленным на матрице и установленным в пазу копира, и выполнена с возможностью вращения вокруг своей оси. Источники информации, принятые во внимание при экспертизе 1.Патент СССР № 429235, кл. В 30 В 15/02, 1971. 2.Патент США 3677672, кл. 425-78, 1970.

6661 50 S7

o2

20

U7 32 Л фиг.З

fit 13

20

Авторы

Даты

1979-04-05—Публикация

1973-12-28—Подача