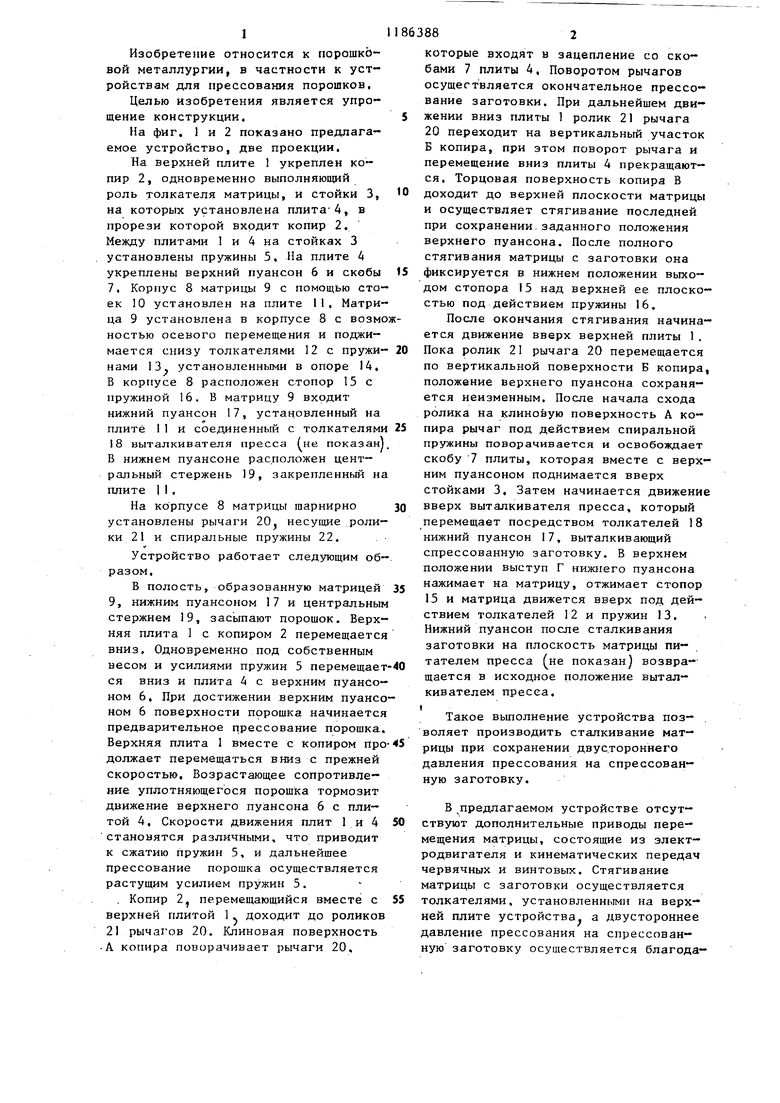

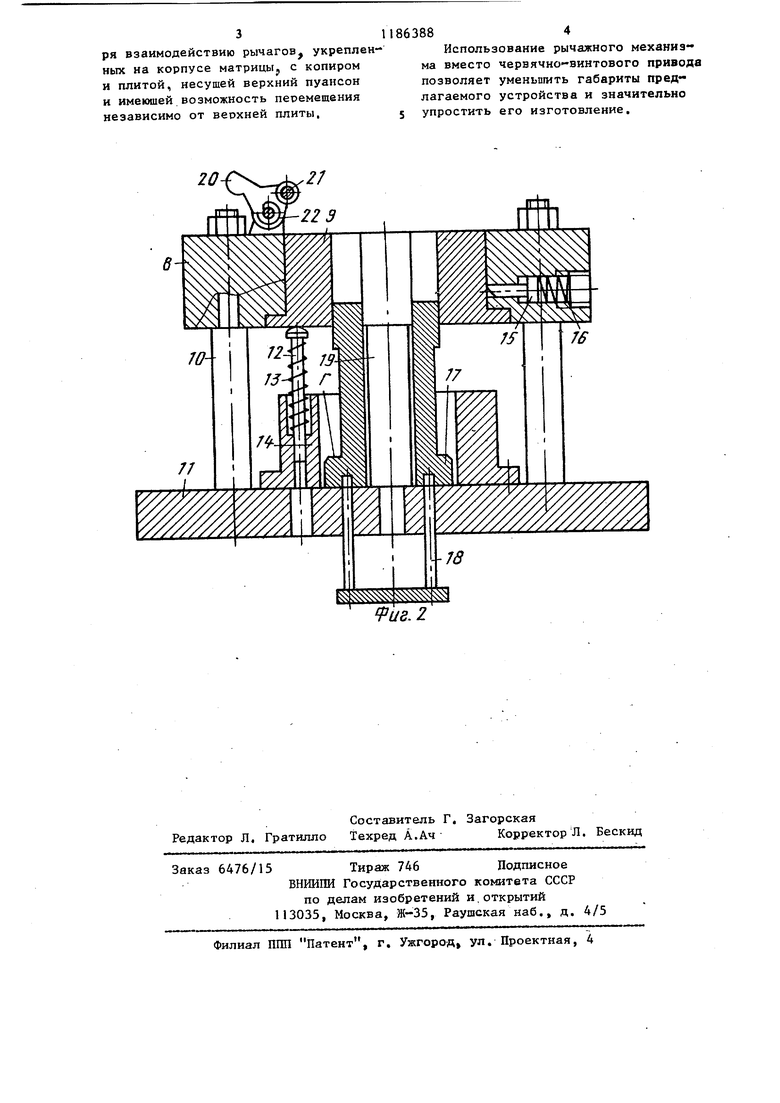

Изобретение относится к порошковой металлургии, в частности к уст ройствам для прессования порошков, Целью изобретения является упрощение конструкции. На фиг, 1 и 2 показано предлагаемое устройство, две проекции. На верхней плите 1 укреплен копир 2, одновременно выполняющий роль толкателя матрицы, и стойки 3, на которых установлена плита4, в прорези которой входит копир 2, Между плитами 1 и 4 на стойках 3 установлены пружины 5, На плите 4 укреплены верхний пуансон 6 и скобы 7, Корпус 8 матрицы 9 с помощью стоек 10 установлен на плите И. Матрица 9 установлена в корпусе 8 с возмо ностью осевого перемещения и поджимается снизу толкателями 12 с пружинами 13 установленными в опоре 14, В корпусе 8 расположен стопор 15 с пружиной 16. В матрицу 9 входит нижний пуансон 17, установленный на плите 11 и соединенный с толкателями 18 выталкивателя пресса (не показан В нижнем пуансоне расположен центральный стержень 19, закрепленный на плите 11, На корпусе 8 матрицы шарнирно установлены рычаги 20 несущие ролики 2 1 и спиральные пружины 22. Устройство работает следующим образом, В полость, образованную матрицей 9, нижним пуансоном 17 и центральным стержнем 19, зас1зшают порошок. Верхняя плита 1 с копиром 2 перемещается вниз. Одновременно под собственным весом и усилиями пружин 5 перемещае ся вниз и плита 4 с верхним пуансоном 6, При достижении верхним пуансо ном 6 поверхности порошка начинается предварительное прессование порошка Верхняя плита 1 вместе с копиром про должает перемещаться вниз с прежней скоростьк. Возрастающее сопротивление уплотняющегося порошка тормозит движение верхнего пуансона 6 с плитой 4. Скорости движения плит 1 и 4 становятся различными, что приводит к сжатию Пружин 5, и дальнейшее прессование порошка осуществляется растущим усилием пружин 5. . Копир 2, перемещающийся вместе с верхней плитой 1. доходит до роликов 21 рычагов 20. Клиновая поверхность А копира поворачивает рычаги 20. которые входят в зацепление со скобами 7 плиты 4, Поворотом рычагов осуществляется окончательное прессование заготовки. При дальнейшем движении вниз плиты 1 ролик 21 рычага 20 переходит на вертикальный участок Б копира, при этом поворот рычага и перемещение вниз плиты 4 прекращаются. Торцовая поверхность копира В доходит до верхней плоскости матрицы и осуществляет стягивание последней при сохранении.заданного положения верхнего пуансона. После полного стягивания матрицы с заготовки она фиксируется в нижнем положении выходом стопора 15 над верхней ее плоскостью под действием пружины 16. После окончания стягивания начинается движение вверх верхней плиты 1. Пока ролик 21 рычага 20 перемещается по вертикальной поверхности Б копира, положение верхнего пуансона сохраняется неизменным. После начала схода ролика на клиновую поверхность А копира рычаг под действием спиральной пружины поворачивается и освобождает скобу 7 плиты, которая вместе с верхним пуансоном поднимается вверх стойками 3. Затем начинается движение вверх выталкивателя пресса, который перемещает посредством толкателей 18 нижний пуансон 17. выталкивающий спрессованную заготовку. В верхнем положении выступ Г нижнего пуансона нажимает на матрицу, отжимает стопор 15 и матрица движется вверх под действием толкателей 12 и пружин 13. Нижний пуансон после сталкивания заготовки на плоскость матрицы питателем пресса не показан) возвращается в исходное положение выталкивателем пресса. Такое выполнение устройства позволяет производить сталкивание матрицы при сохранении двустороннего давления прессования на спрессованную заготовку. В предлагаемом устройстве отсутствуют дополнительные приводы перемещения матрицы, состоящие из электродвигателя и кинематических передач червячных и винтовых. Стягивание матрицы с заготовки осуществляется толкателями, установленными на верхней плите устройства, а двустороннее давление прессования на спрессованную заготовку осуществляется благода-

ря взаимодействию рычагов, укрепленных на корпусе матрицы с копиром и плитой, несушей верхний пуансон и имеющей возможность перемешения независимо от верхней плиты.

Использование рычажного механизма вместо червячно-винтового привода позволяет уменьшить габариты предлагаемого устройства и значительно упростить его изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| Штамп для динамического горячего прессования спеченных деталей | 1980 |

|

SU908527A1 |

| Устройство для динамического горячего прессования порошков | 1980 |

|

SU880629A1 |

| Устройство для штамповки жидкого металла | 1989 |

|

SU1639886A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХВТУЛОК | 1970 |

|

SU264136A1 |

| Устройство для прессования изделий из порошкообразного материала | 1990 |

|

SU1754294A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Устройство к гидравлическому или механическому прессу для одностороннего автоматического или двустороннего прессования металлических порошков | 1950 |

|

SU89700A1 |

| Штамп для радиальной штамповки | 1987 |

|

SU1416255A1 |

| Штамп для высадки | 1980 |

|

SU846035A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАН ИЗДЕЛИЙ ИЗ ПОРОШКОВ, содержащее верхний и нижний пуансоны, матриц установленную в корпусе с возможно- стыо осевого перемещения относитель но нижнего пуансона, и копир , отличающее ся тем, что, с целью упрощения конструкции, оно снабжено двумя плитами, стопором и рычагами, плиты смонтированы с воз можностью перемещения вдоль оси прессования, причем верхний пуансон закреплен на нижней плите, копир - на верхней, а стопор и рычаги установлены на корпусе с возможностью взаимодействия с нижней плитой и копиром. . 1

| Способ прессования изделий из порошка | 1977 |

|

SU676386A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-10-23—Публикация

1984-03-29—Подача