1

Изобретение относится к области порошковой металлургии, в частности к производству изделий сложной формы, состоящих из двух или более частей различного сечения.

Известно устройство для прессования порошков, состоящее из пресса, верхнего и нижнего пуансонов, неподвижной и подвижной матриц.

Матрицы при этом не имеют соединения с пуансонами и сопрягаются в процессе прессования в плоскости изменения сечения изделия. Под действием пуансонов подвижная матрица стремится удалиться от неподвижной матрицы, в результате чего на поверхности спрессованного изделия образуются заусенцы.

Целью изобретения является исключение образования заусенцев на боковой поверхности спрессованного изделия.

Предлагаемое устройство отличается от известного тем, что его верхний пуансон упруго соединен с прижимной плитой, которая в момент прессования опирается на подвижную матрицу и входит в зацепление с неподвижной матрицей.

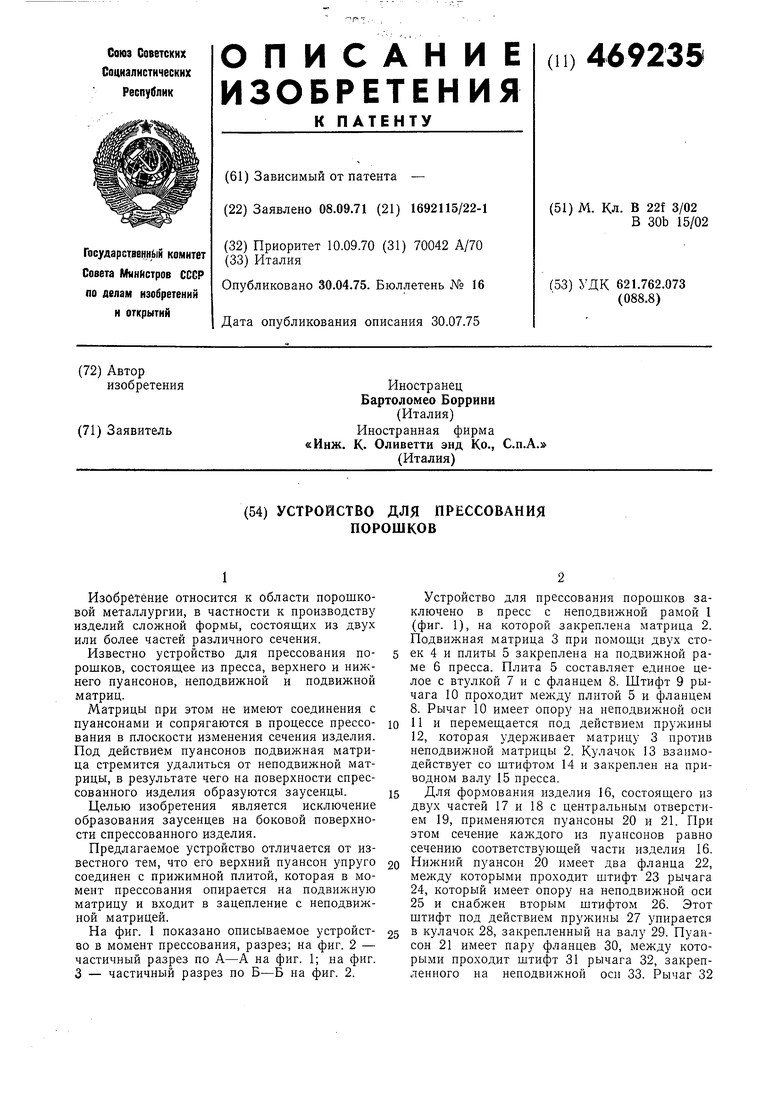

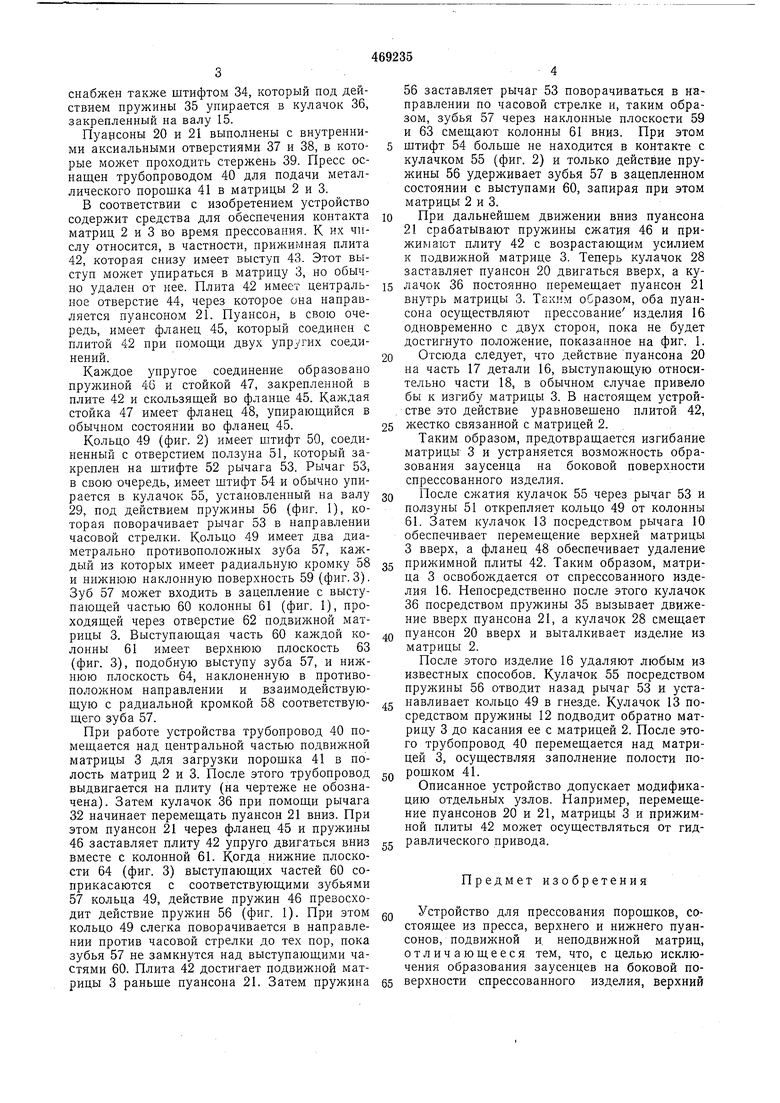

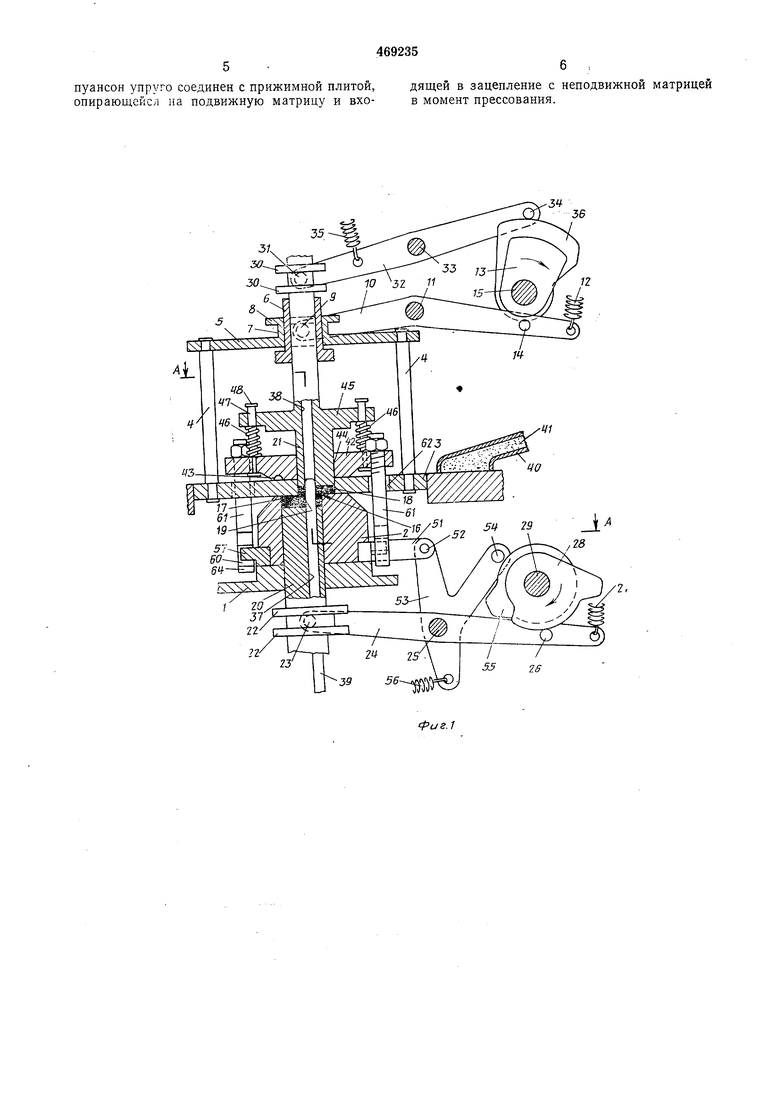

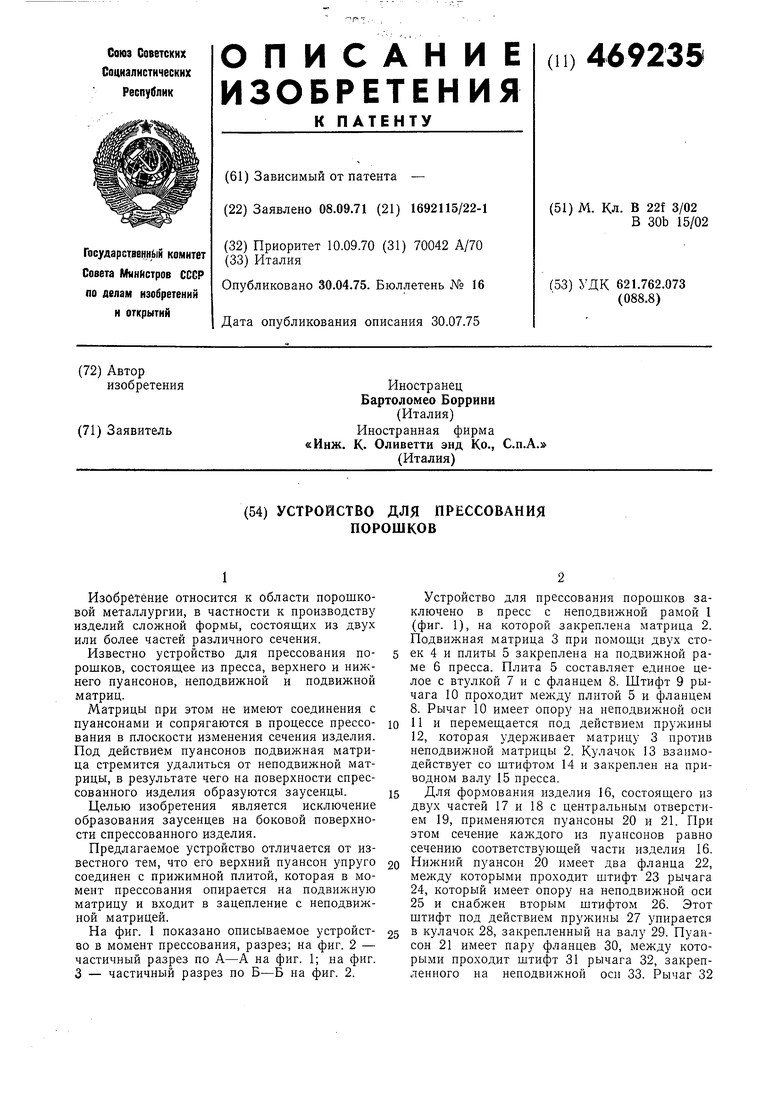

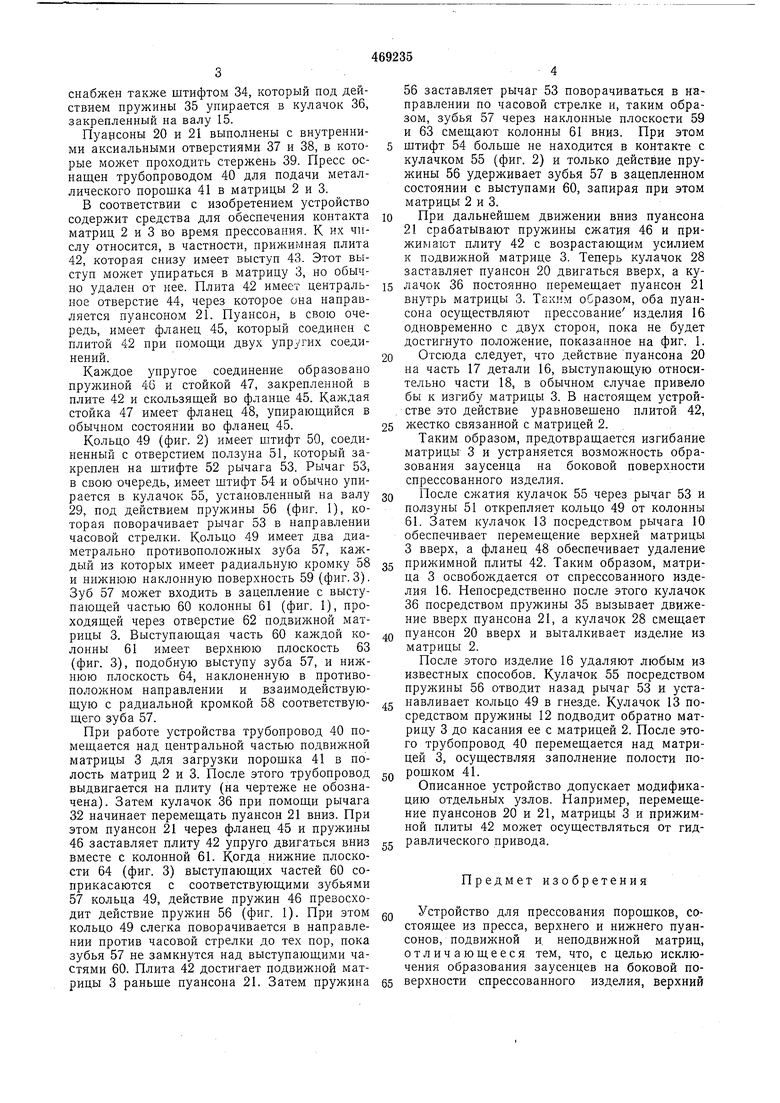

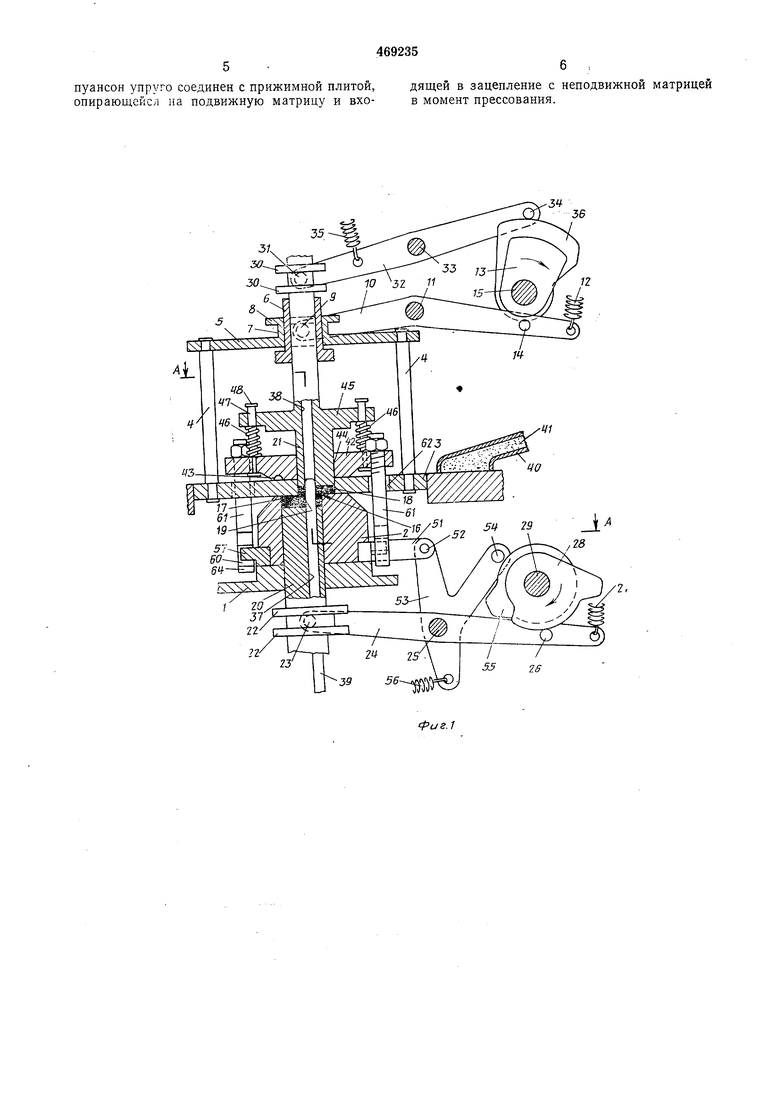

На фиг. 1 показано описываемое устройство в момент прессования, разрез; на фиг. 2 - частичный разрез по А-А на фиг. 1; на фиг. 3 - частичный разрез по Б-Б на фиг. 2.

Устройство для прессования порошков заключено в пресс с неподвижной рамой 1 (фиг. 1), на которой закреплена матрица 2. Подвижная матрица 3 при помощи двух стоек 4 и плиты 5 закреплена на подвижной раме 6 пресса. Плита 5 составляет единое целое с втзлкой 7 и с фланцем 8. Штифт 9 рычага 10 проходит между плитой 5 и фланцем 8. Рычаг 10 имеет опору на неподвижной оси

11 и перемещается под действием пружины 12, которая удерл ивает матрицу 3 против неподвижной матрицы 2. Кулачок 13 взаимодействует со штифтом 14 и закреплен на приводном валу 15 пресса.

Для формования изделия 16, состоящего из двзх частей 17 и 18 с центральным отверстием 19, применяются пуансоны 20 и 21. При этом сечение каждого из пуансонов равно сечению соответствующей части изделия 16.

Нижний пуансон 20 имеет два фланца 22, между которыми проходит штифт 23 рычага 24, который имеет опору на неподвижной оси 25 и снабжен вторым штифтом 26. Этот штифт под действием пружины 27 упирается

в кулачок 28, закрепленный на валу 29. Пуансон 21 имеет пару фланцев 30, между которыми проходит штифт 31 рычага 32, закрепленного на неподвижной оси 33. Рычаг 32

снабжен также штифтом 34, который под действием пружины 35 упирается в кулачок 36, закрепленный на валу 15.

Пуарсоны 20 и 21 выполнены с внутренними аксиальными отверстиями 37 и 38, в которые может проходить стержень 39. Пресс оснащен трубопроводом 40 для подачи металлического порошка 41 в матрицы 2 и 3.

В соответствии с изобретением устройство содержит средства для обеспечения контакта матриц 2 и 3 во время прессования. К их чпслу относится, в частности, прижимная плита 42, которая снизу имеет выступ 43. Этот выступ может упираться в матрицу 3, но обычно удален от нее. Плита 42 имеет центральное отверстие 44, через которое она направляется пуансоном 21. Пуансон, в свою очередь, имеет фланец 45, который соединен с плитой 42 при помош,и двух упругих соединений.

Каждое упругое соединение образовапо пружиной 46 и стойкой 47, закрепленной в плите 42 и скользяш,ей во фланце 45. Каждая стойка 47 имеет фланец 48, упирающийся в обычном состоянии во фланец 45.

Кольцо 49 (фиг. 2) имеет штифт 50, соединенный с отверстием ползуна 51, который закреплен на штифте 52 рычага 53. Рычаг 53, в свою очередь, имеет штифт 54 и обычно упирается в кулачок 55, установленный на валу 29, под действием пружины 56 (фиг. 1), которая поворачивает рычаг 53 в направлении часовой стрелки. Кольцо 49 имеет два диаметрально противоположных зуба 57, каждый из которых имеет радиальную кромку 58 и нижнюю наклонную поверхность 59 (фиг. 3). Зуб 57 может входить в зацепление с выступающей частью 60 колонны 61 (фиг. 1), проходящей через отверстие 62 подвижной матрицы 3. Выступающая часть 60 каждой колонны 61 имеет верхнюю плоскость 63 (фиг. 3), подобную выступу зуба 57, и нижнюю плоскость 64, наклоненную в противоположном направлении и взаимодействующую с радиальной кромкой 58 соответствующего зуба 57.

При работе устройства трубопровод 40 помещается над центральной частью подвижной матрицы 3 для загрузки порошка 41 в полость матриц 2 и 3. После этого трубопровод выдвигается на плиту (на чертеже не обозначена). Затем кулачок 36 при помощи рычага 32 начинает перемещать пуансон 21 вниз. При этом пуансон 21 через фланец 45 и пружины 46 заставляет плиту 42 упруго двигаться вниз вместе с колонной 61. Когда нижние плоскости 64 (фиг. 3) выступающих частей 60 соприкасаются с соответствующими зубьями 57 кольца 49, действие пружин 46 превосходит действие пружин 56 (фиг. 1). При этом кольцо 49 слегка поворачивается в направлении против часовой стрелки до тех пор, пока зубья 57 не замкнутся над выступающими частями 60. Плита 42 достигает подвижной матрицы 3 раньше пуансона 21. Затем пружина

56 заставляет рычаг 53 поворачиваться в направлении по часовой стрелке и, таким образом, зубья 57 через наклонные плоскости 59 и 63 смещают колонны 61 вниз. При этом штифт 54 больше не находится в контакте с кулачком 55 (фиг. 2) и только действие пружины 56 удерживает зубья 57 в зацепленном состоянии с выступами 60, запирая при этом матрицы 2 и 3.

При дальнейшем движении вниз пуансона 21 срабатывают пружины сжатия 46 и прижимают плиту 42 с возрастающим усилием к подвижной матрице 3. Теперь кулачок 28 заставляет пуансон 20 двигаться вверх, а кулачок 36 постоянно перемещает пуансон 21 внутрь матрицы 3. Таким образом, оба пуансона осуществляют прессование изделия 16 одновременно с двух сторон, пока не будет достигнуто положение, показанное на фиг. 1.

Отсюда следует, что действие пуансона 20 на часть 17 детали 16, выступающую относительно части 18, в обычном случае привело бы к изгибу матрицы 3. В настоящем устройстве это действие уравновешено плитой 42,

жестко связанной с матрицей 2.

Таким образом, предотвращается изгибание матрицы 3 и устраняется возможность образования заусенца на боковой поверхности спрессованного изделия.

После сжатия кулачок 55 через рычаг 53 и ползуны 51 открепляет кольцо 49 от колонны 61. Затем кулачок 13 посредством рычага 10 обеспечивает перемещение верхней матрицы 3 вверх, а фланец 48 обеспечивает удаление

прижимной плиты 42. Таким образом, матрица 3 освобождается от спрессованного изделия 16. Непосредственно после этого кулачок 36 посредством пружины 35 вызывает движение вверх пуансона 21, а кулачок 28 смещает

пуансон 20 вверх и выталкивает изделие из матрицы 2.

После этого изделие 16 удаляют любым из известных способов. Кулачок 55 посредством пружины 56 отводит назад рычаг 53 и устанавливает кольцо 49 в гнезде. Кулачок 13 посредством пружины 12 подводит обратно матрицу 3 до касания ее с матрицей 2. После этого трубопровод 40 перемещается над матрицей 3, осуществляя заполнение полости порошком 41.

Описанное устройство допускает модификацию отдельных узлов. Например, перемещение пуансонов 20 и 21, матрицы 3 и прижимной плиты 42 может осуществляться от гидравлического привода.

Предмет изобретения

Устройство для прессования порошков, состоящее из пресса, верхнего и нижнего пуансонов, подвижной и, неподвижной матриц, отличающееся тем, что, с целью исключения образования заусенцев на боковой поверхности спрессованного изделия, верхний 5 пуансон упруго соединен с прижимной плитой, опирающейсл на подвижную матрицу и вхо6 , дящей в зацепление с неподвижной матрицей в момент прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования винтовых деталей из металлических порошков | 1973 |

|

SU656489A3 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1971 |

|

SU306613A1 |

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1983 |

|

SU1123885A1 |

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1984 |

|

SU1193012A2 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1971 |

|

SU303761A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1990 |

|

RU2068750C1 |

| Пресс-форма для прессования металлических порошков | 1978 |

|

SU728996A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU341683A1 |

35,

3/36

12

29 S5

гегв

Авторы

Даты

1975-04-30—Публикация

1971-09-08—Подача