Изобретение относится к области трубосварочного производства, а точнее к области производства двухтонных сварных труб из двух полуцилиндров и касается усовершенствования выравнивающего устройства.

При задаче полуцилиндрических трубных заготовок В сборочное устройство сборочносварочных станков разная ориентация приводит к изменению режимов осадки и смещению места стыка кромок относительно нагревательных и сварочных элементов стана. Известные выравнивающие устройства имеют низкую надежность в работе из-за ударного приложения нагрузки к выравнивающим роликам, что-приводит к снижению точности и качества выравнивания.

Известно выравнивающее устройство для изготовления двухщовных труб, содержащее раму и приводные выравнивающие ролики, оси которых параллельны оси трубной заготовки 1.

Такое конструктивное выполнение устройства требует постоянного контроля со стороны оператора, который в нужный момент включает привод выравнивающих роликов. Это затрудняет внедрение автоматизации процесса выравнивания, а, кроме того, наличие привода выравнивающих роликов усложняет конструкцию выравнивающего устройства.

Известно также выравнивающее устройство для изготовления двухщовных труб, содержащее транспортный рольганг и выравнивающие ролики, которые установлены на качающихся рычагах. Выравнивание трубной полуцилиндрической заготовки в этом устройстве осуществляется путем многократного прижатия роликов, закрепленных на качающихся рычагах, к кромкам заготовки и проскальзывания трубной заготовки относительно РОЛИКОВ транспортного рольганга 2.

Недостатком известной конструкции является то, что при прижатии полуцилиндра возникают большие усилия трения в зоне контакта полуцилиндра с роликами транспортного рольганга, которые не позволяют В достаточной мере осуществить выравнивание полуцилиндра. Многократное прижатие кромок цилиндрическими роликами не дает результата, так. как при этом ухудщается качество кромок заготовки, а, кроме того, увеличивается цикл процесса. Увеличение же усилия прижатия ведет к раеформовке заготовки и резко увеличивает износ роликов транспортного рольганга.

Из известных выравнивающих устройств наиболее близким по технической сущности является выравнивающее устройство для изготовления двухшовных труб, содержащее установленную на основании раму с закрепленными на ней выравнивающими роликами, транспортный рольганг и подъемно-поворотные ролики 3.

Недостаток известной конструкции устройства заключается в том, что вследствие резкого (ударного) подведения заготовки к выравнивающим роликам крепление рамы на фундаменте разбивается и быстро выходит из сторон. Это приводит к ухудшению качества выравнивания полуцилиндрических трубных заготовок, увеличению расходов на ремонт и обслуживание устройства и низкой степени надежности и долговечности его работы.

Целью настоящего изобретения является иовыщение надежности работы устройства и обеспечение заданного качества выравнивания.

Указанная цель достигается тем, что рама установлена на основании с возможноетью качания, а подъемно-поворотные ролики укреплены на раме и смещены относительно выравнивающих роликов вдоль продольной оси устройства в направлении, противоположном рабочему наклону рамы.

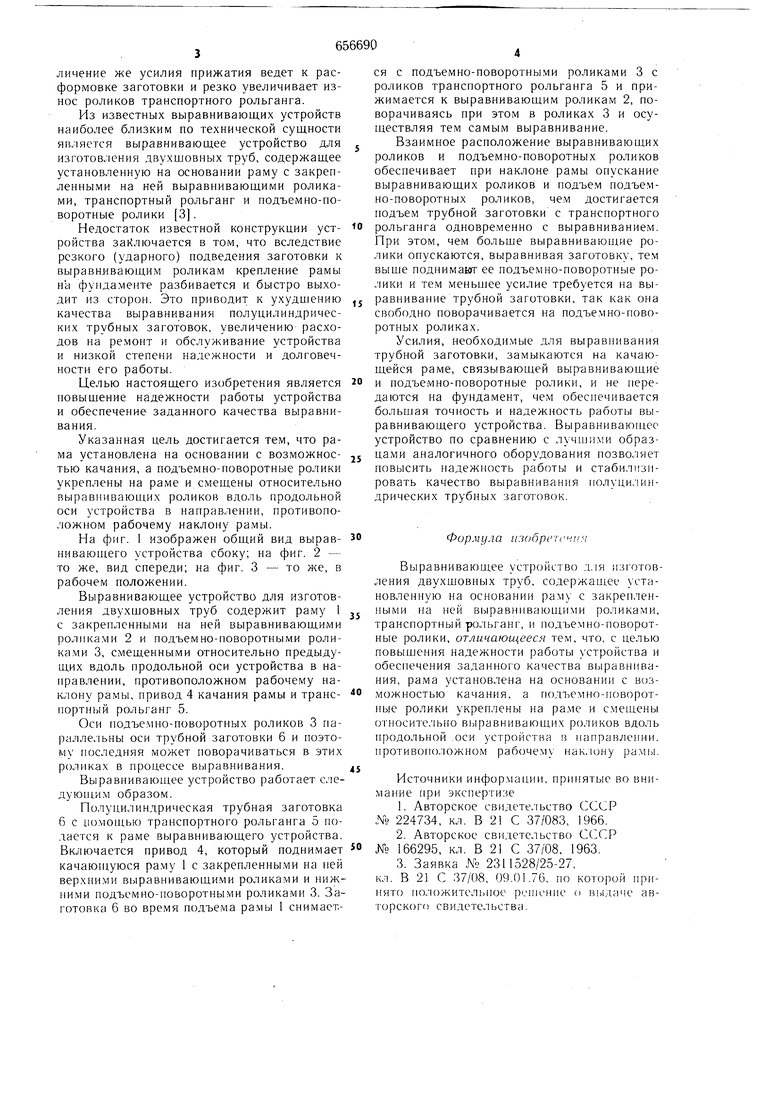

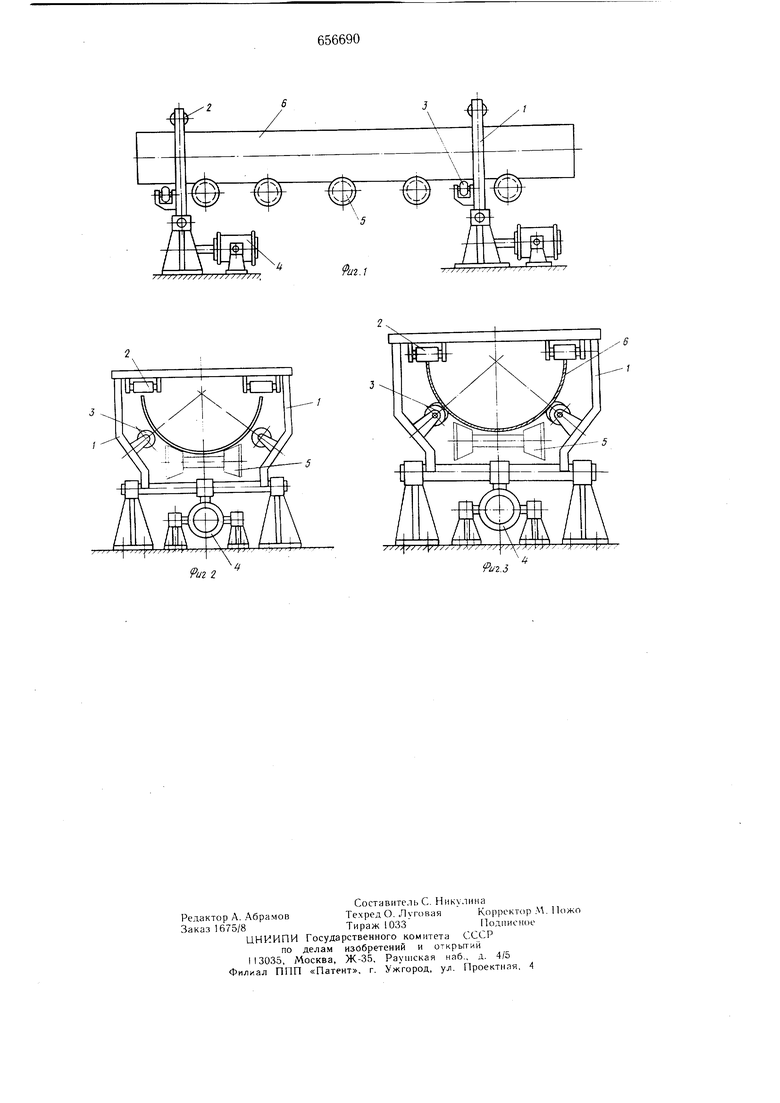

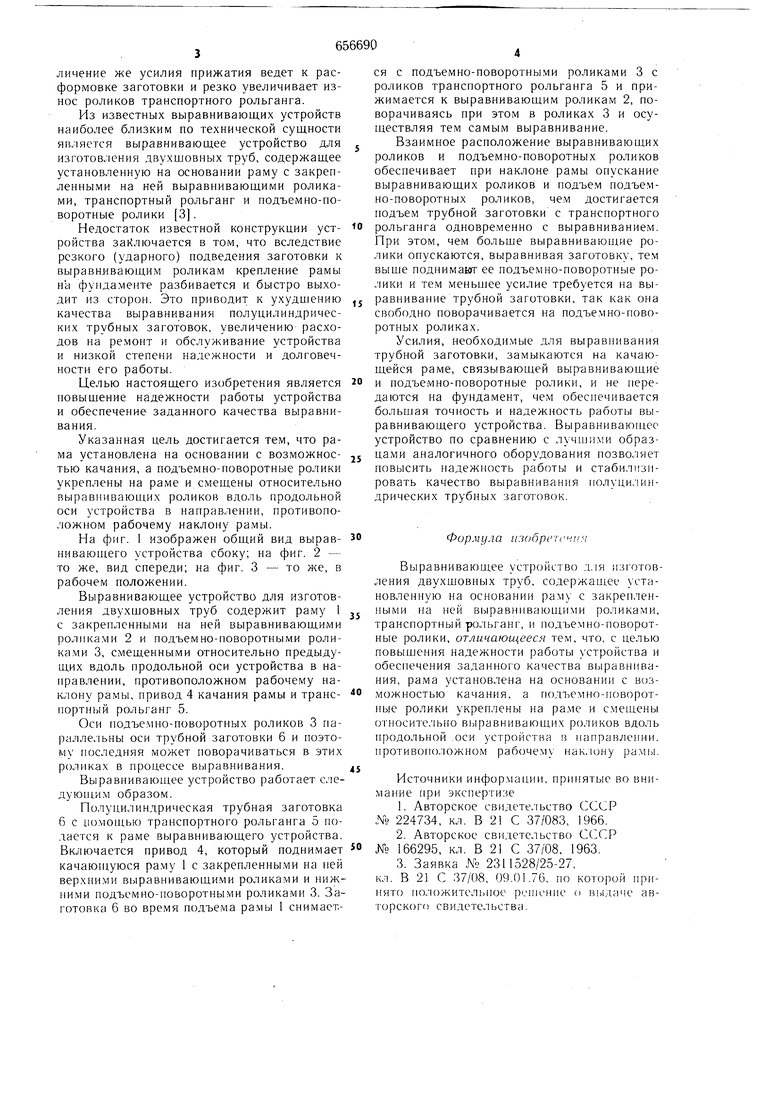

На фиг. 1 изображен общий вид выравнивающего устройства сбоку; на фиг. 2 - то же, вид спереди; на фиг. 3 - то же, в рабочем положении.

Выравнивающее устройство для изготовления двухщовных труб содержит раму 1 с закрепленными на ней выравнивающими роликами 2 и подъемно-поворотными роликами 3, смещенными относительно предыдущих вдоль продольной оси устройства в направлении, противоположном рабочему наклону рамы, привод 4 качания рамы и транспортный рольганг 5.

Оси подъемно-поворотных роликов 3 параллельны оси трубной заготовки 6 и поэтому последняя может поворачиваться в этих роликах в процессе выравнивания.

Выравнивающее устройство работает с,чедуюпхим образом.

Полуцилиндрическая трубная заготовка 6 с помощью транспортного рольганга 5 подается к раме выравнивающего устройства. Включается привод 4, который поднимает качающуюся раму 1 с закрепленными на ней верхними выравнивающими роликами и нижними подъемно-поворотными роликами 3. Заготовка 6 во время подъема рамы 1 снимается с подъемно-поворотными роликами 3 с роликов транспортного рольганга 5 и прижимается к выравнивающим роликам 2, поворачиваясь при этом в роликах 3 и осуществляя тем самым выравнивание.

Взаимное расположение выравнивающих роликов и подъемно-поворотных роликов обеспечивает при наклоне рамы опускание выравнивающих роликов и подъем подъемно-поворотных роликов, чем достигается подъем трубной заготовки с транспортного рольганга одновременно с выравниванием. При этом, чем больше выравниваюи,ие ролики опускаются, выравнивая заготовку, тем выще поднимаигг ее подъемно-поворотные ролики и тем меньшее усилие требуется на выравнивание трубной заготовки, так как она свободно поворачивается на подъемно-поворотных роликах.

Усилия, необходи.мые для выравнивания трубной заготовки, замыкаются на качающейся раме, связывающей выравнивающие и подъемно-поворотные ролики, и не передаются на фундамент, чем обеспечивается большая точность и надежность работы выравнивающего устройства. Выравнивающее устройство по сравнению с лучшими образцами аналогичного оборудования позволяет повысить падежность работы и стаби.чизировать качество выравнивания полуцилиндрических трубных заготовок.

Формула ii3()6pi7

Выравнивающее устройство для изготов;1ения двухщовных труб, содержащее установленную на основании раму с закрепленными на ней выравниваюп1ими роликами, транспортный ртльганг, и подъемно-поворотные ролики, отличающееся тем, что, с целью повышения надежности работы устройства и обеспечения заданного качества выравнивания, рама установлена на основании с возможностью качания, а подъемно-поворотные ролики укреплены на раме и смещены относите.чьно В1 1равнивающих роликов вдоль продольной .оси устройства в направлении, противоположном рабочему нак.юну ра.мы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 224734, кл. В 21 С 37/083, 1966.

2.Авторское свидетельство СССР № 166295, кл. В 21 С 37/08, 1963.

3.Заявка 2311528/25-27.

кл. В 21 С 37/08, 09.01.76, по которой принято положител1 ное решение о В1 1лаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства прямошовных труб большого диаметра конечной длины | 1981 |

|

SU994071A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ТРУБНЫХ ЗАГОТОВОК ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2006 |

|

RU2321484C1 |

| СТАН ДЛЯ СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2005 |

|

RU2291012C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА СВАРНБ1Х ДВУХШОВНЫХ ТРУБ | 1964 |

|

SU166295A1 |

| СБОРОЧНО-СВАРОЧНЫЙ СТАН | 2007 |

|

RU2359799C2 |

| Устройство для ориентировки трубной заготовки при задаче ее в сварочный стан | 1983 |

|

SU1154021A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| Направляющий нож ттубосварочного стана | 1976 |

|

SU573214A1 |

| Стан для сборки и сварки прямошовных труб | 1979 |

|

SU912321A1 |

.7.J

Авторы

Даты

1979-04-15—Публикация

1976-09-01—Подача