Изобретение относится к производству труб, а точнее к конструкциям устройств для сборки под сварку трубных заготовок из двух полуцилиндров.

Известно устройство для сборки под сварку трубных заготовок из двух полуцилиндров (см. Розов Н.В. Производство труб большого диаметра. М., "Металлургия", 1975, с.206, стр.92). Устройство состоит из двух подводящих рольгангов, выравнивающих устройств, рычажных устройств, цилиндров, направляющего ножа, цепного заталкивателя. На рычагах рычажных устройств установлены направляющие и упорные ролики.

Недостаток известной конструкции устройства для сборки под сварку трубных заготовок из двух полуцилиндров заключается в сборке нижних кромок заготовки на плоских боковых поверхностях направляющего ножа. Во время задачи цепным заталкивателем собранной заготовки в клети сварочного стана ее нижние кромки плотно без зазора сходятся в клетях стана и во время дальнейшего продвижения с возрастающим усилием давят на боковые плоскости неподвижного направляющего ножа. От возникающих сил трения скольжения нижних кромок и боковых плоскостей поверхности ножа образуются дефекты (задиры на кромках и стружка), что негативно сказывается на качестве свариваемого шва.

Другим недостатком устройства является проскальзывание собираемых в трубную заготовку полуцилиндров по поверхности бочек роликов направляющих и смещение во время сборки центра тяжести полуцилиндров при повороте рыжачного устройства на 90°. Причина этому - отсутствие прижатия кромок полуцилиндров к упорным роликам рычажного устройства. Это приводит к поломке установки или повторению операции сборки полуцилиндров в трубную заготовку, что снижает ее производительность и работоспособность.

Наиболее близким по технической сущности является устройство для сборки под сварку трубных заготовок из двух полуцилиндров, содержащее станину, на которой смонтированы неподвижный нож и поворотные серповидные рычаги с направляющими роликами, упор, закрепленный неподвижно на каждом серповидном рычаге, цепной заталкиватель и нож, закрепленный на тележке цепного заталкивателя (авт. свид. СССР №356082, В23К 37/04, заявл. 16.08.1971 г.). Серповидные рычаги выполнены с откидными ограничителями и поворотными от привода пневматического цилиндра. Кроме того, устройство содержит механизмы прижатия, поворотные планки, которые при помощи шарниров связаны с неподвижными упорами, рольганги для подачи полуцилиндров в зону сборки устройства. Сборка нижних кромок заготовки происходит на поворотных планках, закрепленных в шарнирах, выполненных на неподвижных упорах в серповидных поворотных рычагах, причем свободный конец планки находится в отверстии откидного ограничителя, установленного также на поворотных рычагах. Для сборки в трубную заготовку полуцилиндры поступают на рольганги в зону сборки, серповидные рычаги устройства находятся в исходном положении (опущены ниже роликов рольганга), кромки полуцилиндров проходят с достаточным зазором над неподвижными упорами и откидными планками, смонтированными на серповидных рычагах. При сборке полуцилиндров поворотные серповидные рычаги с помощью пневматических цилиндров поворачиваются на 90°.

Недостаток известной конструкции устройства для сборки под сварку трубных заготовок из двух полуцилиндров заключается в том, что нож, закрепленный неподвижно на станине, выполнен с плоскими боковыми поверхностями и во время движения заготовки ее нижние кромки находятся в контакте с плоскими боковыми поверхностями ножа. При заходе передней части заготовки в клети сварочного стана кромки этой части заготовки сходятся друг с другом без зазора для наложения сварочного шва. Вследствие схождения кромок передней части заготовки в стане увеличивается давление на нижние кромки заготовки, находящейся в устройстве, а следовательно, увеличивается давление нижних кромок заготовки на плоскости ножа, при этом силы трения скольжения во время прохождения заготовки в устройстве образуют задиры на нижних кромках заготовки при контакте их с боковыми поверхностями ножа, что негативно сказывается на качестве сварки нижнего шва.

Другим недостатком известной конструкции устройства является то, что при повороте происходит смещение центров тяжести полуцилиндров, и они, смещаясь, наносят постоянно удар своими нижними кромками по планкам, эти силы от удара равны примерно весу полуцилиндров (до 20 т). При постоянно повторяющихся во время сборки ударах планки деформируются, вследствие чего происходит их заклинивание в отверстиях откидных ограничителей, а при следующей сборке они уже не попадают в отверстия ограничителя. Происходит вынужденная остановка устройства для замены поврежденных планок, что значительно снижает производительность сборочного устройства и требует большого запаса сменных планок.

Задача настоящего изобретения состоит в создании устройства, позволяющего повысить качество сварного шва за счет исключения дефектов, образующихся на нижних кромках свариваемой трубной заготовки при контакте с поверхностью неподвижно установленного на станине ножа во время ее движения в сварочный стан, а также повысить производительность устройства за счет устранения проскальзывания полуцилиндров по направляющим роликам во время сборки полуцилиндров в заготовку.

Поставленная задача достигается тем, что в устройстве для сборки под сварку трубных заготовок из двух полуцилиндров, содержащем станину, на которой закреплены неподвижный нож и поворотные серповидные рычаги с направляющими роликами, механизмами прижатия и неподвижным упором, закрепленным на одном конце каждого серповидного рычага, а также цепной заталкиватель и нож, закрепленный на тележке цепного заталкивателя, согласно изобретению нож, закрепленный неподвижно на станине, выполнен в виде дугообразных боковых направляющих с пазами под вставки, в которых с одинаковым шагом в шахматном порядке установлены ролики, образующие боковыми поверхностями две равноудаленные от оси устройства параллельные плоскости.

Такое конструктивное выполнение устройства позволяет повысить качество сварного шва благодаря исключению дефектов, образующихся на нижних кромках заготовки. Это происходит за счет замены сил трения скольжения, действующих при контакте кромок заготовки и поверхности ножа, силами трения качения, а так как коэффициент трения скольжения в десятки раз больше коэффициента трения качения, поэтому сила от трения, действующая на нижние кромки заготовки, будет в десятки раз меньше.

Кроме того, такое конструктивное выполнение позволяет повысить производительность устройства за счет устранения проскальзывания полуцилиндров по поверхности направляющих роликов. Это достигается благодаря форме ножей устройства, выполненных в виде дугообразных боковых направляющих, которые ограничивают вертикальное перемещение нижних кромок собираемых полуцилиндров при повороте на 90°.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

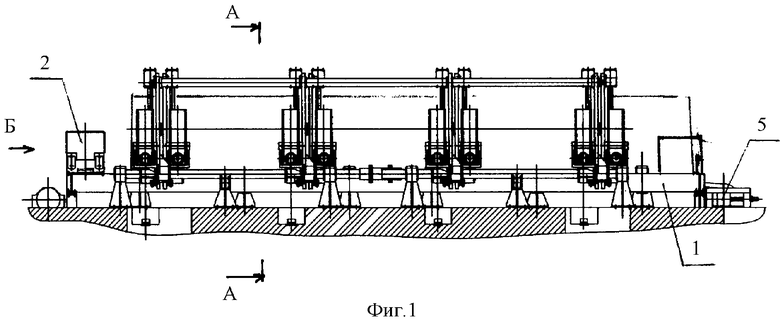

на фиг.1 - изображен общий вид устройства для сборки под сварку трубных заготовок из двух полуцилиндров;

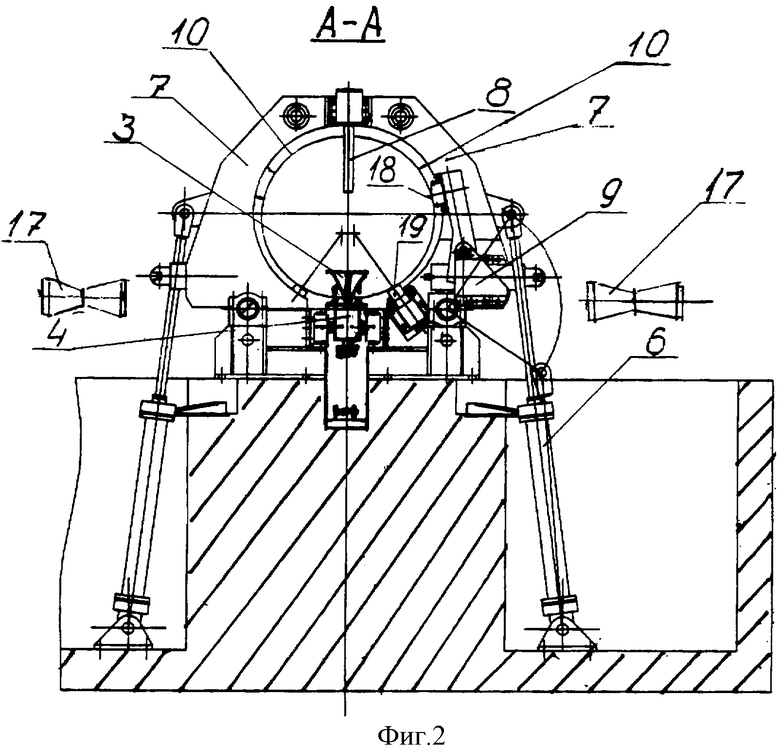

на фиг.2 - то же, разрез А-А на фиг.1;

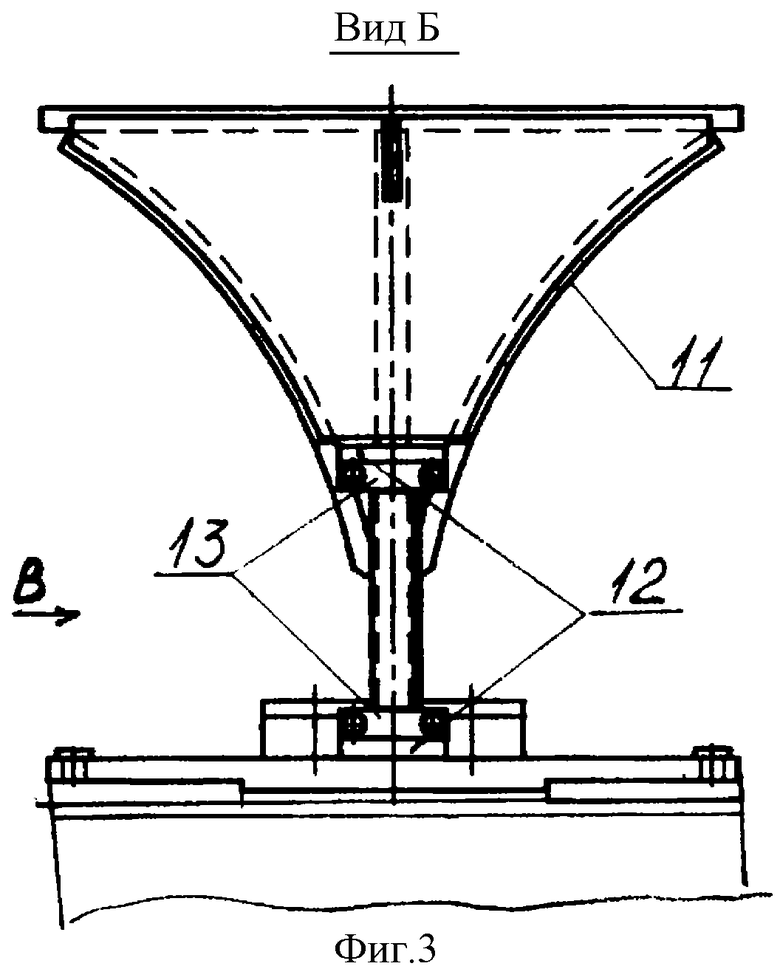

на фиг.3 - то же, вид Б на фиг.1;

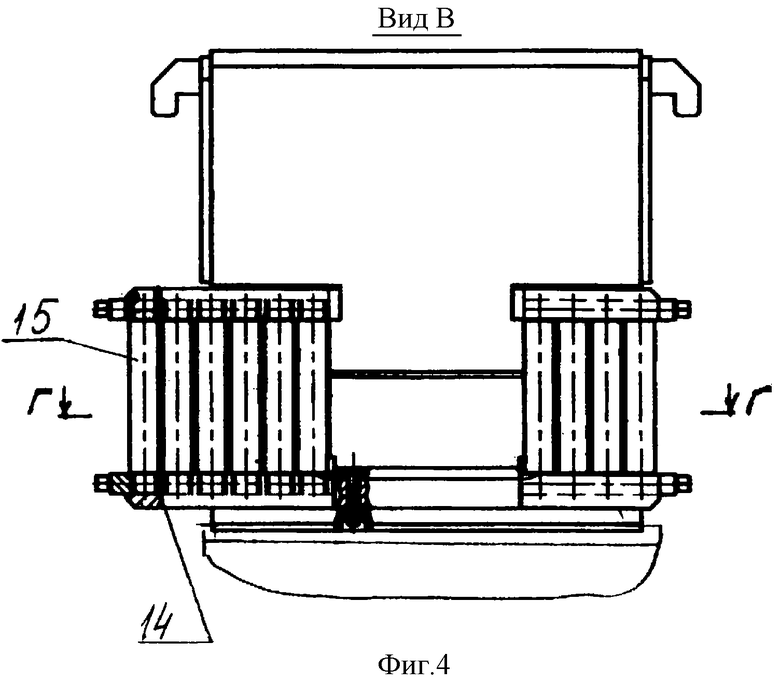

на фиг.4 - то же, вид В на фиг.3;

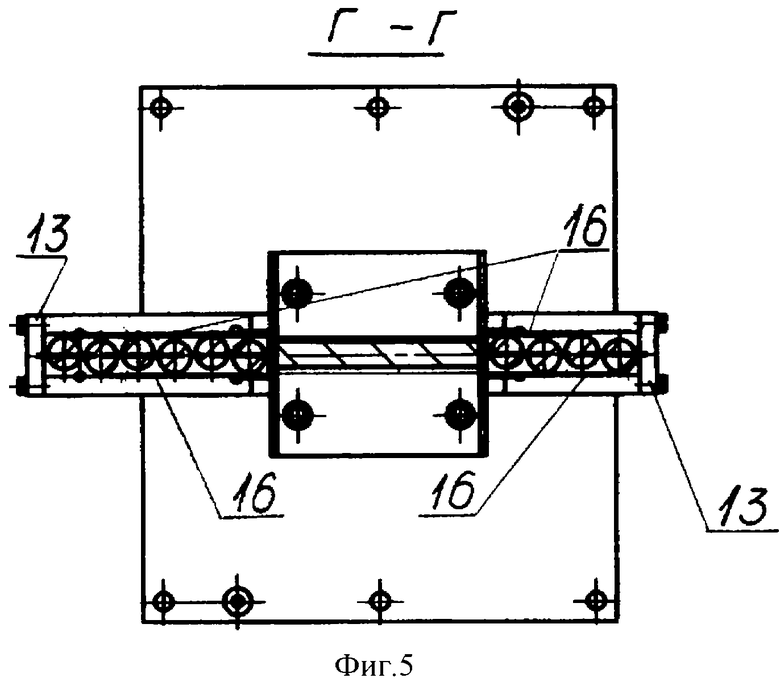

на фиг.5 - то же, разрез Г-Г на фиг.4.

Устройство для сборки под сварку трубных заготовок из двух полуцилиндров включает станину 1, неподвижный нож 2, закрепленный на станине 1, и нож 3, закрепленный на тележке 4 цепного заталкивателя 5. Кроме того, устройство содержит поворотные от привода гидравлических цилиндров 6 серповидные рычаги 7 с неподвижными упорами 8 и механизмами прижатия 9 кромок трубных заготовок полуцилиндров 10 к боковым плоскостям ножей 2, 3 и неподвижным упорам 8. Нож 2 выполнен в виде дугообразных направляющих 11 с пазами 12 под вставки 13, в которых с одинаковом шагов в шахматном порядке на подшипниках скольжения 14 установлены ролики 15, образующие боковыми поверхностями две равноудаленные от оси устройства параллельные плоскости 16.

Для подачи заготовок в зону сборки устройства служат рольганги 17. Направляющие ролики 18 и 19 смонтированы на серповидных рычагах 7 и служат опорой для трубных заготовок полуцилиндров 10 при перемещении их из устройства в трубосварочный стан (на чертеже не показан).

Устройство для сборки трубных заготовок из двух полуцилиндров работает следующим образом.

Два полуцилиндра 10 по рольгангам 17 подаются в зону устройства для сборки трубных заготовок.

Под действием приводов 6 гидравлических цилиндров серповидные рычаги 7 с полуцилиндрами 10 поворачиваются на 90°. Поворот серповидных рычагов 7 с полуцилиндрами 10 сопровождается перемещением последних механизмами прижатия 9 до соприкосновения кромок полуцилиндра с неподвижными упорами 8 и плоскостями ножей 2 и 3, причем плоскости 16 ножа 2, образованные установленными с одинаковым шагом в шахматном порядке роликами 15, являются опорами качения. Далее у трубной заготовки выравнивают задние торцы, перемещая тележку 4 с закрепленным на ней ножом 3 цепным заталкивателем 5, причем у ножа 3 задняя сторона служит упором, по которому выравниваются торцы. После того как кромки полуцилиндров 10 будут расположены в вертикальной плоскости и их задние торцы совмещены, заготовка по направляющим роликам 18 и 19 устройства подается цепным заталкивателем 5 в клети сварочного стана. Когда заготовка полностью выходит из устройства, серповидные рычаги 7 приводом 6 опускаются и процесс сборки повторяется.

Предложенное устройство для сборки под сварку трубных заготовок из двух полуцилиндров по сравнению с известными позволяет повысить качество сварного шва за счет устранения дефектов, образующихся в результате контакта нижних кромок заготовки с поверхностью стационарно установленного на станине ножа при подаче заготовки в сварочный стан.

Кроме того, предложенное устройство позволяет повысить производительность устройства за счет бесперебойной качественной сборки заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СБОРКИ под СВАРКУ ТРУБНЫХ ЗАГОТОВОК из Д^КУХ ПОЛУЦИЛИНДРОВ | 1972 |

|

SU356082A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| Стан для сборки и сварки прямошовных труб | 1979 |

|

SU912321A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА СВАРНБ1Х ДВУХШОВНЫХ ТРУБ | 1964 |

|

SU166295A1 |

| Способ изготовления прямошовных сварных труб конечной длины | 1991 |

|

SU1816525A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| СБОРОЧНО-СВАРОЧНЫЙ СТАН | 2007 |

|

RU2359799C2 |

| СТАН ДЛЯ СВАРКИ ТРУБ | 1966 |

|

SU224734A1 |

Изобретение относится к производству труб, а именно к конструкциям устройств для сборки под сварку трубных заготовок из двух полуцилиндров. Устройство содержит цепной заталкиватель, станину, на которой закреплены неподвижный нож и поворотные серповидные рычаги. Рычаги снабжены направляющими роликами, механизмами прижатия и неподвижным упором, закрепленным на одном конце каждого серповидного рычага. На тележке цепного заталкивателя закреплен нож. Неподвижный нож выполнен в виде дугообразных боковых направляющих с пазами под вставки, в которых с одинаковым шагом в шахматном порядке установлены ролики, образующие боковыми поверхностями две равноудаленные от оси устройства параллельные плоскости. Повышается качество сварного шва за счет устранения дефектов, образующихся при контакте нижних кромок заготовки с поверхностью установленного на станине ножа при подаче заготовки в сварочный стан. 5 ил.

Устройство для сборки под сварку трубных заготовок из двух полуцилиндров, содержащее станину, на которой закреплены неподвижный нож и поворотные серповидные рычаги с направляющими роликами, механизмами прижатия и неподвижным упором, закрепленным на одном конце каждого серповидного рычага, а также цепной заталкиватель и нож, закрепленный на тележке цепного заталкивателя, отличающееся тем, что нож, закрепленный неподвижно на станине, выполнен в виде дугообразных боковых направляющих с пазами под вставки, в которых с одинаковым шагом в шахматном порядке установлены ролики, образующие боковыми поверхностями две равноудаленные от оси устройства параллельные плоскости.

| УСТРОЙСТВО для СБОРКИ под СВАРКУ ТРУБНЫХ ЗАГОТОВОК из Д^КУХ ПОЛУЦИЛИНДРОВ | 0 |

|

SU356082A1 |

| Установка для сборки под сварку и автоматической сварки продольных швов обечаек | 1979 |

|

SU863280A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОЛУЦИЛИНДРИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 0 |

|

SU365186A1 |

| Установка для сборки под сваркуи СВАРКи пРОдОльНыХ шВОВ КОНичЕСКиХзАгОТОВОК | 1978 |

|

SU795834A1 |

| УСТРОЙСТВО для СБОРКИ под СВАРКУI иОьООЮЗНАЯ'tiAl:HT80-TU^i!^:t:«lJ | 0 |

|

SU377225A1 |

| US 3329329 A, 04.07.1967. | |||

Авторы

Даты

2008-04-10—Публикация

2006-07-17—Подача